厚规格铝压型板辊弯成型工艺与裂纹缺陷分析

2014-10-25陈泽军李军超黄光杰

陈泽军,李军超,黄光杰

(重庆大学材料科学与工程学院,重庆400044)

铝压型板作为一种新型建筑结构材料,具有重量轻、比强度高、耐腐蚀、安全防火,运输施工方便、美观、使用寿命长以及回收价值较高等诸多独特优点,在工程领域中具有广泛的应用[1-2]。铝压型板的厚度大多为1 mm左右,宽度1 m左右[2-3]。随着压型板需求量日益增长,对外观、尺寸和性能提出了更高的要求[4]。在某些承载结构中,需要厚规格压型板才能满足工程需求[5]。当前,压型板的成型有辊弯和冲压成型等方式,辊弯成型工艺占统治地位。铝压型板辊弯成型是板材在冷状态下经纵向连轧成型机连续弯曲而成的工艺[6-7]。其成型特点是变形前后板带的厚度不变;成型后各部中性线展开长度等于原板宽度;成型过程中,弯曲的部分在弹性变形同时,也伴随着塑性变形和加工硬化。压型板辊弯成型工艺主要有 2种[3-4,8]:1)顺序成型法:先从中间波纹按顺序向边缘波纹逐渐成型,或是先从边部波纹再像中间波纹逐渐成型。其特点是坯料宽度计算简单,辊子的安装和调整方便,成型时所需的力较小,但机架数相对要求多。2)同时成型法:断面上的波纹同时成型,其特点是能用最少的成型道次获得最终的成品,但需要精确计算坯料的宽度,对成型机组要求有较高的安装精度;同时,由于弯曲处发生金属硬化,成型所需的力较大,成型辊磨损比较严重。压型板厚度的增加给成型设备和工艺带来了一些困难,如:成型所需的力大幅增加,弯曲成型过程中板材横向位移较大,上下成型轧轮弯曲半径需要更多考虑与材料弯曲性能匹配等。如果成型工艺不合理,则容易产生各种缺陷[9-11]。因此,厚规格铝压型板生产对连轧机的设备能力提出了较高要求,并且需要合理设计辊弯生产工艺。孔型弯曲半径的设计需要充分考虑板材的变形特点和板材成形能力,以减少角部开裂等缺陷的发生[12-13]。

本文对厚规格(3~4 mm)铝压型板辊弯成型工艺进行研究,基于铝合金板材成形能力和压型板规格特点,开发了厚规格铝压型板顺序辊弯成型工艺。对少量出现的铝压型板角部裂纹缺陷进行断口SEM微观表征,分析断裂产生原因,从材料选择和预处理的角度,提出减少缺陷的相应措施。

1 压型板成分、规格和性能

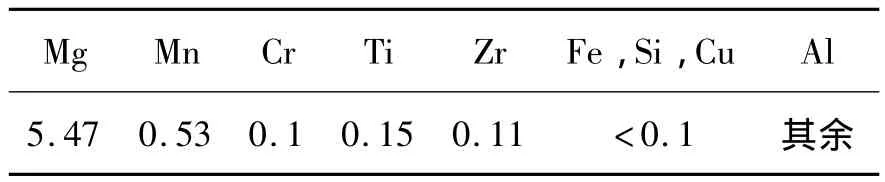

本文所采用的铝合金板材是一种强度较高防锈铝合金,主要用于船舶制造行业,其化学成分如表1所示。

表1 铝合金板化学成分Table 1 Chemical composition of aluminum alloy %

分析成分可知:铝-镁合金中含有少量的Mn、Cr和Ti元素,Mn元素的加入能够使含镁的相如Mg5Al8弥散沉淀,起到弥散强化的作用,同时起到提高铝合金的抗腐蚀性能。加入的Cr和Ti元素可以细化合金晶粒,而Fe、Si、Cu等为杂质元素,它们的存在对铝合金的性能与质量有较大负面影响[14]。

压型板的产品规格和尺寸如下(如图1):

1)V50-300型压型板坯料(压型板成形前的板材)的厚度为3~4 mm。

2)压型板的宽度为900~1 200 mm。

3)压型板的长度为1 700~5 000 mm。

图1 压型板的板型及尺寸Fig.1 Shape and dimensions of profiled sheet

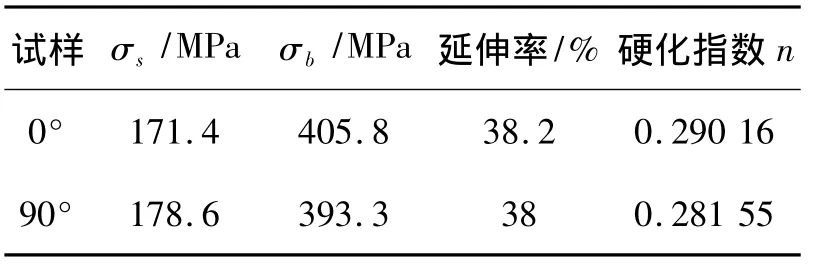

按照GB/T228-2002金属材料室温拉伸标准制样,分别沿轧制方向(0°)和垂直于轧制方向(90°)取样。进行拉伸试验,获得铝合金板材力学性能参数见表2。

表2 铝合金板性能参数Table 2 Mechanical parameters of Al alloy sheet

由表2可以看出:铝合金强度较高,塑性较好。沿轧制方向的硬化指数n值大于90°方向的硬化指数,说明板材存在一定程度的各向异性,板材2个方向的成形极限具有一定的差异,沿轧制方向的硬化指数n值较大,说明沿轧制方向材料的成形能力略好。但整体看来,板材各方向的性能较为均匀。

2 压型板成型工艺

一般认为顺序成型法需要用较多的成型辊,但由于载荷的降低,实际顺序成型法较同时成型法其成型辊重量可减少20%左右。同时成型过程中,板材一开始就沿整个断面同时变形,各个弯曲处的相互作用使金属的横向移动比较困难,特别是当成型辊加工精度稍有偏差时,就会造成板材在成型过程中无法按照预先设想的状态变形,从而产生形状和尺寸误差。同时成型过程中存在着较大的应力,除了容易造成压型板边部尺寸过大以形成折皱或形状改变,还可能产生横向弯曲和板面不平。顺序成型过程中,当一个波成型时,其自由周边的板材很容发生所需的金属横向流动,使弯曲处板材和成型辊的摩擦力减小,有利于板材成型。2种成型方法各有优缺点,但对于中、低波形压型板和一些特殊形状的压型板,顺序成型法有一定的优越性[4]。

压型板原料宽度为900~1 200 mm,压型板共有4个梯形槽(如图1)。由于压型板成型过程中,板材在轧轮中受到拉深,并且槽型较深,若采用3 mm铝合金板材,深度与厚度比值达17∶1,变形过程中局部会发生加工硬化,对板材成形性能要求较高。压型板成型过程中,金属板沿横向受到拉伸作用,从而形成槽型。槽深要求成型过程中板材横向流动较大,完全采用同时成型,槽型之间对板材的作用力使材料流动较为困难,容易造成板材局部变薄甚至断裂。又由于板材相对较厚,如果4个槽型同时成型对成型设备所提供的轧制力要求较大。基于上述分析,根据同时成型和顺序成型的特点,对2种方案进行比较,提出了多点逐道次顺序成型工艺,从而解决了高硬化多槽型铝合金压型板的成型问题。将铝压型板的成型过程分成2个阶段,先对中间的2个槽型进行成型,然后再对外侧的2个槽型进行成型。成型压下规程设计中,首先确定第1架和最后1架的孔型,进而逐步确定中间机架孔型[15]。辊弯成型工艺设计的难点在于最后1架成品孔型的设置以及中间机架变形量和轧轮横移量的分配。最终确定的铝压型板的成型过程如图2所示。

图2 压型板成型过程外形轮廓图Fig.2 Pr of ile of form ing process of profiled sheet

由图2可以看出:中间的2个槽通过前10个道次来成形,边部的2个槽型通过第11~20道次来成型。最后的第21道次,主要是为了平整铝压型板,提高表面质量和形状精度。两侧槽型的成型过程与中间2个槽型的成型过程相似,成型辊的参数和压下规程与中间2个槽型类似。为了便于金属流动和槽型的成型,中间2个槽型的轧轮中心距是变化的。压型板槽型的成型过程各道次的压下量和横移量如表3所示。

表3 压型板槽型成型道次压下量和横移量Table 3 Reductions and shifting displacements for each roll form ing pass

压型板是通过上下轧轮构成的孔型来成型的。由于板料比较厚,上下轧轮的弯曲半径配置非常重要,需要综合考虑上下轧轮相互配合来完成。弯曲半径过小,容易产生角部裂纹缺陷,弯曲半径过大,不能获得所需的压型板形状。图3给出了3 mm厚铝合金压型板的成型孔型和弯曲半径配置情况。

图3 铝合金压型板成型孔型及弯曲半径Fig.3 Form ing groove of profiled alum inum alloy sheet and bending radius

通过上述工艺可以实现压型板的成型。也发现少量压型板成型后,角部出现裂纹缺陷,如图4所示。

3 裂纹缺陷分析

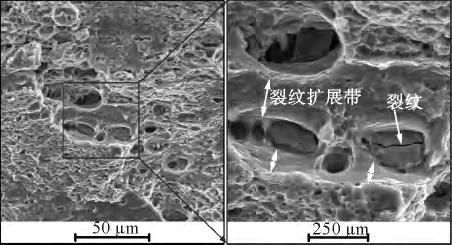

对成型后压型板少量角部裂纹缺陷进行SEM形貌观察,如图5所示。

图5 铝合金断口SEM形貌Fig.5 SEM image of fracture of A l alloy sheet

由图5可以看出:断口具有典型的微孔聚合型断裂形貌,其特征是存在大量韧窝。韧窝是微孔长大的结果,韧窝内大多包含着一个夹杂物或第二相,这说明微孔多萌生于夹杂物或第二相与基体的界面上。此外由于基体加工硬化能力较强,韧窝大而浅。当板材弯曲过程中,在外侧产生拉应力,开始产生微孔,继而长大和聚合,形成一中心裂纹,这中心裂纹沿着垂直于拉力轴的方向伸展,最终到试样边缘以大约和轴向成45°平面剪切断开。

图6给出了断口裂纹扩展带的形貌,在外力的作用下,裂纹在大的第二相和杂质处萌生,在外载荷的作用下,裂纹向四周扩展,最后发生断裂。由图6可以看出:断口呈暗灰色,裂纹扩展带较宽,表面较光滑带较弱的金属光泽,形貌为纤维状,无放射花样和弧形迹线,属于典型剪切型韧断。

图6 断口裂纹扩展带形貌Fig.6 Expanding band morphology of crack at fracture

铝合金断口韧窝大都包含第二相,裂纹多在此处产生。运用SEM-EDS进行点谱分析,结果如图7和表4所示。

图7 断口韧窝中第二相谱点EDS分析Fig.7 EDS analysis of second phase in dimples offacture

表4 元素重量百分比Table 4 Percentage by weight of elements%

Fe元素作为铝合金中的杂质元素,当含量过大时,会生成金属化合物,形成硬点,依据元素含量比,由谱图1~3可知铝合金中含部分Al6(FeMn)多元硬脆相[16],容易成为塑性加工过程中裂纹源,并显著影响材料的加工硬化性能。谱图4~6中存在镁元素的偏聚现象,容易导致脆性增加,工艺性能下降[8];同时镁元素偏聚容易形成大颗粒镁铝硬脆相(Mg5Al8),降低沉淀强化效果,并导致脆性增加,在塑性加工过程中容易发生破裂,而成为裂纹源。此外,在断口中也观察到少许碎状富Si硬点以及夹杂物,它们在加工过程中也容易破碎,导致裂纹萌生。

综上分析,铝合金辊弯成型过程中少量角部裂纹缺陷产生的原因可能是板材内部存在部分大颗粒Al6(FeMn)和Mg5Al8等硬脆性相和夹杂物,这些硬脆相在弯曲变形过程中容易破碎,与铝基体间萌生微裂纹,降低其塑性加工能力。在拉应力作用下,微裂纹逐渐扩展,直至形成大韧窝,韧窝的大量聚集导致最终铝合金压型板裂纹缺陷的产生。

4 结论

1)成功开发了厚规格铝合金压型板辊弯顺序成型工艺,给出了道次压下规程和轧轮横向移动量分配。

2)对少量压型板角部裂纹断口分析表明:铝合金板材内部存在部分大颗粒Al6(FeMn)和Mg5Al8等硬脆性相以及夹杂物,在弯曲变形过程中容易破碎,导致与铝基体界面之间萌生微裂纹,裂纹扩展导致角部裂纹缺陷的产生。

3)基于上述缺陷形成原因,从控制微观组织结构和板材成型性的角度,可以采取对铝合金板材进行预退火热处理和减慢加工变形速率等措施降低加工硬化程度,提高板材塑性,从而减少裂纹缺陷。

[1]吴长俊,杨国光.压型铝板纵向连轧机的研究与设计[J].冶金设备,1982,5:18-22.WU Changjun,YANG Guoguang.Research and design of the tandem rolling mill for profiled aluminum sheet[J].Metallurgical Equipment,1982,5:18-22.

[2]于静兰.铝合金压型板[J].轻合金加工技术,1986,12:22-26.YU Jinglan.Aluminum alloy profiled sheet[J].Light Alloy Fabrication Technology,1986,12:22-26.

[3]申昌昌.铝合金压型板的加工和应用[J].轻合金加工技术,1989,4:28-32,45.SHEN Changchang.Fabrication and application of aluminum alloy profiled sheet[J].Light Alloy Fabrication Technology,1989,4:28-32,45.

[4]蔡芬.压型板成型设计中的几点看法[J].工业建筑,1995,25(12):15-17,23.CAI fen.Design practice of rollingmill of pr of ile sheet[J].Industrial Construction,1995,25(12):15-17,23.

[5]吴诗金,许敦颐.压型金属板的新发展[J].工业建筑,1992,7:24-28.WU Shijin,XU dunyi.Latest development of the profiled sheet[J].Industrial Construction,1992,7:24-28.

[6]李冰,张士宏,胡林,等.压型板辊弯成型过程数值模拟[J].钢铁,2004,39(8):82-85.LIbing,ZHANG Shihong,HU Lin,et al.Numerical simulation on cold roll forming process of profiled strip[J].Iron and Steel.2004,39(8):82-85.

[7]赵永娟,孙华东.辊弯成型工艺分析及优化方法研究[J].机械管理开发,2007,99(6):5-6.ZHAO Yongjuan,SUN Huadong.Analysis of rolling forming technology and study on processing optimization[J].Mechanical Management and Development,2007,99(6):5-6.

[8]GEORGE T H.Roll forming handbook[M].Boca Raton:Taylor and Francis Group,CRC Press,2006:1-32.

[9]HANS-WILFRIED W.New developments in sheet metal forming:sheet materials,tools and machinery[J].Journal of Materials Processing Technology,1997,72(3):342-357.

[10]DING SC,DUNCAN J L.A wide-panel forming process to replace conventional roll forming[J].International Journal of Mechanical Sciences,2009,51(4):276-283.

[11]王蜜,梁殿友.LE2防锈铝板压型开裂分析[J].理化检验:物理分册,1992,28(5):55-57.WANG Mi,LIANG Dian-you.Crack analysis of LE2 antirust aluminum sheet[J].Physical Testing and Chemical Analysis Part A:Physical Testing,1992,28(5):55-57.

[12]陈超,桂枫,陈明安.铝合金板材弯曲成形性能[J].锻压技术,2013,38(1):25-30.CHEN Chao,GUI Feng,CHEN Mingan.Bending formability of aluminum alloy sheet[J].Forging & Stamping Technology,2013,38(1):25-30.

[13]HAN Zhiwu,CAILiu,LUWeiping,et al.Simulation of a multi-stand roll-forming process for thick channel section[J].Journal of Materials Processing Technology,2002,127(3):382-387.

[14]王祝堂,田荣璋.铝合金及其加工手册[M].2版.长沙:中南大学出版社,2000:232-250.WANG Zhutang,TIAN Rongzhang.Aluminum alloy and its processing manual[M].2nd ed.Changsha:Central South Industry University Press,2000:232-250.

[15]刑金良.辊弯成型设计实践[J].钢管.1996,5:18-19.XING Jinliang.Practice of design of roll-bending formation[J].Steel Pipe,1996,5:18-19.

[16]BELOV N A,ESKIN D G,AKSENOV A A,et al.Multicomponent phase diagrams applications for commercial aluminum alloys[M].Oxford:Elseriver,2005:1-82.