容器式段塞流捕集器设计

2014-10-23施辉明郭德科刘春发

施辉明 郭德科 刘春发 郑 鑫

1.中国石油集团工程设计有限责任公司西南分公司,四川 成都 610041;2.中国石油西南油气田公司川西北气矿,四川 江油 621700;3.中国石油西南油气田公司重庆天然气净化总厂,重庆 401220

0 前言

从气田采出的天然气中常含有水和液烃,在集输管道中呈气液两相流动,管道中由于存在气液比,可能会形成段塞流。段塞流的形成机理主要有四方面:层状流气液界面上的液体波扩大到足以充满整个管径时,层状流消失,段塞流出现;由于地形起伏,低洼处的液体阻碍了气体流动,压力升高直至被冲出低洼处,形成段塞流;管道气量增大,管内液体减少,多余液体被排出,可能形成段塞流;清管时,管道内的全部液体被清管器推动,引起强烈的液体段塞流[1-2]。

管道内多相流体呈段塞流时,管道压力、管道出口气液瞬时流量波动很大,并伴有强烈振动,破坏管道及与管道相连的设备,使管道下游的工艺装置难以正常工作。在管道末端设置段塞流捕集器,不但能起到气液分离的作用,而且它还是吸收液体段塞流的缓冲器。

1 段塞流捕集器结构

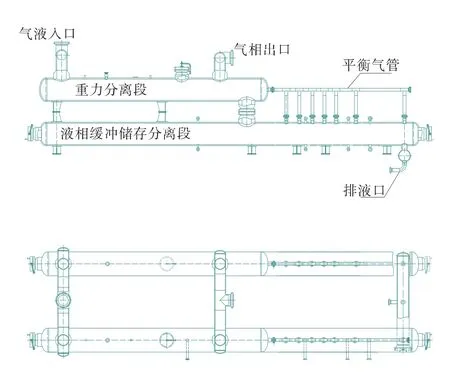

段塞流捕集器主要是通过降低含液天然气的流动速度,使天然气与液体在入口段达到分层流动,然后利用气体和液体之间的质量差异,在重力作用下使微小液滴沉降并进行分离。段塞流捕集器包括容器式和多管式两种类型。容器式段塞流捕集器适用于液塞体积小(如100m3)、安装场地小的场合[1];多管式段塞流捕集器适用于液塞体积大、安装场地大的场合。容器式段塞流捕集器结构型式见图1。

图1 容器式段塞流捕集器结构型式

2 容器式段塞流捕集器设计

容器式段塞流捕集器按TSG《固定式压力容器安全监察规程》划分为III类压力容器,设计遵循GB 150《压力容器》、JB/T 4731-2005《钢制卧式容器》标准规定。实际设计时应根据设备具体情况考虑其他因素。

2.1 选材

从工作条件的苛刻性、设备重要性及相关设计方法的准确性等方面考虑,容器式段塞流捕集器的选材在满足材料标准要求的前提下,应增加以下规定保证设备材料质量:

a)钢板应逐张进行100%超声检测。

b)钢板、锻件应按GB/T 10561-2005《钢中非金属夹杂物含量的测定标准评级图显微检验法规定》进行检验。结果应满足A类、B类、C类、D类夹杂物均≤2级,且四者总和≤4级的规定。

c)钢板、锻件按GB 226-1991《钢的低倍组织及缺陷酸腐蚀试验法》规定进行实验,级别评定按GB/T 1979-2001《结构钢低倍组织缺陷评级图》规定,结果应满足一般疏松≤2级,中心疏松≤2级,偏析≤1.5级,不允许锻件内部存在白点、裂纹、气孔等缺陷。

d)钢板、锻件按GB/T 6394-2002《金属平均晶粒度测定方法》规定,结果应为6级以上晶粒度。

2.2 结构设计

a)设备安装应考虑一定的倾斜度,可调整设备基础高度差来实现。设备鞍座底部要设置调节板,同时为了保证现场管线的水平或垂直安装,设备上的接管安装带应有相同的反向倾斜度。

b)考虑设备热膨胀位移,设备鞍座仅设置一个固定端(一般设置在中间位置),其余为滑动鞍座。

c)筒体内部可能产生压差,需设置一定数量的气体平衡口。

d)液位计设置需考虑设备倾斜后筒体内部液位高度的差异。

e)在设备最低液位处应设检修人孔。

2.3 强度计算

2.3.1 载荷

容器式段塞流捕集器强度设计除考虑操作、试压工况下的温度、压力、地震等载荷外,还应考虑管道段塞流冲击载荷、地基沉降不均匀引起的筒体应力变化等。

对因流体段塞流形成的冲击载荷,应考虑在设备入口管线上增加锚固墩或弯头进行缓冲。对地基沉降不均匀引起的风险,一要严格限制基础沉降差异值,现场设置设备基础沉降监测线,根据检测数据及时调整鞍座垫板,消除基础沉降差[3];二要引入安全系数的方法,将鞍座反力和弯矩乘以1.2~1.4后进行校核[4],增加设备安全系数。

2.3.2 零部件强度计算

筒体、封头等零部件强度计算主要依据GB 150《压力容器》;管件部分如等径三通、弯头强度计算主要依据GB 50251《输气管道工程设计规范》。

2.3.3 多鞍座计算

容器式段塞流捕集器由于设备较长,如采用双鞍座支撑,鞍座间距和筒体中间截面的扰度大,会产生较大的弯曲应力;如单纯靠增加筒体厚度来降低应力水平,必然影响设备的经济性。采用多鞍座结构,则会改善受力情况,并抑制容器的振动。

目前多鞍座的计算方法主要有:

a)欧盟压力容器设计标准EN 13445《非直接受火压力容器》计算方法,是目前所有规范中唯一对多鞍座容器有明确计算的[5]。此方法针对的是常用鞍座均匀分布的多鞍座卧式容器。对非均匀分布的多鞍座卧式容器的设计,仍无可靠的设计方法可遵循。

b)照材料力学来倒推弯矩计算公式,然后参照ZICK方法来校核(L.P.Zick于1951年提出的半理论半实验方法)。将多鞍座卧式容器简化为受均布载荷的静不定梁,利用三弯矩理论来计算鞍座处的弯矩和支座反力,采用ZICK提出的以受均布载荷外伸简支梁的弯矩和剪力分析为基础,在某些假设和理论推导下得出近似符合实测数据的半理论半实验方法。此方法较烦琐,且过于保守。

c)有限元理论分析。随着有限元理论在压力容器应力分析设计方面的深入应用,为复杂受力的压力容器结构进行确定性强度校核提供了途径。工程中对容器式段塞流捕集器有限元理论分析的结果为:由鞍座引起的最大局部应力为周向应力,位于鞍座中心处的筒体外壁,仍处于鞍座边角处局部应力区域内,剪切应力影响较小;鞍座局部应力区域内较高的局部应力是薄膜应力和弯曲应力的综合体现。 鞍座位置对容器中最大应力值及所在位置有较大的影响;当圆筒被封头加强,鞍座平面上最大轴向应力“不一定”出现在横截面最高点或最低点[6]。

卧式容器中的应力状态和位移受多种因素支配,如容器尺寸、鞍座形状大小和位置、载荷等。基于ZICK方法和EN 13445标准的多鞍座设计方法都没有考虑以上因素,所以不可能获得鞍座—筒体相互作用区域内的精确局部应力结果。有限元理论分析计算的设计方法是解决此类问题的最适宜途径。

3 制造、检验及验收

设备制造、检验及验收的要求按GB 150《压力容器》标准。在此基础上,针对设备高压、大型化、腐蚀及载荷等特点,应补充下列要求:

a)设备所用锻件应进行复验。

b)设备应分段进行炉内整体热处理,重叠长度不应少于1 500mm;现场组焊焊缝要求在进行100%无损检测合格后,再进行局部热处理,焊缝每侧加热带的宽度不应小于筒体壁厚的2倍,加热区外应采取防止产生有害温度梯度的保护措施。

c)热处理后进行上下层组装,在保证法兰密封可靠的前提下,通过设置调节垫板进行高度调节。

d)设备在现场倾斜1°安装,可通过调整基础高差实现。

e)设备现场安装的直线度偏差不得超过总长度1/1 000,且不超过30mm。

4 结论

采用有限元理论分析计算设计的容器式段塞流捕集器已大量应用于工程建设中,实践证明不仅设备安全可靠,同时减小了设备壁厚,节约了工程投资,值得借鉴。

[1]杨 勇,杜通林,李晓东,等.新型高效旋流段塞流捕集器优化设计[J].天然气与石油,2011,29(5):9-14.Yang Yong,Du Tonglin,Li Xiaodong, et al.Optim ization Design of New High Efficiency Hydrocyclone Slug Flow Trap[J].NaturalGasand Oil,2011,29(5):9-14.

[2]王 磊,文海蓉,杨春林.气液混输管路段塞流的设计对策[J].天然气与石油,2008,26(3):6-9.W ang Lei,W en Hairong,Yang Chunlin.Design on Slug Flow Two-phase Transportation Process[J].Natural Gas and O il,2008,26(3):6-9.

[3]冯志力,陈良才,刘根凡.关于三鞍座卧式容器设计和计算规范的探讨 [J].化工机械,2003,30(5):272-275.Feng Zhili,Chen Liangcai,Liu Genfan.Discussion on Three Saddle Horizontal Vessel Design and Calculation Specification[J].Chem ical Engineering&Machinery,2003,30 (5):272-275.

[4]詹德威.管式多支座段塞流捕集器的设计[J].油气田地面工程,2007,26(7):10.Zhan Dewei.Pipe w ith Multi-suportsSlug Flow Trap Design[J].O il-Gasfield Surface Engineering,2007,26(7):10.

[5]陈志伟,寿比南,郑津洋.大型多鞍座卧式容器设计方法分析 [J].压力容器,2005,22(11):20-23.Chen Zhiwei,Shou Binan,Zheng Jinyang.Analysisof the Design Method of Horizontal VesselsSupported on Multi-saddles[J].Pressure VesselTechnology,2005,22(11):20-23.

[6]顾玉钢,姚佐权.非等距多鞍座卧式压力容器的有限元分析[J].化工设备与管道,2010,47(6):22-26.Gu Yugang,Yao Zuoquan.Finite Element Analysis for Horizontal Vesselw ith MultiUnequal-span Saddles[J].ProcessE-quipment& Piping,2010,47(6):22-26.