旋流式喷射器数值研究

2014-10-21刘成刚

刘成刚

摘 要:本文针对喷射器的应用特性,对可调式喷射器进行了结构优化,利用旋流掺混理论,在喷射器喷嘴出口处加装旋流叶片,对不同高度、安装个数及安装角度的突片和旋流叶片进行了数值研究。

关键词: 喷射器;旋转射流;喷射系数

1.旋流喷射器的提出

在可调式喷射器基本结构基础上改进喷嘴结构,在喷嘴出口处加装旋流叶片,以形成旋转射流,增强工作流体与引射流体掺混特性。主要针对不同旋流叶片个数、安装角度和叶片高度进行优化,以射流流速损失最小、喷射系数提高幅度最大为目标,寻求最优的旋转射流喷嘴结构。

2.旋流喷射器模型建立

简化后喷射器结构尺寸如图1。

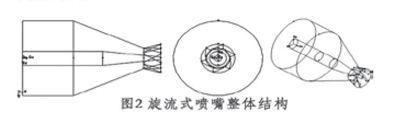

以可调式喷射器为基础模型,忽略旋流叶片厚度,选择与喷嘴扩张段相等长度平面代替;叶片平均高度h分别选择1、1.3、1.5、1.7、1.9、2.1、2.3mm;叶片安装个数n分别选取4、6、8、10、12;叶片安装角度α选取15°、20°、25°、30°、35°、40°;旋流式喷嘴整体结构如图2。

3.网格划分与参数设定

本文以分步处理的方式进行网格划分。对结构较规则的高、低压流体入口部分,混合室及扩压室部分采用结构的六面体网格;对结构较复杂喷嘴部分及吸收室部分采用以非结构化四面体网格为主,六面体网格为辅的方式划分。最后整合,经网格无关性验证后,原模型网格数为1589135,各突片型喷射器总网格数约160万左右。

喷射器工作介质为可压缩高速流体,采用基于压力-速度的耦合隐式解法。采用标准k?ε模型,考虑传热,操作环境设置为大气环境并忽略重力影响。只考虑固体壁面的信息;喷射器工作流体进口、引射流体进口设置为压力入口,混合流体出口设为压力出口;喷射器所有壁面均设成无滑移绝热壁面。综合考虑收敛性与精度的影响,采用二阶迎风格对连续方程和动量方程进行离散,采用一阶迎风格式对k?ε方程进行离散;采用SIMPLE算法进行求解,以求精确的计算结果和较好的收敛性。当各个参数计算误差小于10-4,进、出口截面总压大小均不随时间变化而改变时,即认为达到稳定状态,视迭代计算已收敛。

4.数值模拟结果分析

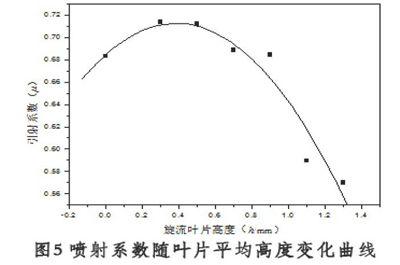

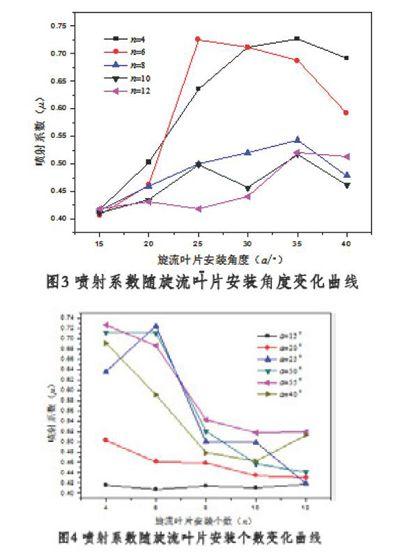

本文选择旋流叶片安装角度α分别为15°、20°、25°、30°、35°、40°;安装个数n分别为4、6、8、10、12,共30个工况,进行数值研究,叶片高度仍选取主喷管直径1/10(h=1.5mm)。数值模拟得出:不同叶片数安装角度对喷射系数影响如图3,不同叶片安装个数对喷射系数影响如图4。

图3中安装角度不同,喷射系数变化规律基本相同,均成单驼峰趋势增长;且叶片安装个数n=4、n=6工况变化趋势较为明显,当叶片个数上升至8、10、12时喷射系数随安装角度变化较为平缓;5个工况中除叶片个数n=6工况外,其余四条曲线峰值均出现在35°,n=6工况峰值出现在25°。图4中安装角度相同的6条曲线,喷射系数均随着叶片安装个数增加而减小;其中安装角度越大,喷射系数变化趋势越明显。总体来看,当叶片安装个数n=4喷射系数最大,叶片个数n=12喷射系数最小;且安装角度α<25°的两条曲线变化平缓,当安装角度α≥25°之后,喷射系数随叶片个数增加而降低明显,主要变化区域集中在n=6~8之间。

文章以叶片安装个数n=4,安装角度α=30°工况为例对旋流叶片高度对旋流强度影响进行数值研究。工作流体、引射流体参数保持不变;叶片平均高度h分别选取1、1.3、1.5、1.7、1.9、2.1、2.3mm等7个工况研究。

结果表明:随着旋转叶片平均高度的增加,喷射系数呈单驼峰趋势变化,峰值出现在叶片平均高度为1.3~1.5mm之间。喷射系数与旋转叶片平均高度之间关系拟合曲线如图5。图5中当叶片平均高度从1mm变化到2.3mm时,喷射系数从0.68先升高至0.715后降低至0.57,当叶片平均高度为1.3mm时,喷射系数达到最高值0.715,拟合曲线峰值出现在1.3~1.5mm之间。旋流叶片高度选择喷嘴出口直径的十分之一左右较为合理。

5.结论

旋流叶片的倾斜角度、平均高度、安装个数均对喷射器喷射性能有影响,经过本次数值研究:叶片高度为喷嘴出口直徑的1/10较为合理;旋流叶片高度一定时,喷射系数随安装角度变化幅度较大,随叶片安装个数变化幅度较小;在相同参数工况下,旋流叶片最佳安装角度在25~35°之间,最佳安装个数在4~6之间。