超高锰钢与铝青铜衬板的焊接工艺

2014-10-21朱宁

朱宁

摘要:通过对细破碎机上超高锰钢与铝青铜衬板角焊缝断裂的情况和它们的焊接性能分析,选择合适的焊接材料、堆焊过渡层和采取合理的焊接工艺及措施,解决了超高锰钢与铝青铜衬板异种金属角接焊缝的问题,保证了角焊缝的焊接质量和使用性能要求。

关键词:异种金属焊接;过渡层;工艺及措施

前言

攀钢矿业选矿厂有8台细破碎机是由荷兰美卓公司生产制造,其主机架座材质为ZG120Mn17,机架座上表面周围均匀分布安装焊接的3块衬板材质为铸造铝青铜(ZCuAl9Mn2),衬板规格928×325×20mm。衬板的作用是破碎机生产过程中,自动调节支撑环的偏转角度和减少支撑环与主机架座的摩擦。由于生产过程中还要受到振动载荷,未到使用周期(2年),大部分衬板均沿角焊缝机架座侧熔合处脱落,无法正常运行生产。需停机整体更换新主机架或进行焊接修复,而主机架备品拆换时间长,且成本增加,为不影响生产任务,决定采取焊接修复。目前国内没有超高锰钢与铝青铜异种金属焊接这方面的介绍和报道,荷兰美卓公司也不愿意提供焊接资料。我们通过对母材的焊接性分析,选择合适的焊接材料,堆焊过渡层等工艺及措施,成功地解决了这一焊接问题。

1.断裂现象观察

焊缝断裂的位置都在沿机架座侧的熔合处,每块衬板的焊缝断裂面上均出现有多处整体断裂前的旧断裂面和新断裂面上有不同程度的点状夹杂物。这与原焊接时的工艺、措施、焊接材料和焊接应力有关。

2 .焊接性分析

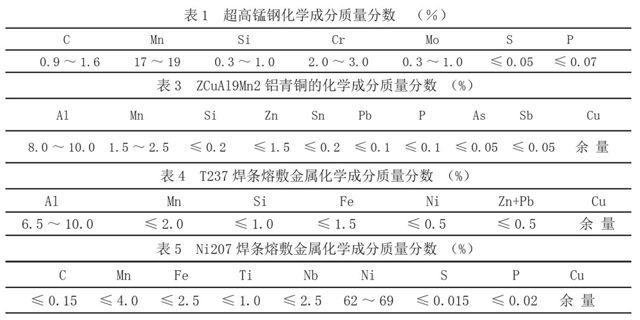

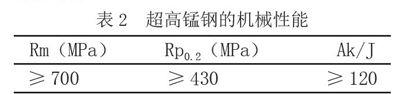

主机架座超高锰钢是经水韧处理后得到纯奥氏体组织,材料具有良好的韧性和综合性能,其化学成分质量分数见表1,机械性能见表2。当超高锰钢加热到300℃以上时,原溶解到奥氏体金属中的碳就会从奥氏体晶粒内向晶界析出,并聚集在晶界形成碳化物,破坏了奥氏体组织的完整性;晶界碳化物的聚集会使超高锰钢脆化,力学性能大幅度下降,还可导致超高锰钢热影响区产生裂纹。所以焊接时,需采取冷焊工艺,控制热输入量等,使超高锰钢基体在焊接过程中保持较低温度,减少基体在300℃以上停留时间。

超高锰钢的线膨胀系数为纯铁的1.5倍,是碳素钢的2倍。体积收缩率和线收缩率较大,焊接过程中容易出现应力和裂纹。焊接时应减少热输入量和采取降低应力等措施。

ZCuAl9Mn2铝青铜焊接时的主要问题是铝的氧化,生成致密而难熔的Al2O3薄膜覆盖在熔滴和熔池的表面,易在焊缝中产生夹渣、气孔和未熔合等缺陷。因此,焊前应清除表面氧化物,焊接过程中宜快速冷却,降低在较高温度的停留时间,防止铝的氧化。因铝青铜的热导率λ=64w(m.k)比纯铜和黄铜低,并且有较窄的结晶区间,焊接时可以不采取预热措施。ZCuAl9Mn2铝青铜的化学成分质量分数表3所示。

超高锰钢与铝青铜焊接时,如选择铝青铜焊接材料,液态铜对近缝区钢的晶界有较强的渗透作用,在拉应力作用下单相奥氏体的超高锰钢容易产生渗透裂纹。防止措施:选择合适的焊接材料或堆焊过渡层等措施。

3.焊接材料的选择

铝青铜焊接时,相匹配的焊条是T237,其熔敷金属化学成分质量分数表4所示。但它与超高锰钢在一起焊接时,在超高锰钢侧的近缝区有产生渗透裂纹的倾向,不能直接使用焊接。因Ni与Cu能无限互熔,可排除Cu的有害作用,当Ni的质量分数高于16%时的焊缝在碳钢上不会产生渗透裂纹。所以,我们选择镍铜焊条Ni207进行过渡层堆焊,可有效地避免渗透裂纹产生。Ni207熔敷金属化学成分质量分数表5所示。

4.焊前准备

将机架座和衬板上原焊接处的残留焊肉、熔合部分及周围30mm范围内表面的氧化膜彻底清除干净,并露出金属光泽。

焊条按规定进行烘干,并放在100℃的保温筒内随用随取。

准备一台直流焊接电源和一把带圆头的小锤(重0.5Kg,圆头直径R5mm)。

5.焊接工艺及措施

采取直流反接、小电流、短弧焊,在熔合良好的情况下尽量提高焊接速度,以控制热输入量。

焊道应分层、分段、对称分散跳焊。每段焊道长度最长不得超过70mm,或是焊完一根焊条的1/4~1/3就灭弧浇水冷却,使焊道及周围的温度不应超过100℃。采用轻微直线往复运条,焊道宽度约为焊条直径的2~3倍,后一焊道应压住前一焊道的1/3,以使焊层表面平展。

焊接过程中要注意每道间的接头处应错开20mm左右,收弧时填满弧坑;焊道与母材的结合部位应熔合良好,并与母材圆滑过渡。

6.焊后检验

焊接完成后外观检查焊缝表面无气孔、夹渣、咬边等缺陷,检测角焊缝凸度和凹度均小于1.5mm范围内,焊缝与母材熔合部位过渡较圆滑,符合外观标准要求。焊缝表面及周围进行着色检验,未发现有裂纹等缺陷。

7.结论

针对细破碎机上的超高锰钢与铝青铜衬板异种金属焊接的角焊缝产生的裂纹及脱落现象,通过对超高锰钢和铝青铜的焊接性能及特点分析,结合细破碎机的使用情况和要求,选择合适的焊接材料,采取堆焊过渡层、控制焊缝温度和焊后锤击等工艺和措施,成功地焊接修复了细破碎机上超高锰钢与铝青铜衬板的角接焊缝。设备正常运行至今已超过两年,未发现角焊缝有裂纹出现和衬板脱落现象,延长了设备的使用周期、保证了使用性能要求,证明此工藝和措施是可行的,也可为其它高锰钢与铝青铜的焊接提供一些技术支持。

参考文献:

[1]中国机械工程学会焊接学会.焊接手册(第二卷.材料的焊接)〔M〕.北京:机械工业出版社,2001.

[2]刘云龙等.焊工技师手册〔M〕.北京:机械工业出版社,1998.7.

[3]丁伟等.钢轨及高锰钢辙叉焊工培训教材〔M〕.铁道科学研究院金属及化学研究所,2004.1.

[4]魏建军等.超高锰钢锤头的复合堆焊修复研究〔J〕.中国表面工程,2003.2.

[5]闫 华等.超高锰钢热处理工艺优化及力学性能的提高〔J〕.铸造,2006.10.