选煤厂质量及安全自动化升级改造

2014-10-21孙天虎王金磊

孙天虎 王金磊

摘 要:本文介绍了某选煤厂生产现状,生产过程中存在的产品质量不稳定及自动化集控系统等存在的问题,并针对存在的问题进行了优化改造。通过改造稳定了产品的质量、提高精煤产率、分选效果明显改善,同时提高了安全生产自动化技术程度、减轻了职工的劳动强度并给企业带来巨大经济效益。

关键词:跳汰机控制系统;精煤灰分;安全生产自动化

0 引言

某选煤厂为用户型选煤厂,入洗≤50㎜的原煤,设计年处理能力120万吨。洗煤系统采用的是跳汰选煤,现有XD2232A型跳汰机两台,一开一备。单台面积12 m2,单位面积处理量按14.42 t/m2.h,设计最大处理量为173 t/h,实际设计处理量为140 t/h。由于跳汰机的控制系统型号老旧,造成排料闸板反应迟钝,产品质量波动幅度大。加之,部分工艺系统和设备已经无法满足生产的要求。在工艺改造和扩建后,由于设备众多,致使现场区域局促,环境复杂,岗位工的劳动强度大,存在一定的安全隐患。针对洗煤厂实际情况,从产品质量和安全生产入手进行改造。

1 存在的主要问题

1.1 跳汰机原控制系统落后、老化

原控制系统是由机前仪器仪表、机前控制系统、电气开关柜3部分组成[1]。

机前仪器仪表从功能分为监控、测量、液压系统及空气调节系统的仪表和电动机等。

机前控制系统包括显示面板和操作面板,显示面板由发光二极管显示控制系统的工作和状态。操作面板利用按钮来操纵跳汰机的控制系统,实现跳汰机控制。

电气开关柜内置有跳汰机的各项控制和調节装置,如:时间控制,显示面板,操作面板,空气调节器,排料调节器等。

跳汰机控制系统结构复杂、功能简单、操作烦琐,处理故障时间长,且排料闸板反应迟钝,矸石带煤严重,精煤灰分波动幅度大,已成为建设优质、高效选煤厂的瓶颈。急需在不改变跳汰机机体的机械结构基础上,对其控制系统进行改造。

1.2 原生产集控系统及设备自动化存在问题

生产集控系统主要存在以下问题:参与集控的设备较少;配电系统设计简单、落后;集控系统的设备状态监测及保护缺失;工艺参数和工艺环节不能实现在线监测和自动控制;集控系统集中摆放的布局方式导致信号电缆线路长,布设混乱,不方便检查和更换;部分早期电缆老化严重,但仍在使用,存在一定安全隐患;集控系统的主站及远程分站的部分设备、配件已经停产,甚至淘汰,维护、更新困难。设备与工艺环节及网络结构的不合理,自动化系统的可靠性不高,成为制约撤销岗位工的瓶颈。

2 技术改造方案

2.1 跳汰机控制系统升级

改造后,跳汰机控制系统用的是专门为X系列筛下空气室跳汰机研发、设计的TI-DK10系列跳汰机控制系统[2]。

2.1.1 系统硬件构成

由以Modicon PLC做为控制系统核心的控制单元,选用CP触摸式彩色显示控制屏做为人机界面,电源单元,其他电器元件及柜体等组成的硬件设备。

2.1.2 系统软件构成

控制程序分别用以控制风阀系统、排料系统、稳风系统、周边设备及故障报警的控制。风阀的控制包含6个空气室,每个空气室含2只电磁阀,根据更加合理的跳汰参数,以不同的跳汰分配动作。排料系统的控制根据收集的数据通过液压站调节矸石段和中煤段的闸板开度,从而控制排料量。稳风系统的控制是系统接受信号及参数,经处理器运算后自动调节电磁阀以控制放风量,从而达到稳定风压的目的。控制装置通过接收集控室控制程序的指令,实现设备的自动启车、停车及故障停车,并与相关设备进行闭锁。当闭锁设备出现故障停车时,跳汰机风阀系统自动放风,并能触发系统报警。

监视:用编程软件来对触摸屏进行布置并编制可操作、监视跳汰机运行状态的人机互动界面程序。具有监视和控制作用。以动画形式表现控制过程,离散点以ON/OFF标示,设置各种参数及数据显示,显示棒图、容器图、趋势图及各种仪表状态。显示各种报警动作并可以进行报表、报警信息打印。

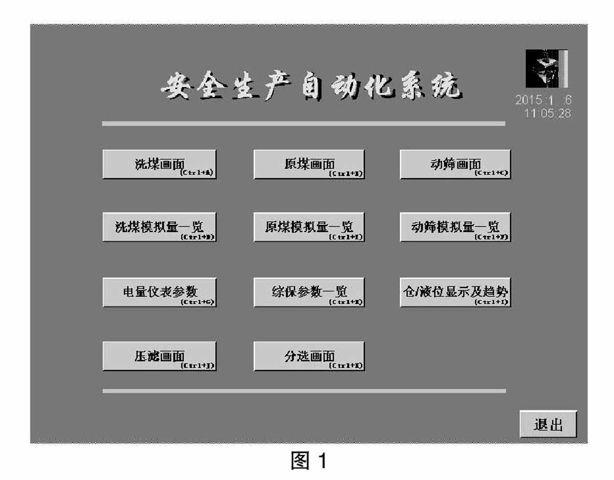

控制:通过触摸屏调节人机互动界面中设备的参数来改变PLC内部的状态及存储器中的数值,从而实现跳汰机的过程控制。主界面如图1所示。

人机界面的其它操作画面还有:风阀控制系统,矸石段排料操作系统,中煤段排料操作系统,液压站系统控制画面等。

2.2 安全生产自动化改造

安全生产自动化改造包括设备控制改造、设备状态检测、报警与保护改造;工艺参数检测与自动控制等方面[3]。

2.2.1 设备控制改造

(1)保留岗位工的工作岗位所涉及的生产设备,其余未控设备皆进行集控改造。

(2)设备的基本集控点位为带电、集中/就地、返回和开停控制。

(3)将闸板、阀门、翻板、卸煤器等设备改为电动机械操作后实施集控,并配置相应的位置和限位开关。

(4)对风、水、煤泥等管道阀门配置阀位测量反馈和开度调节装置。

2.2.2 设备状态监测、报警与保护

(1)对22kW以上的电机,大功率破碎机,重要的循环水泵等设备,监测运动状态,并增加监测、报警、保护及记录。

(2)对所有斗式提升机、胶带输送机、刮板输送机实施打滑、跑偏、堆煤、急停等保护,并根据电流变化对设备进行监测、判断和保护。

(3)在所有供配电室、主电缆线路等处设置烟雾测量装置,提供自动报警和保护。

2.2.3 工艺参数监测与自动控制

(1)对配电室的供电参数进行监测、记录与报警。

(2)增加仓位监测仪表,实现各煤仓仓位的连续或高位监测和报警。

(3)对集中水池、循环水池、清水池等进行液位连续或高低位监测和报警。

3 效果评价

如图2所示,为进行改造效果验证,在入洗原煤质量相对稳定的情况下,将跳汰机控制系统升级前后的精煤灰分进行对比可以看出,跳汰机控制系统改造后,精煤灰分稳定在7.5-8.5之间,矸石带煤也维持在4 %以下,满足了用户要求,也给企业带来巨大的经济效益,降低了洗煤成本。

通过提高安全生产自动化水平,减少现场的安全隐患,提高了工作人员的工作效率,降低了企业的运营成本,也为企业进一步减员提效奠定了坚实的基础。

4 结语

选煤厂工艺系统的合理与否,直接影响选煤厂的产品质量和整个系统的平衡,尤其是跳汰机控制系统的的可靠度,是保证产品质量、经济效益的关键环节。同时通过提高安全生产自动化水平,使得选煤厂在安全生产、工艺与质量控制、设备运行、自动化技术装备和人员合理配备等方面有显著提升,不仅提高了经济效益和市场竞争力,而且具有重大的现实意义。

参考文献:

[1]王正刚.跳汰机控制系统的升级改造[J]. 煤质技术,2008(11):64-65.

[2]屈浩.TI-DK10系列跳汰机控制系统的开发与应用[J].煤炭工程,2001(08):14-17.

[3]杨正轲,王东才,赵瑞飞,于立军.南屯煤矿选煤厂安全生产自动化技术改造[G].2011年“天山重工杯”全国机电企业工艺年会暨第五届机械工业节能减排工艺技术研讨会论文集,2011:354-361.