不同缺口类型X100钢管的韧性特征及断裂规律

2014-10-20毕宗岳张骁勇杨忠文高惠临

毕宗岳 张骁勇 李 逵 杨忠文 牛 辉 高惠临

1.国家石油天然气管材工程技术研究中心·宝鸡石油钢管有限责任公司 2.西安石油大学

目前管线钢管多采用夏比V形(Charpy V-type Notch,CVN)冲击试验进行止裂韧性的设计和预测。然而,由于CVN冲击试样缩小的尺寸使裂纹未能达到稳定的扩展条件,所获得的能量值包括了大量与断裂扩展无关的吸收能,因而CVN冲击试验值过高地估计了实际钢管的止裂能力[1-3]。对于X100高强度管线钢管,以传统的CVN冲击能作为止裂参数不能保证管道止裂能力设计和预测的正确性。落锤撕裂试验(Drop Weight Tear Test,DWTT)采用全板厚宽试样,可以更好地反映管线钢管的断裂行为,因而采用DWTT作为止裂韧性的表征已成为管道止裂韧性设计和预测新的研究领域[4-7]。

X100是一种具有经济潜力和市场前景的新型高强度管道材料,采用X100钢管代替X70和X80钢管,可分别降低成本30%和20%[1]。然而由于X100钢管韧性预测和断裂控制的问题未得到解决,限制了其工程应用。在DWTT中,有2种缺口类型可以选择,但是哪一种更适合于高钢级X100钢管的评价,目前还未见报道。为了推动X100高强度钢管在我国天然气长输管线中的应用,以一种X100螺旋埋弧焊管为研究对象,通过不同缺口类型下的DWTT及其能量表征和分析,以揭示X100钢管的韧性特征和断裂规律,为高强度钢管的韧性预测和断裂控制提供实验依据。

1 试验材料及方法

1.1 试验材料

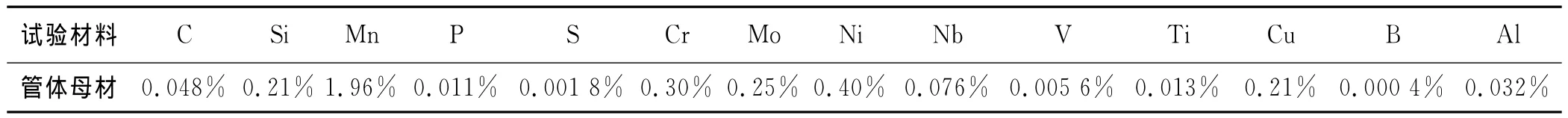

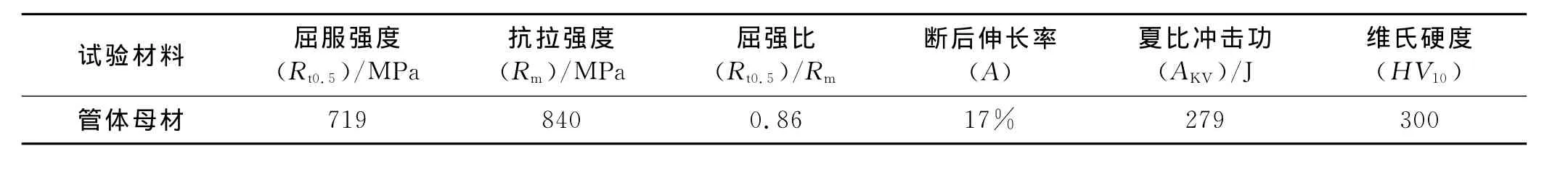

试验材料取自X100钢管螺旋埋弧焊管( 1219 mm×15.3mm),其化学成分见表1,常规力学性能见表2。由表1、2可以看出,X100钢管材属于低C-Mn-Cu-Ni-Mo-Nb-V-Ti-B多元微合金化控轧、控冷管线钢,为达到高强韧性目标,成分设计上选择了多元化合金元素的最佳配合[1,7]。其中Mn含量适当提高以补偿碳含量降低而引起的管材强度下降。微合金元素Nb、V延迟了奥氏体的再结晶,降低了相变温度,从而通过相变强化、固溶强化和弥散强化等强化机制改善材料的强韧性。Ti不仅延缓了奥氏体的再结晶,还阻止了奥氏体加热时晶粒长大,为相变后得到细小的组织提供有利条件。Mo、Ni等合金元素的适当加入,可使连续冷却转变曲线右移,从而抑制多边形铁素体,促进针状铁素体的形成,X100母材的基本组织为针状铁素体,其实质是粒状贝氏体、贝氏体铁素体或由二者组成的复相组织[1]。

表1 X100钢管材的化学成分表

表2 X100钢管材的常规力学性能表

图1 DWTT试样及缺口形状与尺寸图

1.2 试验方法

DWTT试验采用305mm×76mm×15.3mm(15.3mm 为实际钢管的壁厚)压制V形缺口(Pressed Notch,PN)和人字形缺口(Chevron Notch,CN)2种缺口试样进行试验,不同缺口DWTT试样尺寸如图1所示[8]。压制V形缺口在YES—2000型数显压力试验机上压制,而人字形缺口按照标准尺寸要求在管线切割试验机上机械加工而成。试样沿钢管横向取样,纵轴平行于钢管圆周方向,缺口沿板厚方向。DWTT试验按照GB/T 8363—2007《铁素体钢落锤撕裂试验方法》[8],在JL-50000型落锤试验机上进行,试验温度范围为-80~20℃。低温通过CDW-7054低温仪进行控制,根据GB/T 8363—2007按试样厚度规定保温时间(试样厚度为12.7~25.4mm时,保温时间不低于25min)。为保证试样温度的均匀,配有搅拌装置。在试验操作过程中,试样离开冷却介质至落锤冲击完成不超过10s。

为进行比较,采用10mm×10mm×55mm的夏比V形缺口试样进行了CVN试验。试样取自板厚中部(沿板厚方向两侧加工),沿板材横向取样,缺口沿板厚方向。冲击试验在-80℃、-60℃、-40℃、-20℃、0℃和20℃系列温度下按照 GB/T 229—2007试验标准,在JBC-500电子测力冲击试验机上完成。

2 试验结果与分析

2.1 吸收能和断口剪切面积

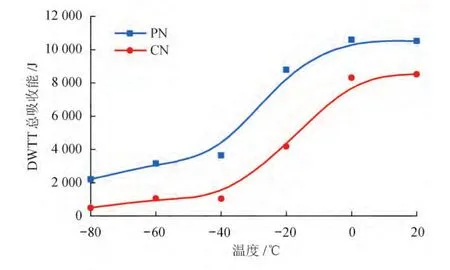

X100钢管材的2种缺口试样在不同温度下的DWTT吸收能变化曲线如图2所示。

图2 X100钢管材在不同温度下的DWTT吸收能变化曲线图

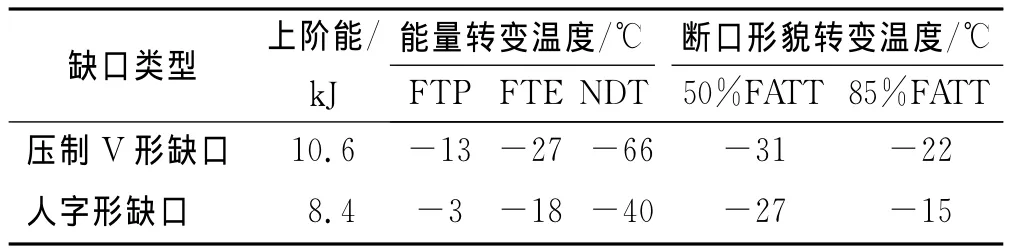

由图2可以获得上阶能(Upper Shelf Energy,USE),50% 断口形貌转变温度 (50%Fracture Appearance Transition Temperature,50%FATT),85%断口形貌转变温度(85%Fracture Appearance Transition Temperature,85%FATT)以及能量转变温度(Nil Ductility Temperature,NDT;Fracture Temperature Plastic,FTP;Fracture Temperature Elastic,FTE),分别见表3。

表3 X100钢管的DWTT性能表

上述DWTT试验结果表明,试样的缺口类型影响到材料韧性的表征。由于压制V形缺口相对人字形缺口有较小的几何约束,因而压制V形缺口的总吸收能高于人字形缺口,压制V形缺口的韧脆转变温度低于人字形缺口。

图3显示了X100钢管母材在-20℃下的DWTT断口形貌。所有的DWTT试样均以解理起裂方式起裂于缺口根部。压制V形缺口中断口分离出现于韧带中部靠缺口处,而人字形缺口中断口分离出现于韧带中部靠锤击侧处。对比2种不同缺口的断口形貌可以发现,人字形缺口中的解理起裂断面大于压制V形缺口试样。由于缺口处较高的起裂能和锤击侧较高的应变硬化行为导致逆向断裂解理面在压制V形缺口中比人字形缺口显著,锤击侧塑性变形较人字形缺口明显,出现较大的锤击侧展宽和显著的剪切唇。锤击侧逆向解理断面在试验温度为0℃时出现,并随着试验温度的降低而增加。当试验温度低于-60℃时,裂纹迅速扩展,逆向解理断面与起始解理断面汇集,融合为一体,在此条件下两者难以辨识。

图3 DWTT试样在-20℃时的断口形貌图

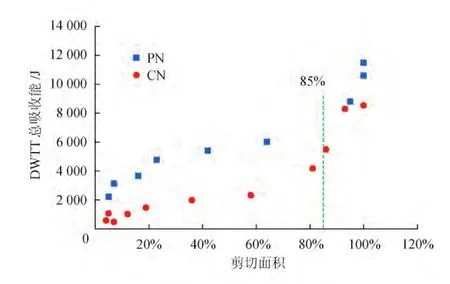

不同缺口的DWTT总吸收能随剪切面积的变化关系如图4所示。由图4可见,X100钢管的DWTT总吸收能都随着剪切面积的增大呈上升趋势,并且当剪切面积高于85%时,DWTT总吸收能迅速增大。由于压制V形缺口DWTT试样在缺口根部应力集中程度较人字形缺口的小,因此随着塑性剪切面的增大,压制V形缺口DWTT总吸收能比人字形缺口增长更快。

2.2 总吸收能、起裂能和扩展能

图4 DWTT总吸收能与剪切面积的关系图

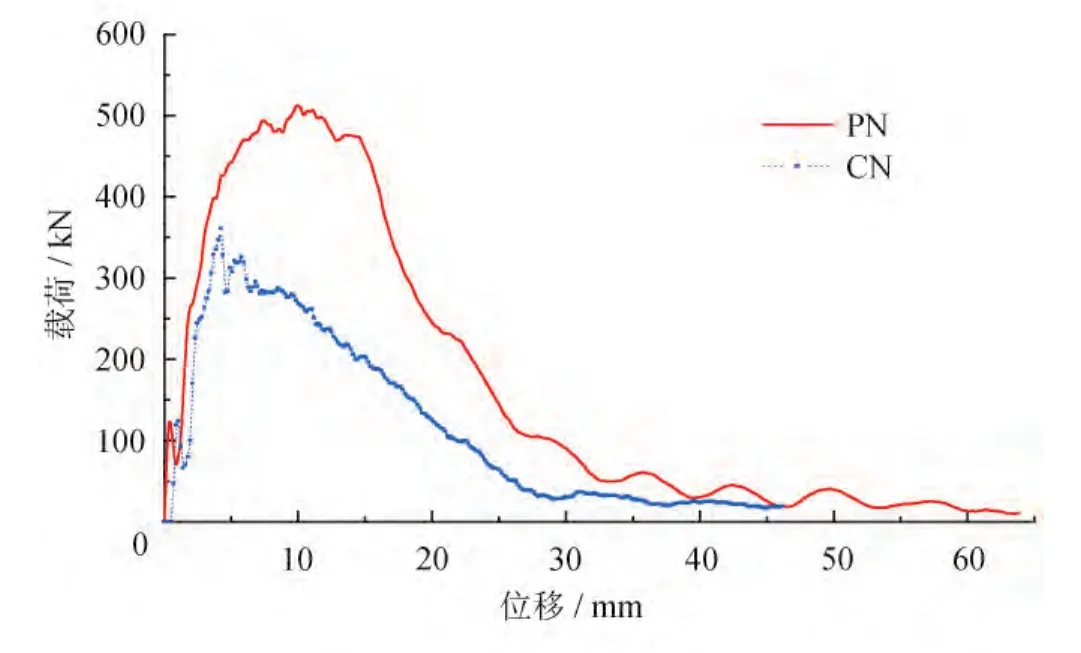

图5 DWTT载荷—位移曲线图(试验温度为20℃)

通过落锤试验机自动控制落锤能量测试系统,可以获得DWTT试验过程的载荷—位移曲线(F-S)(图5)。通过F-S曲线可以计算DWTT起裂能和扩展能具体数值。一般认为F-S曲线与位移轴(即横轴)构成的区域面积为DWTT总吸收能数值。以F-S曲线峰值点为界,峰前曲线与位移轴构成的区域面积被视为DWTT起裂能数值,而DWTT扩展能数值可通过峰后区域面积来表征。

图6分别显示了2种缺口试样DWTT总吸收能、起裂能及扩展能随温度的变化曲线。由图6可知,2种不同缺口试样的能量变化趋势相近,随试验温度的降低,总吸收能和扩展能明显降低,起裂能则相对稳定。同时,扩展能与总吸收能之间存在一个较为稳定的平移台阶,此台阶的能量数值与起裂能基本一致(图6-a)。

由此表明,起裂阶段裂纹萌生所需能量是一个对温度不敏感的参数,而总吸收能随温度的变化主要源于裂纹扩展能量的变化,可见裂纹扩展能对温度变化较为敏感。此外,在韧脆转变温度以上温区,裂纹扩展需要的能量比起裂时大得多;而在低温时,起裂能与总吸收能相近,直至扩展能数值接近于零(图6-b)。由此可见低温时裂纹一旦萌生便可迅速扩展,形成低温脆性断裂特征[9]。

图6 2种缺口试样在不同温度下的DWTT能量变化图

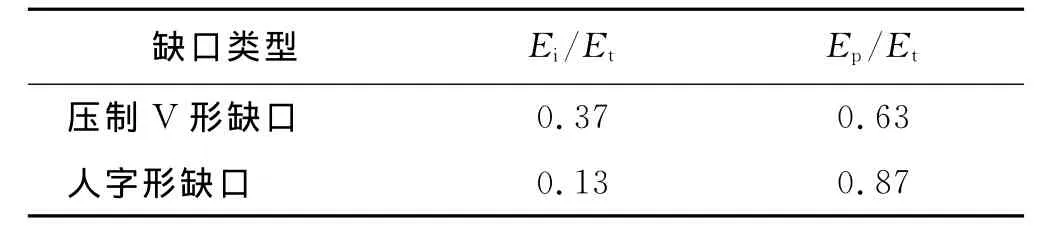

表4 试验钢DWTT起裂能、扩展能与总吸收能的比值表

采用数值分析软件对加载位移曲线进行拟合并计算,可获得X100焊管不同缺口DWTT起裂能(Ei)和扩展能(Ep)与总吸收能(Et)的比例关系(表4)。由计算结果可见,2种缺口DWTT裂纹扩展能都高于起裂能。并且压制V形缺口的Ei/Et可高达0.44,而人字形缺口中Ei/Et仅为0.13~0.33。由此表明,由于人字形缺口处在较高的应力集中状态,在较小的载荷下便可快速起裂,从而致使DWTT的Ei/Et较小,而Ep/Et较大。因此人字形DWTT缺口试样或准静态预制裂纹DWTT试验更好地反映了管线钢管的动态裂纹扩展特性,更加接近实际钢动态裂纹扩展过程。

2.3 能量密度

材料在断裂过程中单位面积上的吸收能称为能量密度。图7为X100钢管DWTT能量密度以及CVN能量密度随温度的变化曲线。

对比不同缺口的DWTT和CVN能量密度上平台(能量密度曲线的高能平台),可以发现,母材中能量密度上平台以压制V形缺口DWTT试验、人字形缺口DWTT试验和CVN试验依次减小。相对试样的厚度而言,CVN试样有较大的缺口尺寸,因此CVN试样比DWTT试样塑性变形量相对较小,单位面积的吸收能较小。DWTT试验人字形缺口会增大缺口应力集中程度,导致总吸收能下降,对应能量密度上平台也低于压制V形缺口。此外,DWTT试样厚度大于CVN试样,造成裂纹前沿较高的应力场约束状态,因此CVN试验韧脆转变温度低于DWTT试验[10-11]。

X100DWTT起裂能量密度和扩展能量密度与总能量密度存在一定的比例关系。X100DWTT起裂能量密度和扩展能量密度与总吸收能能量密度之比分别为0.761和0.233。国外也有相关研究结果,Leis所得DWTT扩展能密度与总吸收能密度之比为0.692[12],Shin等人所得DWTT扩展能密度与总吸收能密度之比为0.625[13]。Leis和Shin的试验结果稍小于本次试验结果,可能与所使用的材料有关。前者为低、中强韧管线钢,本次试验为高强韧X100管线钢。

3 结论

1)DWTT试样缺口类型影响到管线钢管韧性的表征。由于压制V形缺口相对人字形缺口有较小的几何约束,因而相对人字形缺口试样而言,压制V形缺口试样的总吸收能较高,韧脆转变温度较低,能量密度较高。由于人字形缺口较高的应力集中状态而易于起裂,因而相对压制V形缺口试样而言,人字形缺口DWTT的扩展能与总吸收能之比较高。

2)DWTT起裂能是一个对温度变化不敏感的参量,总吸收能和扩展能对温度较为敏感。

3)DWTT的扩展能量密度高于起裂能量密度,起裂能量密度和扩展能量密度与总能量密度存在线性关系。DWTT起裂能量密度与CVN总能量密度具有线性关系。

4)试样类型影响到管线钢管韧性的表征。由于CVN试样尺寸小,其几何约束小于DWTT试样的几何约束,因而DWTT试样的韧脆转变温度较高。

[1] 高惠临.管线钢——组织 性能 焊接行为[M].西安:陕西科学技术出版社,1995.GAO Huilin.The pipeline steel-microstructure,property,and welding behavior[M].Xi′an:Shaanxi Science and Technology Publishing House,1995.

[2] WIDENMAIER K A,ROTHWELL A B.The practical application of fracture control to natural gas pipelines[C]∥Proceedings of the 7thInternational Pipeline Conference,29 September-3October 2008,Calgary,Canada.New York:American Society of Mechanical Engineers,2008:399-406.

[3] WILKOWSKI G,RUDLAND D,XU H,et al.Effect of grade on ductile fracture arrest criteria for gas pipelines[C]∥Proceedings of the 6thInternational Pipeline Conference,25-29September 2006,Calgary,Canada.New York:American Society of Mechanical Engineers,2006:369-384

[4] WILKOWSKI G M,MAXEY W A,EIBER R J.Use of the DWTT energy for predicting ductile fracture behavior in controlled-rolled steel line pipes[J].Canadian Metallurgical Quarterly,1980,19(1):59-77.

[5] FEARNEHOUGH G D.Fracture propagation control in gas pipeline:A survey of relevant studies[J].International Journal of Pressure Vessels and Piping,1974,2(4):257-282.

[6] HALSEN K O,HEIER E.Drop weight tear testing of high toughness pipeline material[C]∥2004International Pipeline Conference,4-8October 2004,Calgary,Alberta,Canada.New York:International Petroleum Technology Institute,2004.

[7] TAKUYA H,YOSHIO T,YASUHIRO S,et al.Metallurgical design and development of high deformable X100 line pipe steels suitable for strain-based design[C]∥Proceedings of the 7thInternational Pipeline Conference,29 September-3October 2008,Calgary,Canada.New York:American Society of Mechanical Engineers,2008:593-599.

[8] 中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.GB/T 8363—2007铁素体钢落锤撕裂试验方法[S].北京:中国标准出版社,2007.General Administration of Quality Supervision,Inspection and Quarantine of People's Republic of China,Standardization Administration of the People′s Republic of China.GB/T 8363-2007Test method for drop-weight tear test of steel products[S].Beijing:Standards Press of China,2007.

[9] YANG Zheng,KIM C B,FENG Yaorong,et al.Abnormal fracture appearance in drop-weight tear test specimens of pipeline steel[J].Materials Science and Engineering:A,2008(483/484):239-241.

[10] PUSSEGODA L N,VERBIT S,DINOVITZER A,et al.Review of CTOA as a measure of ductile fracture toughness[C]∥Proceedings of the 3rdInternational Pipeline Conference,21-24May 2000,Brugge,Belgium.Amsterdam:Elsevier Science,2000:247-254.

[11] PUSSEGODA L N,MALIK L,DINOVITZER A.An interim approach to determine dynamic ductile fracture resistance of modern high toughness pipeline steels[C]∥proceedings of the 3rdInternational Pipeline Conference,21-24May 2000,Brugge,Belgium.Amsterdam:Elsevier Science,2000:239-246.

[12] DENYS R.Pipeline technology(Volume I)[M].Amsterdam:Elsevier,2000:343-358.

[13] SHIN S Y,HWANG B,LEE S,et al.Effects of notch shape and specimen thickness on drop-weight tear test properties of API X70and X80line-pipe steels[J].Metalllurgical and Materials Transactions A,2007,38(3):537-551.