浅析日用骨质瓷釉面针孔形成原因及烧成过程中工艺控制*

2014-10-19卢丽新

卢丽新

(唐山隆达骨质瓷有限公司 河北 唐山 063020)

骨质瓷是我国原轻工部于20世纪60年代后期70年代初期投资引入的一个瓷种,由当时唐山陶瓷公司下属的第一瓷厂研制,于80年代末期90年代初期逐步具备大批量生产的能力,随着我国经济的迅猛发展,骨质瓷也从无到有,再到大批量生产,这也就是近20多年的事情。

骨质瓷有别于普通陶瓷,其主要特点是瓷质薄、半透明、质地白。瓷胎的主要成分是骨炭,生产工艺的特点是两次烧成。就是基于以上特点逐渐受到客户的接受和欢迎,但是由于我国的陶瓷生产工艺处于比较传统的状态,原料及坯料基本特性、釉料的基本特性、生产工艺的控制等数据还不够充分。为了满足出口铅镉浓度达标,釉料由最初的铅釉改进为无铅釉。由于以上原因产品釉面出现的针孔缺陷是影响无铅釉骨质瓷质量的最大问题。为减少釉面针孔,提升釉面整体质量,笔者分析了釉面针孔形成原因及烧成过程中的工艺控制。

1 针孔的定义及形状

针孔是釉面在熔烧阶段气体逸出釉层就会表面产生的凹体不能恢复平整而形成的缺陷,或是未能逸出而形成的气泡缺陷。

2 针孔形成的原因

骨质瓷制品是由原料配制且成形后经过高温素烧,然后再上釉二次煅烧而成。骨质瓷采用高温素烧低温釉烧的工艺烧制,素烧时坯胎有一个熔融的过程,釉烧时由于温度低于素胎的熔融温度而釉面能够达到熔融的程度,所以在釉烧时釉面的熔融状态与高温环境下气体状态相互作用,存在气固、液固、气液界面,这些界面均可发生吸附与解吸作用。这是因为介质表面上的质量受到液相内质点的拉力,所处的力场不均衡,有过剩的能量,即表面自由熔,在一定温度和压力下,固体(液体)表面可自由地吸附那些能降低其表面自由熔的物质。吸附分为物理吸附和化学吸附,物理吸附的作用力是分子间引力,化学吸附的作用力是化学键力,具有明显的选择性。化学吸附在较高温度下进行(比如固态、液态对CO气体的吸附),平衡吸附量随着压力升高而增加。釉面在熔融状态对气体有一个吸附过程。

釉烧过程是复杂的物理化学变化过程,若这些物理化学变化过程进行不彻底,不能达到平衡状态,则釉面会形成针孔气泡缺陷。釉的主要成分为:①SiO2主要由石英引入;②Al2O3主要由长石引入;③B2O3主要由硼酸、硼砂引入;④CaO主要由碳酸钙引入;⑤MgO主要由滑石、白云石引入;⑥K2O/Na2O主要由钾长石、钠长石引入;⑦Li2CO3主要由碳酸锂引入;⑧ZnO主要由氧化锌引入;⑨BaO主要由碳酸钡引入。

坯料主要成分为:①SiO2由石英引入;②Al2O3由龙岩土、大同土等引入;③CaO、P2O5由骨炭引入;④MgO由于寺土,大同土引入;⑤K2O、Na2O由长石引入。

坯料通过一次高温煅烧后形成的晶相主要是磷酸三钙及莫来石,还有未能充分反应而残余的CaO、SiO2、Al2O3等物质。

釉料的制备首先需要将各种原料按配方成分配料后,煅烧制成熔块,然后由熔块与悬浮剂按比例混合进行研磨形成釉浆,最后施于素胎表面进行釉烧。釉烧过程形成的针孔及气泡缺陷有以下几种:

1)熔块制备时,熔制温度低,熔块易出现夹生。在釉烧过程中,在熔块制备阶段未反应充分的物质在釉烧过程中反应容易形成针孔或气泡。

2)釉浆细度过细,随着烧成而熔融,颗粒之间的间隔被液相填满,釉面光滑。如果未能被液相填满就会形成气泡。

3)低温挥发阶段釉料中的水分、有机物、悬浮剂、结合剂等(如苏州土),以及素胎中的水分在釉烧初期排除不充分,在高温阶段若有挥发,容易留下空穴。

4)氧化分解阶段,釉料中作为悬浮剂,比如苏州土氧化分解反应产生气体。

5)熔融阶段,釉料开始熔融,气体继续排出,到整体熔融后未逸出的气体就形成气泡,导致釉面未能流平。

6)素胎的成熟温度低导致二次烧成时釉在初始熔融时,素胎仍有部分反应导致大量的气泡逸出。

7)素胎出现过烧(在成熟温度的偏上线),由于在素烧过程中形成Ca3(PO4)2时反应不充分导致在釉烧时釉面熔融后出现气体逸出。

综上所述,釉烧既有物质特定的吸附(触吸)的变化过程,又有其自身物质的物理化学反应的过程。所以整体釉面是在一个有气体存在环境下形成的。针孔及釉泡也就在这一过程中产生。如果超出一定的尺寸范围将形成缺陷。

3 骨质瓷合理的烧成制度

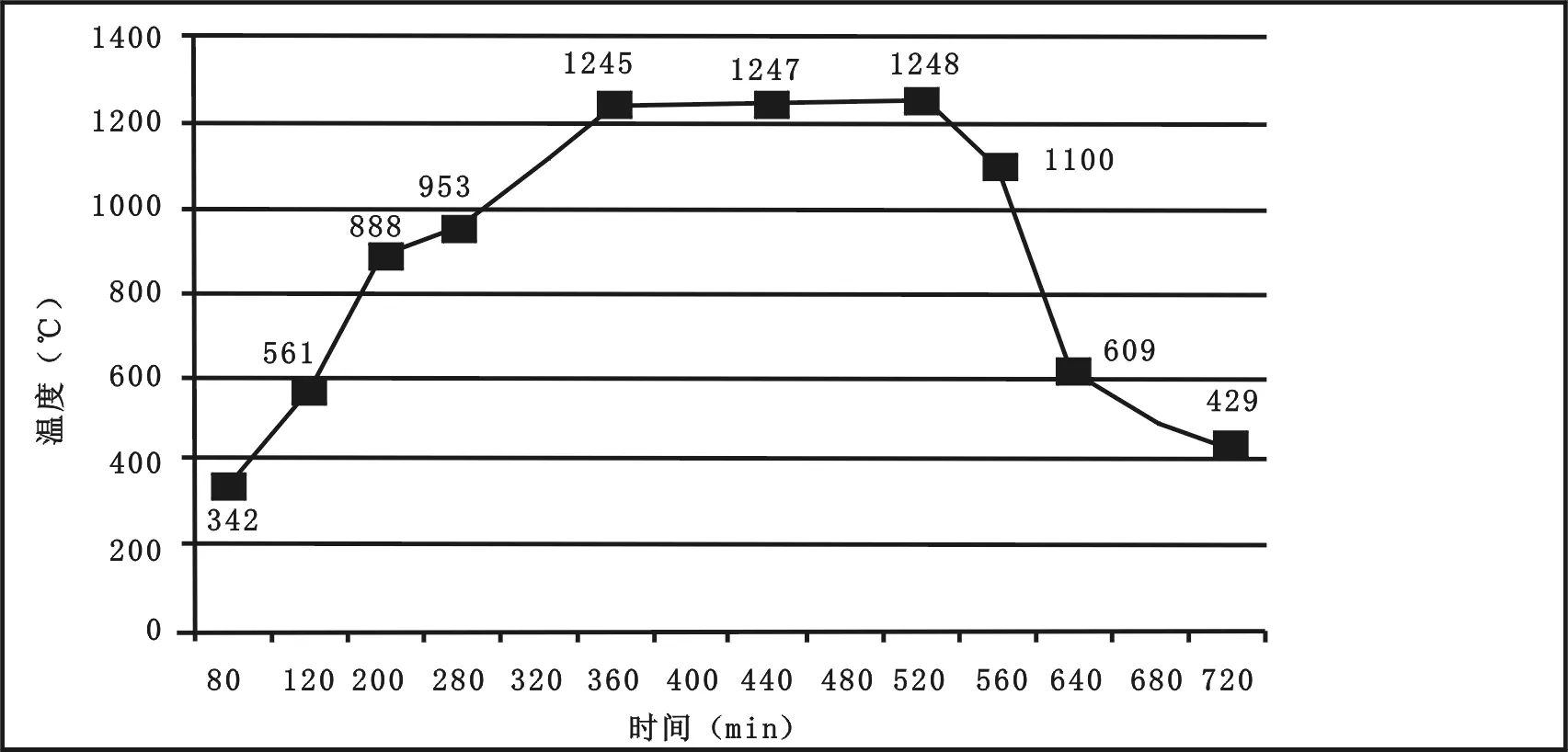

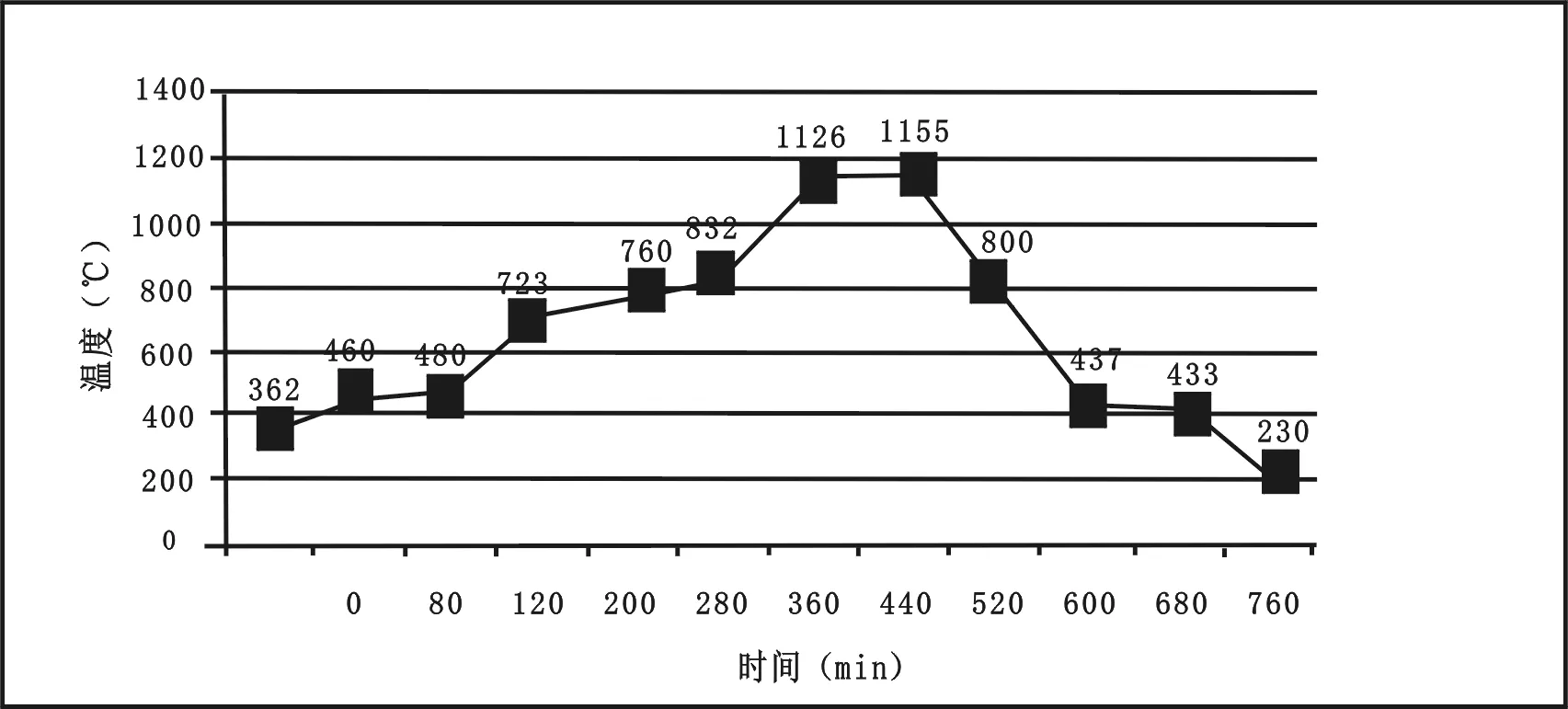

骨质瓷素烧及釉烧温度曲线见图1、图2。

图1 骨质瓷素烧温度曲线

4 烧成过程中工艺控制

4.1 素烧温度的控制

骨质瓷的烧成浮动温度范围一般为10~20 ℃。成熟温度范围较窄,在第一次素烧时最高烧成温度的设定以接近下限温度为宜。如果在素烧时,在成熟温度的上限及以上,因为第一次烧成时温度偏高,导体素胎结构孔隙较大含有气体或有水分被吸入,在釉烧时将导致更多的气体需要排出,在釉面就容易形成大量的气孔。

4.2 二次釉烧时制定合理的烧成制度

首先在釉层熔融前,为了使得坯体及釉层中的挥发物尽可能完全挥发,适当延长氧化分解阶段的时间。即在570~900 ℃适当延长釉烧时间。制订合适的最高釉烧温度,在高火保温结束后,进入冷却阶段,要增加急冷的开度,这是因为产品经过高温煅烧进入冷却带时带有大量的热量,如果这部分热量排放不顺畅,会导致部分气泡聚集在产品热量不能顺畅扩散的部位,比如平锅底部,杯把把根部,平面件的上表面。所以为了减少这种气泡的堆积,应在急冷打进自然风时,加大阀门的开度,加大热交换,从而减少气泡在产品上的聚集。

图2 骨质瓷釉烧温度曲线

4.3 合理设计素胎与釉面两者的成熟温度

首先素胎的临界温度应该略高一些,釉面的成熟温度应略低一些。这是因为如果素胎的临界温度较低,在釉面熔融时会出现素胎在釉烧时有化学反应的进行,所以假设釉烧最高温度为1 164 ℃,则素烧温度为1 265 ℃比较合适。如果坯料配方临界温度设计较低,在釉层融熔过程中出现了素胎中部分化学反应,同时伴随气体排出,将会导致釉面针孔缺陷的出现,所以在设计坯料及釉料的配方时适当提高坯料的临界温度及与之相适应的釉料的始融温度,对降低针孔缺陷起到很好的作用。临界温度是指氧化保温期化为还原期的温度称为临界温度。一般素胎的临界温度应在釉始融前100~150 ℃。

4.4 合理控制釉烧的烧成气氛及压力制度

陶瓷是由坯料施釉经过高温煅烧形成的材料。在煅烧过程中既有对温度要求,又有对环境的氛围及压力的要求,三者是相互关联的。以46 m燃气隧道窑为例,窑头排烟压力一般为1.1 Pa的负压,预热带转化气幕前为强氧化气氛,中部压力一般在23 Pa左右,烧成带末端为30 Pa左右,烧成带为微正压,使得外界冷空气难以入窑,高火保温区保持微正压,以保证弱还原气氛防止二次氧化。窑尾急冷阶段为正压,一般在15 Pa抽热阶段为负压,压力一般为0.27 kPa。

5 结语

以上通过对环境及压力控制,使得釉面在熔融过程及急冷前为微正压,保持弱还原气氛,减少釉层表面的自由焓,减少其釉面吸附及解吸的过程,从而减少釉面针孔缺陷的出现。