稀土Pr6O11及其氢氧化物对高铝瓷耐磨性能的影响*

2014-10-19吴伯麟

吴 洋 吴伯麟

(1 桂林理工大学材料科学与工程学院 广西 桂林 541004) (2 广西壮族自治区新材料及制备新技术重点实验室 广西 桂林 541004)

前言

氧化铝陶瓷因其具有高强度、高硬度、耐磨损以及优良的高温物理性能越来越受到各行业的青睐。由于氧化铝中的Al-O键的键能较高,化学性能较为稳定,导致氧化铝的烧结温度过高,纯氧化铝陶瓷的烧结温度高达1 800~1 900 ℃。因此,经常在其配方中加入烧结助剂,在不影响氧化铝陶瓷性能的情况下尽可能地降低其烧结温度。稀土氧化物具有特殊的性能,有研究表明:在氧化铝陶瓷中加入稀土氧化物能够改善陶瓷的微观结构,提高陶瓷的物理化学性能。薄占满,等[1]通过对CaO-MgO-Al2O3-SiO2四元系统研究发现,添加稀土氧化物 La2O3和 Sm2O3,在1 400~1 430 ℃能够烧结出高性能氧化铝陶瓷(Al2O3含量为96%);滨野健也,等[2]在研究了一系列稀土氧化物对氧化铝陶瓷烧结性能的影响后,得出了稀土氧化物在低温烧结时会抑制氧化铝的致密化,并且在1 500 ℃时,Er2O3和Sm2O3都能促进氧化铝的烧结;郭瑞松,等[3]在氧化铝原料中掺入La2O3、CeO2,在1 400 ℃下烧结得到了强度为500 MPa,断裂韧性为6.0 MPa/m-1/2的高性能氧化铝陶瓷,极大地改善了氧化铝陶瓷的性能。

1 实验

1.1 实验原料及准备

所用氧化铝粉末为工业级α-Al2O3,加入2%(CaCO3、MgO、SiO2)的烧结助剂,实验用Pr(OH)3为自制,将Pr(NO3)3·10H2O溶于水,用氨水作为沉淀剂,控制pH值为8,沉淀完全后,抽滤、沉淀,用蒸馏水洗涤数次后烘干备用,实验所用Pr6O11是将所得Pr(OH)3置于高温炉中,以3 ℃/min升温到500 ℃后保温70 min制得,实验配料如表1所示。将原料置于尼龙球磨罐中球磨48 h,取出在110 ℃下烘干造粒,然后将粉料在冷静压装置中110 MPa下压制成形,并置于硅钼炉中,在1 575~1 650 ℃进行无压烧结,自然冷却后进行性能测试。

表1 实验原料配料(质量%)

1.2 性能的测定

陶瓷的吸水率按照国家标准GB/T 3810.3-2006要求进行测试;陶瓷的磨损率按照行业标准JC/T 848.1-1999进行测试,计算公式如下:

Wa=(m1-m2)/m1×100%

Wb=KD(m3-m1)/m1×100%

式中: Wa——吸水率,%;

Wb——磨损率,%;

m1——吸水饱和后的质量,g;;

m2——干试样的质量,g

m3——试样磨损后的质量,g;

K——修正系数,4.17×10-4/mm;

D——球的平均直径,mm。

利用PANalytical X-ray 衍射仪进行物相分析,陶瓷试样经过热蚀后用日立S-4800型场发射扫描电镜观察晶粒的形貌。

2 结果和讨论

2.1 掺入稀土氧化物及其氢氧化物对烧结温度的影响

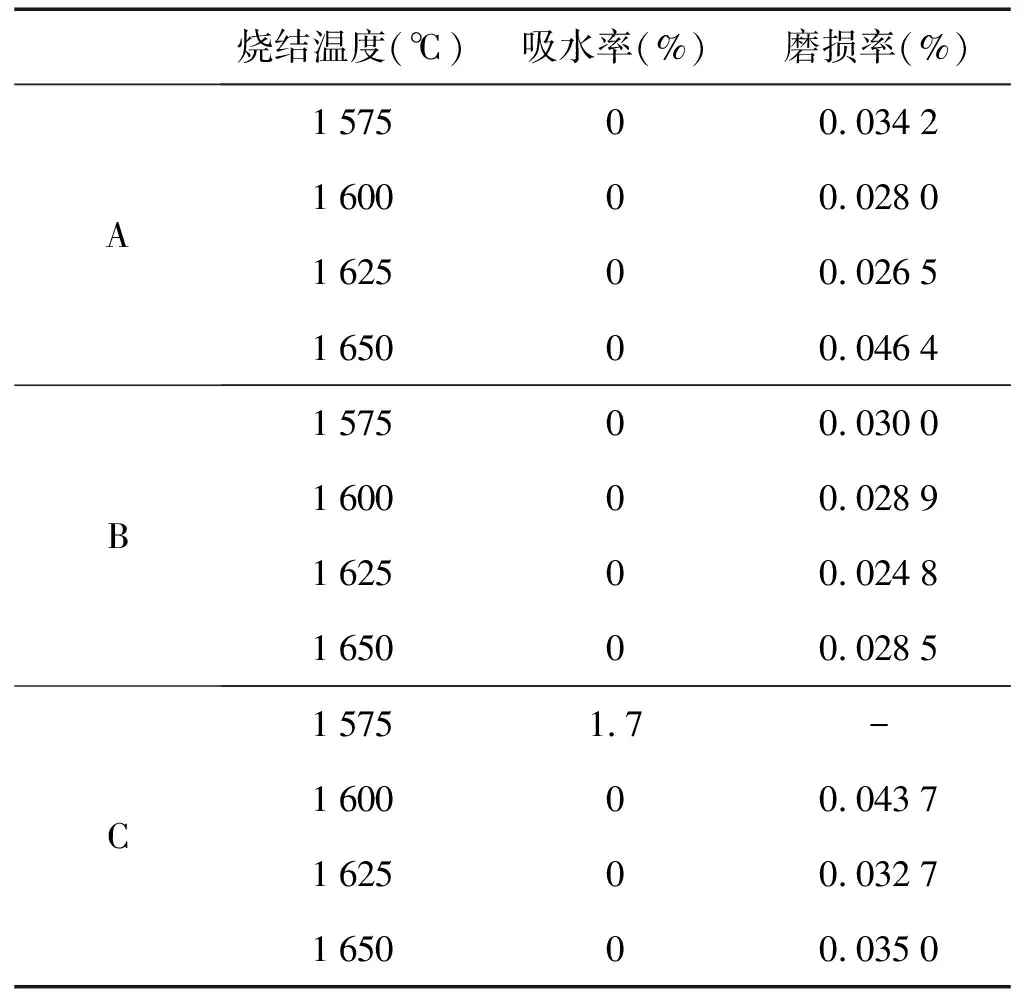

将3组陶瓷试样在不同温度时的吸水率和陶瓷的磨损率如表2所示。从表2可以看出,不掺入稀土的氧化铝含量为98%的陶瓷初始烧结温度为1 575 ℃,而掺入0.8%Pr6O11的陶瓷试样初始烧成温度为1 600 ℃,比不掺入的提高了25 ℃;掺入0.8%Pr(OH)3的陶瓷试样的初始烧成温度则与不掺入的一样。出现这种现象的原因可能是: Pr(OH)3在500 ℃左右发生分解生成Pr6O11的活性要高于煅烧后所制的Pr6O11;另一方面,掺入Pr(OH)3时,在烧结时Pr(OH)3发生分解反应要释放出水蒸气,而在高温下,当反应体系中有气相或者液相等非固相参与时增加了传质途径,增大了反应面积,可以有效促进烧结。

表2 3组不同烧结温度下试样的吸水率和耐磨率

2.2 掺入稀土氧化物以及氢氧化物对耐磨性能的影响

3组试样的磨损率都随着烧成温度的增加呈现出先下降后上升的趋势,并且都在1 625 ℃达到最低。掺入0.8%Pr(OH)3的陶瓷试样相比不掺入的降低了7.92%左右;掺入0.8%Pr6O11的陶瓷试样相比不掺入的则升高了23.39%。由此可知,掺入稀土Pr(OH)3的氧化铝陶瓷的耐磨性能要优于掺入Pr6O11的。为了进一步揭示出现这种现象的规律,将陶瓷试样进行XRD和SEM测试。

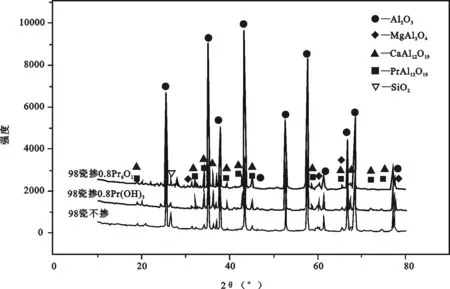

2.2.1 陶瓷试样物相分析

3组试样在1 625 ℃的粉末衍射图谱如图1所示。从图1可以看出,3组试样的主晶相均为刚玉(ɑ-Al2O3),CaAl12O19和镁铝尖晶石(MgAl2O4)(图1中的SiO2是研磨时候研钵带入的)。从不掺入稀土和掺入稀土氧化铝含量98%的XRD图谱比较可以看出,掺入稀土的XRD图中的CaAl12O19的峰强比不掺入稀土的CaAl12O19的峰强要强。通过查找ICDD卡片可知,CaAl12O19和PrAl11O18具有相同的空间群,由此可以推断可能是稀土的掺入与氧化铝反应生成的PrAl11O18的峰与CaAl12O19的峰相互重叠造成的衍射峰的增强。

图1 在1 625 ℃下3组试样的粉末衍射图谱

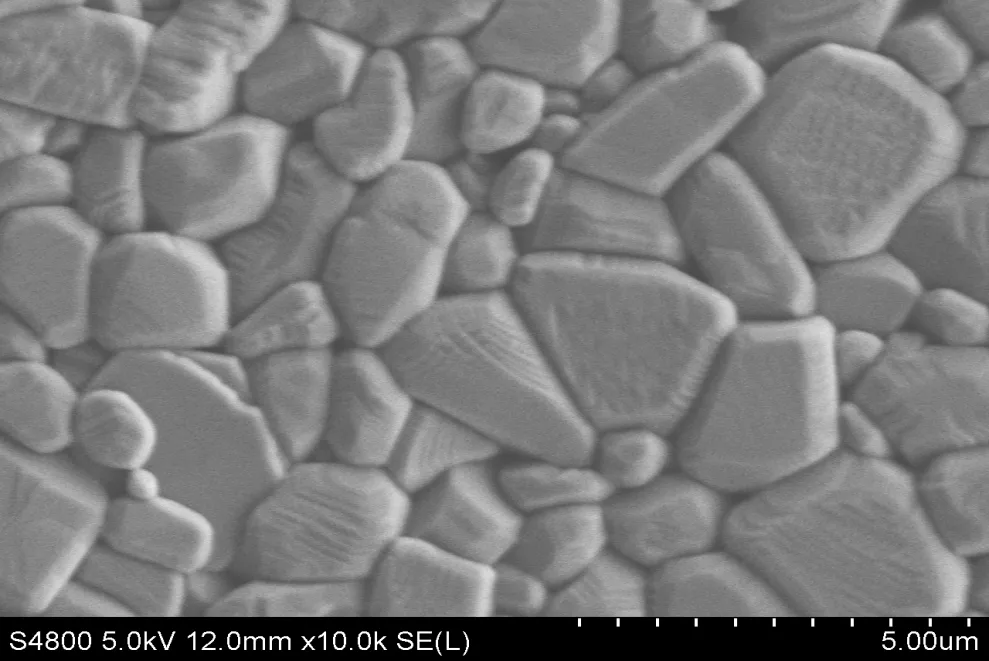

2.2.2 陶瓷试样的显微结构分析

图2 不掺入稀土的SEM图

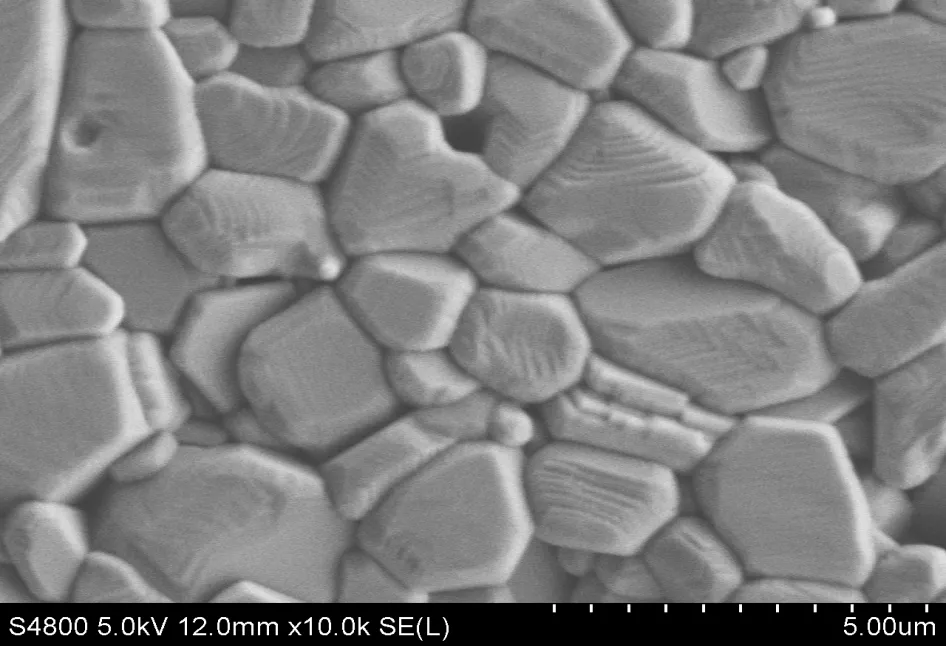

图3 掺入Pr(OH)3的SEM图

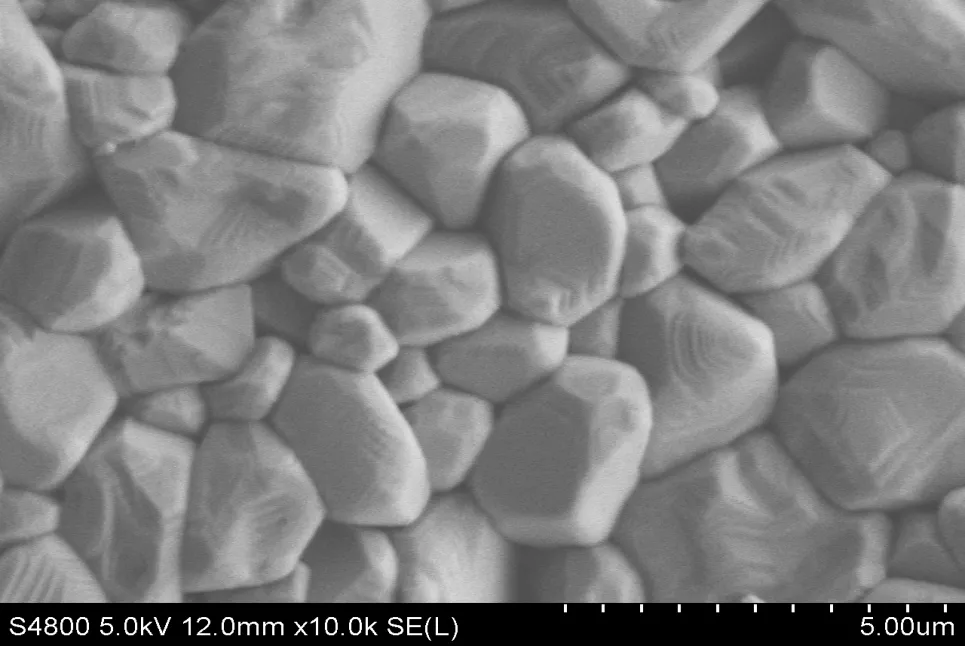

图2~图4分别表示不掺入稀土掺入0.8%Pr(OH)3和掺入0.8%Pr6O11的氧化铝含量为98%陶瓷横截面的SEM图。图2为不掺入的氧化铝含量为98%的陶瓷在1 625 ℃烧结的横截面的显微结构图,显示晶粒的平均尺寸为2~3 μm,晶粒间结合较为紧密,但晶粒尺寸大小分布不均匀;图3为掺入0.8%Pr(OH)3在1 625 ℃烧结的横截面的SEM图,图3中晶粒之间结合紧密,晶粒尺寸分布均匀,平均尺寸约为2.5 μm与图2中不掺入的对比,没有异常长大的晶粒,图2中有较多的六方片状晶体,并且晶粒之间形成穿插生长的特点,使得晶粒之间的结合更加地紧密,说明Pr(OH)3的引入抑制了晶粒的长大,使得晶粒的尺寸均匀,而穿插结构的形成有利于增强晶粒之间的结合强度。图4为在1 625 ℃烧结掺入0.8%Pr6O11的SEM图,晶粒大小较为均匀,没有异常长大的晶粒,但晶粒的发育不完善,有明显的晶粒“脱落”迹象。

图4 掺入0.8%Pr6O11的SEM图

结合物相分析的结果,在主晶相均未发生改变的前提下,掺入Pr(OH)3的陶瓷性能要优于掺入Pr6O11的和不掺入的,出现这种情况的原因可能是:

1)晶粒的长大主要是晶界迁移的结果,过高的烧成温度,氧化铝的晶界迁移过快,导致晶粒的异常长大,而添加的稀土氧化物的离子半径要比铝离子大得多,难于与铝离子形成固溶体,因此掺入的稀土[4~6]主要位于晶界上,阻碍了晶界的迁移[7],在一定的程度上抑制了晶粒的长大。

2)在耐磨性方面,晶粒较小时,磨损机理主要的是塑形形变和部分的穿晶断裂,产生轻微的磨损,晶粒粗大时,磨损主要发生的是晶界的断裂,陶瓷呈现出小块的脱落,产生严重磨损。掺入Pr(OH)3的试样,由于在烧结中Pr(OH)3的分解带有气相传质的作用,Pr(OH)3分解产生的高活性的Pr6O11更容易均匀分布在氧化铝陶瓷中,在抑制晶粒长大的同时,强化了晶界结合强度,优化了陶瓷的性能;而掺入Pr6O11的虽然在一定程度上抑制了晶粒的生长,但是因为是由Pr(OH)3煅烧而得,所以活性较Pr(OH)3低,并且稀土氧化物本身过高的熔点在一定程度上阻碍了烧结,掺入的Pr6O11在氧化铝陶瓷中的分布均匀性也较差,因而其耐磨性能相对有所降低。

3 结论

实验通过对比掺入Pr6O11和掺入Pr(OH)3氧化铝陶瓷对耐磨性能的影响,结果发现,掺入Pr(OH)3的氧化铝陶瓷的耐磨性能要高于掺入Pr6O11的。出现这种情况的原因可能是:在烧结过程中Pr(OH)3的分解产生的高活性的Pr6O11在体系中气相传质的推力下更容易均匀分散到氧化铝陶瓷中,抑制晶粒的长大,强化了晶界结合强度,使得陶瓷的耐磨性能提高。