小型汽轮机主油泵设计优化与试验研究

2014-10-17李一兴

杨 懿,李一兴,江 攀,张 莹

● (中国船舶重工集团公司第704研究所,上海 200031)

小型汽轮机主油泵设计优化与试验研究

杨 懿,李一兴,江 攀,张 莹

● (中国船舶重工集团公司第704研究所,上海 200031)

通过数值仿真对小型汽轮机离心式主油泵进行了3种不同结构的性能对比计算,择优选择带正预旋的主油泵结构,并搭建试验台进行了性能验证,结果表明性能完全满足要求,并具有良好的变工况性能,为汽轮发电机组的研制创造了坚实的基础。

船舶汽轮机;主油泵;数值模拟

0 引言

油泵系统是汽轮发电机组的重要组成部分。在小型汽轮机中通常采用轴带钻孔泵作为主油泵,其主要功能是向液压调速系统提供油压信号,并向滑油系统供油,主油泵的性能对汽轮发电机组的调速及整机安全运行有决定性影响,因此机组对主油泵的性能要求非常严格,不仅要求具有较高效率和空化性能,而且要求具有良好的性能曲线和变工况的稳定性[1,2,3]。

本文根据某小型汽轮发电机组的设计使用要求,应用CFD仿真软件,对不同结构的主油泵性能进行了对比计算,并通过搭建试验台架对带正预旋结构的主油泵进行了性能验证,获得其流量-压头及流量-转速特性,为后续调速系统及滑油系统的设计提供依据。

1 主油泵的设计与优化

1.1 设计参数

根据汽轮机供油系统的要求,主油泵的工况参数主要包括:

进口油压(MPa):~0.30;

出口油压(MPa):>1.0;

出口流量(L/min):~50;

额定转速(r/min):6500

1.2 主油泵系统结构

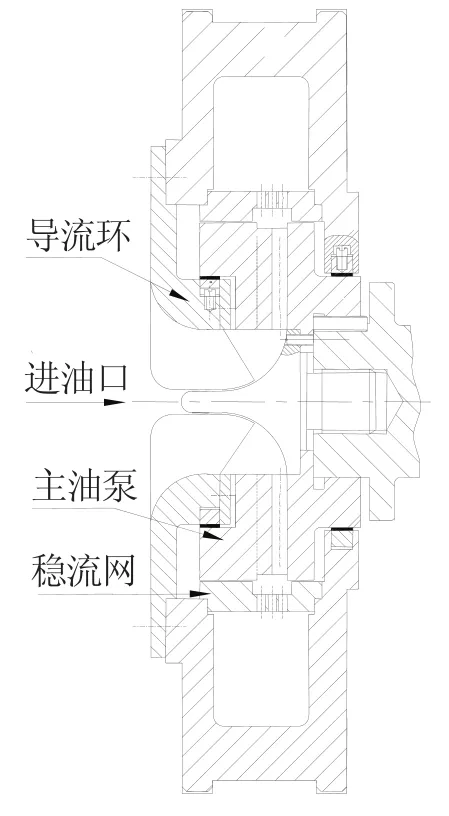

机组油泵系统主要由导流环、主油泵及稳流网组成。主油泵为轴带钻孔泵型式,双排孔。稳流网的作用是减小油泵出口的油压脉动。整体结构如下图所示:

图1 机组主油泵系统结构示意图

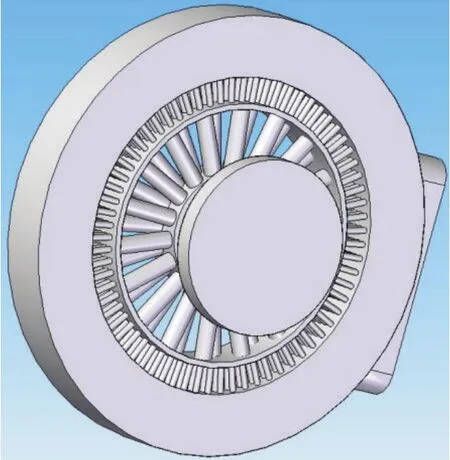

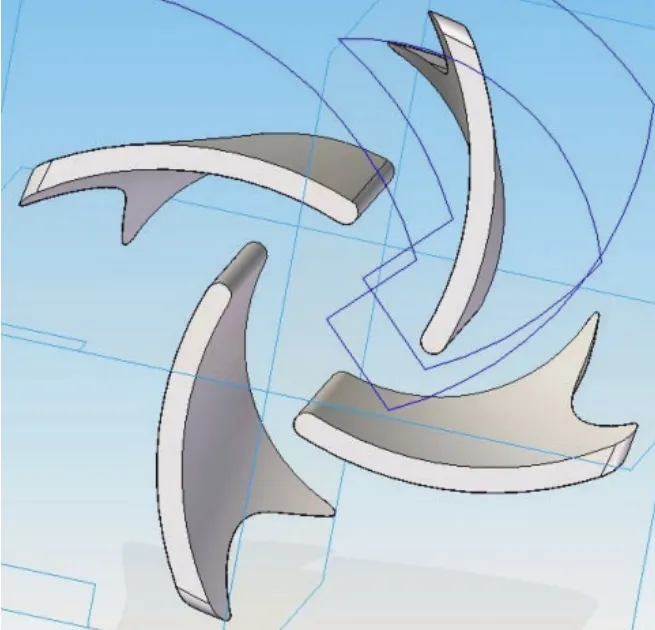

1.3 主油泵结构几何造型及网格化

根据油泵的结构图,采用Solidedge软件对各部件进行三维造型,为流场数值计算提供几何模型[4,5,6]。如图2所示:

图2 主油泵计算模型、

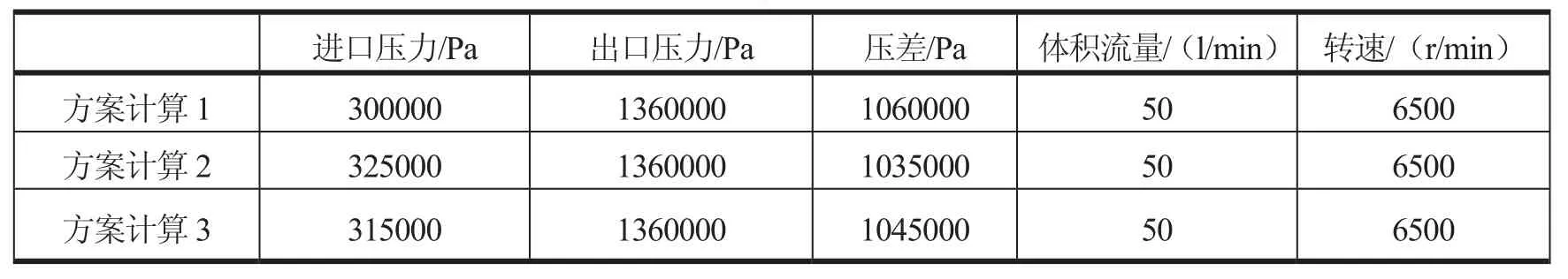

为了对比导流环的影响,考虑了三个油泵结构进行仿真研究,表1为三个计算仿真方案。

表1 计算仿真方案

图3 导流环结构与导流叶片

2 仿真计算对比

通过对比三种方案的出口压力分布、钻孔主油泵内部压力分布以及流线的分布,来确定性能较好的油泵结构形式。

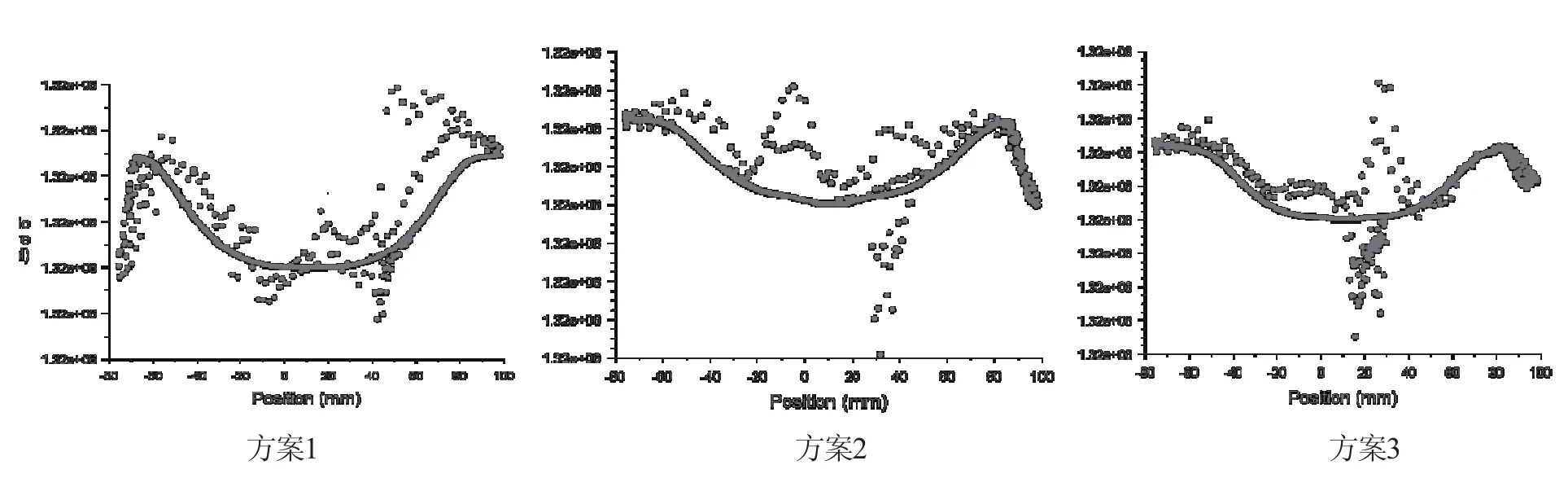

通过图4所示出口压力分布可以看出,方案1进出口压力分布较为对称均匀,而方案2和方案3在出口的一端出现压力比较明显的下降变化。

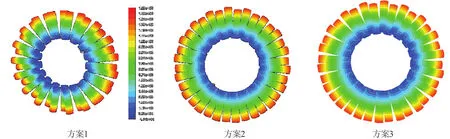

通过图5所示钻孔主油泵内部的压力分布可以看出,从主油泵进口到出口压力逐步升高,到出口处压力最大。三种方案都达到了出口油压大于1MPa的要求。

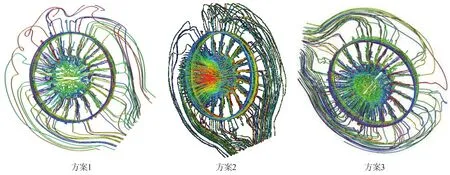

通过图6所示油泵内部的流线趋势可以看出,方案1的流场从进口到出口流动较为光顺均匀,而方案2和方案3流场较为紊乱。

通过表2的计算结果可见,三种油泵方案均满足设计要求。但采用正预旋叶片(方案1)可有效地改善流场,提高扬程。而负预旋叶片(方案2)的流场较恶化,且扬程下降,方案3的性能居中。综合上述仿真计算结果,选择带正预旋的油泵结构(方案1)作为优选方案。

表2 性能计算结果对比

图4 出口压力分布

图5 主油泵内部压力分布

图6 油泵内部流线分布

3 主油泵试验研究

为了验证主油泵的流体动力性能,搭建了主油泵试验台架及相应管路。试验部件包括主油泵、增速齿轮箱和电动机,布置如图7所示。

3.1 额定转速下“⊿P-Q”特性试验

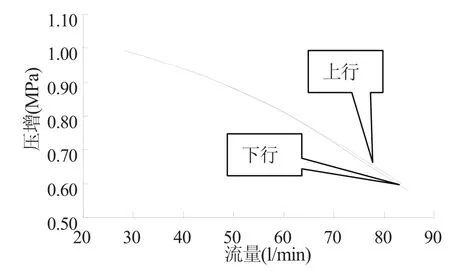

将主油泵转速稳定在 6500r/min,通过放油阀改变主油泵的流量Q和压增⊿P(⊿P =P1-P0,P1为油泵出口压力,P0为油泵进口压力)。为减小误差因素,在流量的增减方向各做1次。

通过图 8所示主油泵进出口压增-流量特性曲线可以看出,在额定转速下,流量的变化区域较大,主油泵压增(扬程)和流量为近抛物线关系,且随流量变化的趋势较平缓,说明主油泵在大流量区域内的变工况性能良好。

图7 油泵试验台架

图8 进出口压增-流量(⊿P-Q)特性曲线

3.2 ⊿P与转速n的“⊿P-n”特性试验

固定放油阀的开度,通过改变主油泵转速(范围5800r/min~7000r/min),记录转速对应的P1、P0和Q的变化关系。为减小误差因素,在转速增减方向各做一次。

通过图9所示主油泵进出口压增-转速特性曲线可以看出,主油泵的压增(扬程)与转速基本为线性变化关系,油压的变化能够较准确地反映转速的变化,这一特性保证了调速系统可以根据油压变化进行转速调节。

图9 压增-转速(⊿P-n)特性曲线

3.3 试验与仿真计算结果对比

表2为试验与仿真计算结果对比表。通过试验结果可以看出,主油泵的性能与仿真计算结果基本接近,其性能满足设计使用要求。

表2 性能计算结果对比

4 结论

通过仿真对比计算与试验研究相结合的方法,对具有正预旋结构的主油泵性能进行了详细的分析,结果表明该主油泵性能满足设计使用要求,油压的变化能够较准确地反映转速的变化,并具有较好的变工况性能,可为汽轮发电机组调速及滑油系统的研制创造良好的基础。

[1]袁寿其.低速比离心泵理论与设计[M].北京:机械工业出版社, 2001.

[2]彭立,赖喜德.大功率汽轮机组主油泵研制与试验[J].电站辅机, 2013, 34(1):23-25.

[3]杨林建,赵发贤.大型汽轮机主油泵系统设计与研究[J].机床与液压, 2012, 40(18): 99-102.

[4]赖喜德.叶片式流体机械的数字化设计与制造[M].成都:四川大学出版社, 2007.

[5]胡苑,赖喜德,符杰等.基于多工况性能预测的主油泵改型及优化设计[J].热力发电, 2009, (8):118-120.

[6]胡苑,赖喜德,符杰等.基于数值模拟和性能预测方法的主油泵改型优化[J].流体机械, 2009, 37(4):38-42.

Optimization Design and Performance Test of Main Oil Pump for Compact Steam Turbine

YANG Yi, LI Yi-xing, JIANG Pan, ZHANG Ying

(No.704 Research Institute, CSIC, Shanghai 200031, China)

The performances of main oil pump with three different structures in compact turbine are calculated in this paper with the method of numerical simulation.The type of positive swirl pump is adopted with comparison and optimization method.The test facilities are built to validate the performance of pump.The results show that the performance is fully satisfied with the demand and the off-design condition is excellent.All above work is the solid base of compact steam turbine development.

compact steam turbine; main oil pump; numerical simulation

TK263.2

A

杨懿(1985-),硕士研究生。研究方向:汽轮机调节系统设计与仿真。