荔湾3-1燃气透平压缩机的选型及维修方案研究

2014-10-17章向荣张艳春单晓亮

章向荣,高 鹏,惠 宁,张艳春,单晓亮

● (海洋石油工程股份有限公司,天津 300451)

荔湾3-1燃气透平压缩机的选型及维修方案研究

章向荣,高 鹏,惠 宁,张艳春,单晓亮

● (海洋石油工程股份有限公司,天津 300451)

本文以荔湾3-1平台上的天然气压缩机为研究对象,概述了天然气压缩机的选型、配置和维修方案,并确定了索拉TITAN250为最优机型。用于其吊装维修的滑道梁由于超出了标准规定范围,因此项目采用了有限元分析法确定了滑道梁翼缘及腹板的厚度,并通过板拼接方式组成。

天然气压缩机;TITAN250;有限元

0 引言

荔湾3-1气田是中国第一个真正意义上的深水油气田,位于我国南海,是国家南海能源战略的重要组成部分。荔湾3-1中心平台是中国第一个深水气田中心平台[1],从设计、建造到安装均由中国海油自主完成。就位后的荔湾3-1中心平台组块为我国最大、世界第二大组块,最高点距海床300米,相当于100层楼高。

天然气压缩机是荔湾3-1平台上的主要设备,为了控制整个平台的重量,在对设备的选型中,其重量和尺寸成为需要考虑的重点内容。为了既能满足平台天然气处理要求,也尽量减少设备的重量及占地面积,在设计中遵循了以下几点原则:满足复杂的工艺条件要求;较高的机组运行效率、节能减排;减少平台压缩机台数,控制平台设备重量;合理处理实际产量与预留之间的关系。

1 工况说明

荔湾3-1平台设计寿命内生产工况较为复杂,其建设分为以下三个阶段:

A阶段:投产阶段湿气处理量为36亿方/年;

B阶段:一期能力增加到66亿方/年湿气;

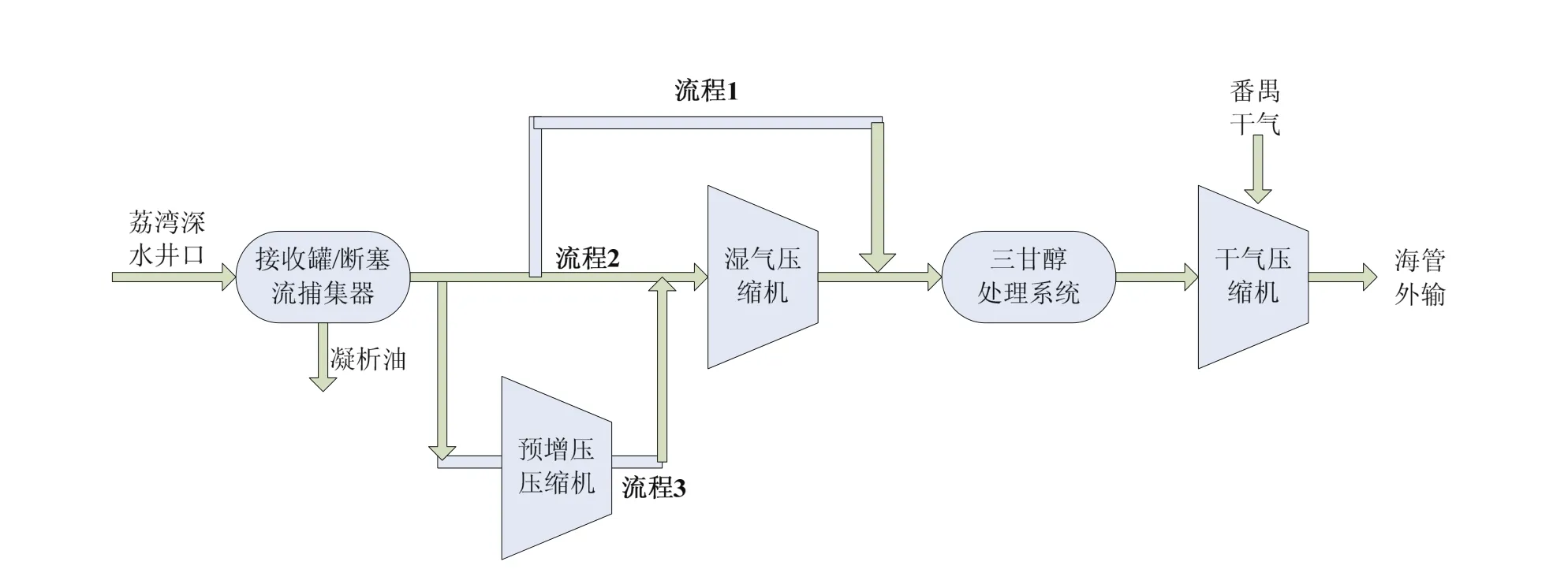

图1 压缩机流程图

C阶段:二期新增33亿方/年深水湿气,即处理量增加到100亿方/年。

考虑到不同年份深水天然气登陆平台的压力不同[2][3],因此工艺整体流程设计如图1所示:

流程1:A阶段,荔湾3-1深水气田湿气登陆CEP平台压力较高,约为7500kPaG,因此,荔湾3-1的天然气直接进入三甘醇脱水系统,经三甘醇脱水后与来自番禺平台的干气汇合后,由干气压缩机增压外输。

流程2:B阶段,荔湾3-1深水气田湿气登陆平台压力降为2500kPaG,此时,需设置湿气压缩机,荔湾3-1天然气经湿气压缩机增压后进入三甘醇脱水塔,再与来自番禺的干气汇合后,由干气压缩机增压外输。

流程3:C阶段,荔湾3-1深水气田湿气登陆平台压力降为1000kPaG,此时需增设预增压压缩机,天然气压力被增压升至2500kPaG,然后进入湿气压缩机增压,增压后进入三甘醇脱水塔,再与来自番禺的干气汇合后,由干气压缩机增压外输。需要说明的是,预增压压缩机仅仅针对荔湾3-1气田的天然气,因为虽然CEP平台一期设计规模为80亿方/年处理量,但是荔湾 3-1气田从配产上看仅有 36亿方/年的产量,且后期气源的来源及气体性质、登平台压力都无法确定。因此对于后期的实际情况,要根据后期实际的气源情况再确定。

由以上描述可以看出,荔湾气田的生产工况复杂,设计寿命内产量、压力等变化较大,导致压缩机选型困难。因此,需综合考虑工艺、经济、操作维修等方面对压缩机进行选型。

2 天然气压缩机选型

2.1 压缩机及驱动装置选型

常用的压缩机组型式有往复式压缩机和离心式压缩机两种。往复式压缩机组的优点是,压力适应范围宽,流量调节范围较大。缺点是机组结构相对复杂,尺寸重量较大,运动部件多,机组日常维护工作量多。离心式压缩机组排量大,运行平稳,机组外形尺寸小,占地面积少,设备重量轻;易损件和摩擦件少,运行周期长,日常维护工作量小[4]。由于平台外输气量较大,故采用离心式压缩机组。

压缩机组的驱动方式可以是电机驱动,或直接由原动机驱动。原动机与压缩机组的型式相对应,可以选择燃气透平发电机或者往复式天然气发动机。一般往复式压缩机由往复式天然气发动机驱动;离心式压缩机由燃气透平发动机驱动。

电机驱动压缩机方式优点是,机组维护工作量小,振动噪音小。但是当功率较大时,大电机会对电网产生较大冲击。本项目压缩机最大功率约为10000kW到25000kW左右,功率较大,因此采用燃气透平作为驱动。燃烧产生的高温烟气可以通过余热回收装置进行回收,从而为平台提供廉价热源,以达到节能减排的目的。

2.2 压缩机厂家选取及装置配备

根据上述平台生产工况,在对比了各个厂家的方案并对其经济性做了论证之后,荔湾3-1平台选用了索拉公司的TITAN250型压缩机。该压缩机为索拉公司功率最大的燃气轮机压缩机组,TITAN250的设计是基于其他索拉燃气轮机机型已经验证的技术。与海洋平台常用的TITAN130相比,TITAN 250具有同样的占地面积而出力提高50%,同时它具有40%的轴效率并将污染排放量降低达30%,最大功率可达24000kW,能够满足平台生产工艺要求。

不同生产阶段的TITAN250压缩机配备情况如下:

A阶段:配置两台TITAN250压缩机,一用一备;

B阶段:增加两台TITAN250压缩机,两用两备;

C阶段:增加一台TITAN250压缩机,四用一备。

3 机组维修方案

荔湾气田是该机组在亚太地区的首次使用,也是在海洋平台上的首次使用。由于在设计中没有可参考的先例,所以无论在对设备的认识、性能的了解,还是设备的布置、安装和维修的相关设计中,设计人员遇到了许多难题,需要结合荔湾3-1平台特性对其进行研究。

TITAN250压缩机相对于以往平台上使用的TITAN130压缩机,其维修重量要大很多,不仅设计人员没有经验,就连厂家都没有一套普遍适用的方案,且以往的压缩机透平装置都是用海洋平台吊机吊出机组罩壳,而 TITAN250压缩机是用导轨将机组运出罩壳。再加之平台大小的限制,机组之上还有二层操作维修平台,使得维修部件不能使用吊机直接吊出。经过与相关专业及厂家的多次沟通,设计人员确定了先在二层平台上安装滑道梁,将维修部件运送到机组橇边,再用厂家提供的维修小车将其移动到吊机起吊范围之内的方案。这种方案,不仅减少了对结构的改动,满足了厂家对机组维修的各种要求,而且也考虑到了项目二期工况下,其余压缩机的维修方案。

根据机组特性,其重量最大的维修部件为透平转子,其维修所需的滑道梁及小车葫芦的载荷为50t。根据机械行业标准JB/T7332-2007,其仅对40t及以下吨位的小车所适用的型钢有明确要求,而荔湾项目所使用的50t小车葫芦已经超出了标准的使用范围,在没有标准可以依据的条件下,设计人员采用采用钢板拼接形式作为滑道梁,通过ANSYS进行应力分析,确定在满足力学性能条件下的腹板和翼缘板的厚度。如图2所示。

图2 50t滑道梁有限元分析受力

滑道梁材质选用高强度船用结构钢 D36,通过分析最终确定的滑道梁翼缘厚度为32mm,腹板厚度为18mm。考虑到安全性、操作空间、易操作性、使用频率及后期维护等问题,最终选用50t的气动葫芦及气动小车。

4 结论

通过对荔湾 3-1平台天然气处理工况的分析及相应处理设备的研究,发现通过合理配备,TITAN250压缩机能够满足荔湾3-1平台复杂的生产工况。对于40t以上滑道梁,在无相关国家标准可依的情况下可通过有限元应力分析计算受力及形变,由钢板焊接制成。TITAN250压缩机是该机组在亚太地区的首次使用,也是在海洋平台上的首次使用。其操作维修方案的确定将为后期大型气田的开发提供理论及实践指导。

[1]黄冬云.荔湾3-1浅水平台设备布置研究[J].中国造船.2011(52):321-326.

[2]安维峥,赵新君.海上平台多工况大型离心压缩机的选型设计[J].风机技术.2013(2):15-18.

[3]周晓红,郝蕴,衣华磊.荔湾 3-1深水气田开发中心平台工艺设计若干问题研究[J].中国海上油气.2011(5):43-46.

[4]蔡晓君,马强.海上平台天然气压缩机选型关键技术研究[J].压缩机技术.2011(5):25-27.

Type Selection and Maintenance of Gas Turbine Compressors on LIWAN 3-1 Offshore Platforms

ZHANG Xiang-rong,GAO Peng,HUI Ning,ZHANG Yan-chun,SHAN Xiao-liang(Offshore Oil Engineering Co.Ltd.,Tianjin 300451,China)

This paper mainly discusses the type selection,number determent and maintenance of natural gas compressors on Liwan 3-1 offshore platforms.After selection,TITAN 250,made by SOLAR,has been chosen finally.The section steel type of monorail used for turbines repair is out of the range of JB/T7332-2007 covered.So in this project,designers use finite element method to determine the flange and web thickness and weld the section steel by steel plates.

natural gas compressor; TITAN 250; finite element method

TE974

A

章向荣(1963-),男,本科。主要从事生产项目、技术管理工作。