Ar离子辐照C/C复合材料的表面结构研究

2014-10-16杨静怡

杨静怡 闫 隆,2 怀 平,2

1(中国科学院上海应用物理研究所 嘉定园区 上海 201800)

2(中国科学院核辐射与核能技术重点实验室 上海 201800)

C/C复合材料是炭纤维增强炭基体的一种新型高性能、功能复合材料,具有低密度、高比强度、高比模量、良好的断裂韧性、耐磨和耐烧蚀性能以及热膨胀系数小等特点,目前已广泛应用于航天、航空、化工、医用等领域[1−3]。

由于C/C复合材料具有优异的耐高温、耐腐蚀、抗辐照性能,使其在第四代反应堆中具备良好的应用前景。美国橡树岭国家实验室曾于2005年向美国能源部提交了一份“第四代核能系统集成材料技术项目计划”,就将 C/C复合材料作为一种新型的核材料列入其中。目前,国际上已经将C/C复合材料作为高温核反应堆的第一回路管道材料,堆芯出口管道材料,控制棒末端材料的备选材料。

在熔盐堆中,液态燃料中的裂变产物会对熔盐堆内的构件造成辐照损伤,因此,需要研究裂变碎片对C/C复合材料的辐照影响。以235U为例,在裂变产生的207 MeV的能量中168 MeV是以裂变碎片的动能形式放出[4]。其裂变碎片的动能一般大于70 MeV[5]。但在熔盐堆中,这些裂变碎片经过熔盐的阻挡慢化,一部分裂变碎片到达堆内构件表面,其动能已经下降到1 MeV以下,而这种能量的裂变碎片对材料的表面损伤有较大的影响。目前,国内外主要是对高温、高剂量辐照环境下C/C复合材料纤维-基体界面的改变进行研究[6−7]。Burchell等[8]研究了辐照下 C/C复合材料炭纤维的尺度变化。Snead等[9]主要是对中子辐照下 C/C复合材料的力学性能变化和热导率变化进行研究。然而对核裂变碎片轰击C/C复合材料表面结构的影响研究较少。本文利用0.5 MeV和1 MeV能量的离子模拟裂变碎片,研究其对C/C复合材料的微观结构的影响。

1 实验材料及方法

1.1 C/C复合材料的制备

实验所用的C/C复合材料是以长纤维2D针刺整体毡,利用化学气相浸渗工艺沉积大量热解炭,然后经过2700 °C,12 h高温石墨化处理而得到,密度约为 1.6 g·cm−3。

所制备样品的表面清洁度和粗糙度会直接影响实验结果,为保证测试过程中的准确性,在实验前对样品进行如下处理:采用金刚石锯片把C/C复合材料制成若干尺寸为10 mm×10 mm×5 mm的长方体试样;然后选用600目、800目、1000目和1500目的砂纸进行打磨,由于C/C复合材料含有大量的孔隙,打磨中采用水湿磨,而不加打磨膏,以防止打磨膏的微粒进入样品的孔隙中造成污染,打磨后再利用抛光布对样品进行抛光;最后用去离子水或蒸馏水为浸泡液进行超声清洗,清洗后将样品烘干。

1.2 辐照实验

离子束辐照实验是在中国科学院近代物理研究所320 kV高压综合实验平台完成。辐照实验温度为室温,注入离子为Ar离子,Ar离子的电荷态为+7,能量为0.5 MeV和1 MeV。在0.5 MeV的辐照能量下,Ar离子分两种剂量注入到样品中:0.8×1016ions·cm−2、2.4×1016ions·cm−2;在 1 MeV 下,Ar离子辐照剂量为:1×1016ions·cm−2、3×1016ions·cm−2。利用SRIM程序模拟0.5 MeV和1MeV的Ar离子对C/C复合材料的辐照过程。

1.3 测试分析

利用扫描电子显微镜(Scanning electron microscope, SEM)和拉曼光谱(Raman)对辐照前后C/C复合材料的表面形貌进行表征。扫描电镜分析在ZEISS公司生产的LEO1530VP场发射扫描电子显微镜上完成。拉曼光谱分析在HORIBA公司生产的Labram HR800型显微激光拉曼光谱仪上进行,激光波长为532 nm,激光功率为80 mW,光斑直径约为 1 μm。

2 结果与讨论

在估计Ar离子对C/C复合材料的损伤过程中,采用SRIM程序来对Ar离子进行蒙特卡罗模拟。图1是0.5 MeV和1 MeV的Ar离子对C/C复合材料辐照损伤随深度的变化曲线。由图1,能量为0.5MeV和1 MeV的Ar离子在C/C复合材料中的最大注入深度分别可达520 nm和980 nm。

2.1 Raman光谱微结构表征

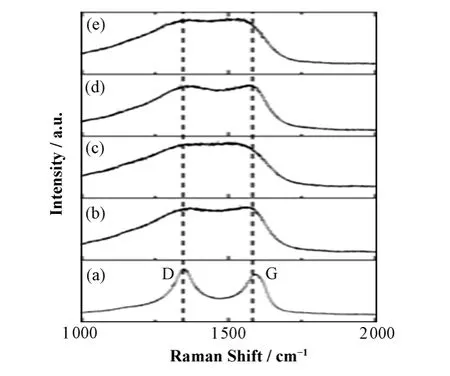

图2是C/C复合材料辐照前后的拉曼光谱图。如图2(a)所示,波数在1580 cm−1附近的峰是对应石墨结构的峰,称为G峰。波数在1350 cm−1附近的峰则与碳的多晶或无序结构有关,称D峰[10−11]。

图2(b)、(c)是经室温下0.5 MeV的Ar离子辐照的 C/C复合材料的拉曼光谱图。当辐照剂量为0.8×1016ions·cm−2时,图2(b)中 D 峰和 G 峰相比于辐照前样品的拉曼光谱图均有所展宽,这是辐照样品的缺陷增加所导致的。当辐照剂量达到2.4×1016ions·cm−2时,图2(c)中 D 峰和 G 峰更加宽化,几乎无法分辨出D峰和G峰,这表明高辐照剂量会在样品表面产生更多的缺陷,并形成无定形碳。

图2(d)、(e)是经室温下1 MeV的Ar离子辐照,辐照剂量分别为1×1016ions·cm−2和3×1016ions·cm−2的C/C复合材料的拉曼光谱图。可以看出,与0.5 MeV的 Ar离子辐照,辐照剂量分别为 0.8×1016ions·cm−2和 2.4×1016ions·cm−2的C/C 复合材料有着极为相似的拉曼光谱图。这表明根据拉曼光谱分析,0.5 MeV和1 MeV的Ar离子对C/C复合材料基体表面的辐照损伤没有明显差别。

图1 0.5 MeV (a)和1 MeV (b)的Ar离子对C/C复合材料的辐照损伤随深度的分布Fig.1 Depth distribution of 0.5 MeV (a) and 1 MeV (b) Ar ion irradiation damage on C/C composites.

图2 C/C复合材料辐照前后的拉曼光谱图(a) 未辐照,(b) 0.5 MeV,0.8×1016 ions·cm−2,(c) 0.5 MeV,2.4×1016 ions·cm−2,(d) 1 MeV,1×1016 ions·cm−2,(e) 1 MeV,3×1016 ions·cm−2Fig.2 Raman spectra of unirradiated and irradiated C/C composites.(a) Unirradiated, (b) 0.5 MeV, 0.8×1016 ions·cm−2, (c) 0.5 MeV,2.4×1016 ions·cm−2, (d) 1 MeV, 1×1016 ions·cm−2, (e) 1 MeV,3×1016 ions·cm−2

2.2 SEM表面形貌表征

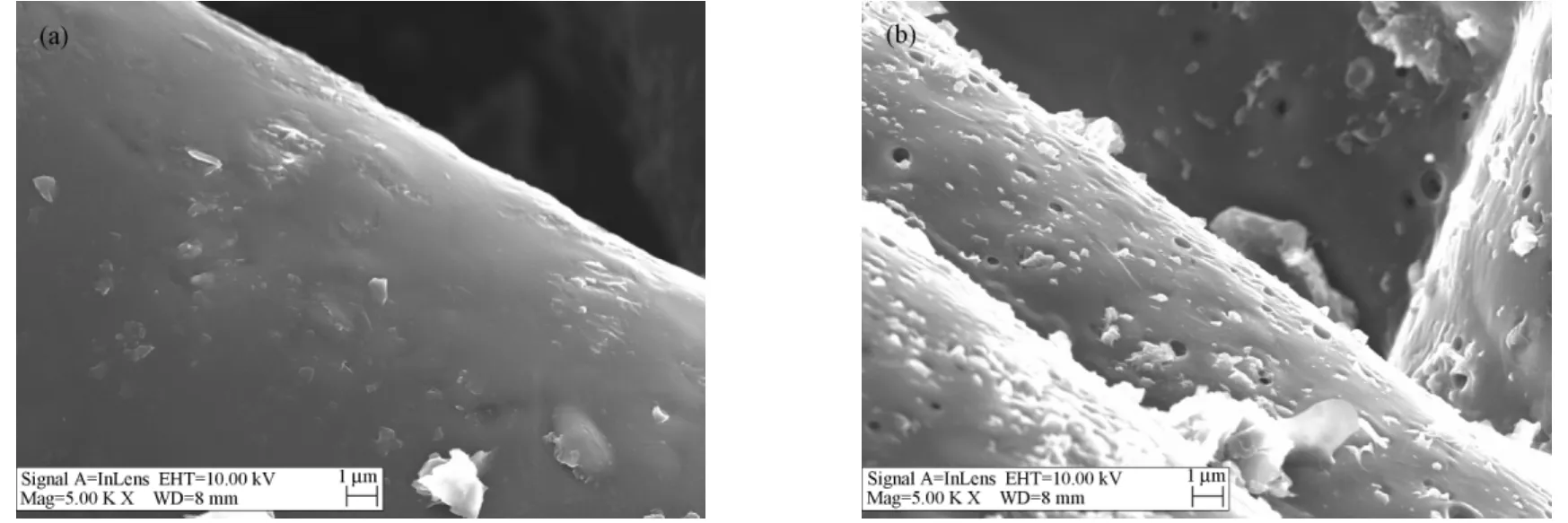

图3是样品辐照前的SEM图[12]。对于炭纤维水平排布的样品表面,低倍观察发现,辐照前样品中没有明显的缺陷(图3(a))。增加放大倍数,如图3(b)所示,炭纤维及沉积在炭纤维周围的热解炭表面较为光滑。

图3 辐照前C/C复合材料的低倍(a)和高倍(b)SEM图Fig.3 SEM images of unirradiated C/C composites at low magnification (a) and high magnification (b).

图4(a)、(b)是室温下0.5 MeV的Ar离子辐照后 C/C复合材料的 SEM 图。当辐照剂量为0.8×1016ions·cm−2时,C/C 复合材料基体表面产生了孔洞,孔洞密度约为107cm−2,孔径为100−300 nm;当辐照剂量增大到 2.4×1016ions·cm−2时,C/C 复合材料基体表面不仅有孔洞,而且出现较大的裂纹,孔洞和裂纹的密度约为 0.5×108cm−2,尺寸约为 1 μm。图4(c)、(d)是室温下1 MeV的Ar离子辐照后C/C复合材料的SEM图。当辐照剂量为1×1016ions·cm−2时,样品表面产生了少量孔洞,孔洞密度约为0.5×107cm−2,尺寸为 100−500 nm;当辐照剂量为3×1016ions·cm−2时,C/C 复合材料基体表面产生的孔洞和裂纹的密度约为 0.25×108cm−2,尺寸在0.3−1μm。说明通过Ar离子对C/C复合材料表面的不断轰击,使其粗糙化,并能形成一定数量孔洞和裂纹。

以上均是对炭纤维水平排布的样品基体表面进行辐照分析,而本文实验中所用C/C复合材料是采用聚丙烯腈基炭纤维作为增强体,其毡体是由网胎层和炭布层交替铺叠而成[13]。炭布层中的同一层面内的炭纤维在平行于层面的平面中是沿同一方向排布,且在相邻的炭布层中,炭纤维的排布方向呈90°夹角,故以上是对炭布层中热解炭基体表面的辐照损伤进行讨论。而网胎层中的炭纤维在空间呈杂乱无序分布。由于炭纤维的排列结构不同,即炭布层中炭纤维的体积含量较网胎层中的高,导致在热解炭沉积过程中,网胎层中的热解炭体积含量比炭布层中的高。

图5 Ar离子辐照后C/C复合材料的SEM表面形貌图Fig.5 SEM images of Ar ion-irradiated C/C composites with different energy and dose.

图5是网胎层中热解炭基体经辐照后的 SEM图。其中,图5(a)是经能量为 1 MeV,剂量为3×1016ions·cm−2的 Ar离子辐照后,C/C 复合材料基体表面的 SEM 图,图中基体表面出现了并不明显的凹陷。图5(b)是经能量为 0.5 MeV,剂量为2.4×1016ions·cm−2的Ar离子辐照后样品的SEM图,发现基体表面出现了明显的孔洞,孔洞的尺寸约在几十到几百纳米,密度约为2×108cm−2。对比图5(a)和(b),可以看出(b)中基体表面的孔洞数量更多。

根据SRIM计算,能量为0.5 MeV的Ar离子对C/C复合材料的最大辐照损伤深度比1 MeV的Ar离子的浅460 nm,且低能离子辐照的溅射比高能离子的溅射大,会对C/C复合材料基体表面产生更大的损伤。因此能量为 0.5 MeV、剂量为2.4×1016ions·cm−2的Ar离子对C/C复合材料基体表面的辐照损伤比能量为 1 MeV、剂量为3×1016ions·cm−2Ar离子造成的辐照损伤明显增加。

3 结语

(1) C/C复合材料经Ar离子辐照后产生缺陷,随着辐照剂量的增大,C/C复合材料基体表面的损伤增加,并在其基体表面产生一定数量的裂纹和孔洞,裂纹和孔洞的尺寸最大可接近微米量级。

(2) 在炭布层中,根据拉曼光谱分析,能量为0.5 MeV、剂量为 2.4×1016ions·cm−2的 Ar离子和能量为 1 MeV、剂量为 3×1016ions·cm−2的 Ar离子对C/C复合材料基体表面的辐照损伤没有明显差别;但是根据扫描电镜分析,前者对基体表面的辐照损伤比后者辐照产生的孔洞及裂纹的密度和尺寸增加近一倍。

(3) 能量为 0.5 MeV、剂量为 2.4×1016ions·cm−2的Ar离子对C/C复合材料网胎层中基体表面的辐照损伤比能量为 1 MeV、剂量为 3×1016ions·cm−2的Ar离子造成的辐照损伤明显增加,表明较低的能量可以对网胎层中热解炭基体产生更大的损伤。

1 邹林华, 黄勇, 黄伯云, 等. C/C复合材料的微结构及其与工艺、性能的关系[J]. 新型炭材料, 2001, 16(4):63−70 ZOU Linhua, HUANG Yong, HUANG Baiyun,et al. The relationship among microstructures, processing parameters and properties for carbon/carbon composites[J]. New Carbon Materials, 2001, 16(4): 63−70

2 Windhorst T, Blount G. Carbon-carbon composites: a summary of recent developments and applications[J].Materials & Design, 1997, 18(1): 11−15

3 李贺军. 炭/炭复合材料[J]. 新型炭材料, 2001, 16(2):79−80 LI Hejun. Carbon/carbon composites[J]. New Carbon Materials, 2001, 16(2): 79−80

4 谢仲生, 吴宏春, 张少泓. 核反应堆物理分析[M]. 西安: 西安交通大学出版社, 2004: 24−26 XIE Zhongsheng, WU Hongchun, ZHANG Shaohong.Analysis of nuclear reactor physics[M]. Xi'an: Xi'an Jiaotong University Press, 2004: 24−26

5 王正民, 陈进贵, 包宗渝, 等. 热中子引起235U裂变的碎片动能关联测量[J]. 原子能科学技术, 1979, 3:273−279 WANG Zhengmin, CHEN Jingui, BAO Zongyu,et al.Kinetic energy correlation measurement of fragments caused by fission of235U[J]. Atomic Energy Science and Technology, 1979, 3: 273−279

6 Tsai S C, Jen H Y, Kai J J,et al. Microstructural evolutions of three-dimensional carbon-carbon composite materials irradiated by carbon ions at elevated temperatures[J]. Progress in Nuclear Energy, 2012, 57:32−37

7 Paulmier T, Pichelin M B, Quéau D L. Structural modifications of carbon-carbon composites under high temperature and ion irradiation[J]. Applied Surface Science, 2005, 243: 376−393

8 Burchell T D. Radiation damage in carbon-carbon composites: structure and property effects[J]. Physica Scripta, 1996, T64: 17−25

9 Snead L L, Katoh Y, William E W,et al. Ceramic composites for near term reactor application[C]. Fourth International Topical Meeting on High Temperature Reactor Technology, Washington DC, USA, 2008

10 Chollon G, Takahashi J. Raman microspectroscopy study of a C/C composite[J]. Composites, 1999, A30: 507−513

11 Tuinstra F, Koenig J L. Raman spectrum of graphite[J].The Journal of Chemical Physics, 1970, 53(3): 1126−1130

12 梁加淼, 周庚衡, 贺连龙. C/C复合材料显微结构的微米、纳米尺度研究[J]. 新型炭材料, 2008, 23(1): 69−74 LIANG Jiamiao, ZHOU Gengheng, HE Lianlong. Microand nano-structural investigations of C/C composites[J].New Carbon Materials, 2008, 23(1): 69−74

13 张福勤, 黄伯云, 黄启忠, 等. C/C复合材料断口热解炭及其界面形貌SEM分析[J]. 矿冶工程, 2002, 22(3):93−95 ZHANG Fuqin, HUANG Baiyun, HUANG Qizhong,et al.Analysis of fracture morphologies of pyrocarbons and their interface in C/C composites by SEM[J]. Mining and Metallurgical Engineering, 2002, 22(3): 93−95