纳米SiO2纤维增强混凝土高温后性能

2014-10-13高丹盈

李 晗,高丹盈,邵 洛

(1.郑州大学 新型建材与结构研究中心,河南 郑州 450002;2.滨州恒达黄河水利工程维修养护有限公司,山东 滨州 256618)

当混凝土建筑结构遭受火灾高温时,其稳定性和安全性受到影响,对人员生命财产造成损害.已有研究表明[1-8],混凝土中掺入钢纤维和聚丙烯纤维能有效改善混凝土高温性能.纳米材料具有小尺寸效应、量子效应、表面效应和界面效应,在结构和物理化学性质等方面具有许多传统材料所不具备的特征,应用在混凝土中起到纳米填充和纳米增强的作用,改善混凝土中界面过渡区性能,优化混凝土的微观结构,降低孔隙率,增加抗渗透性,控制混凝土中钙的溶出,有效防止混凝土的各种劣化,提高传统混凝土材料性能[9-15].

已有的对于掺加纳米材料和纤维混凝土的研究大多为常温时的基本力学性能方面,对其高温性能的研究较少.为此,本文研究了钢纤维和纳米SiO2对混凝土在不同高温后的抗压、劈拉和抗折强度及其高温后变形性能的影响.

1 试验材料及方法

试验以钢纤维体积率和纳米SiO2掺量(纳米材料取代水泥量)为主要参数,设计了7种配合比,见表1.试块制作时,采用P O42.5硅酸盐水泥,级配良好的中砂,粒径5~20 mm级配连续的石灰岩碎石,JKH-1型粉状高效减水剂.钢纤维为钢锭铣削型AM i04-32-600,长径比34.32,抗拉强度 700MPa.为缓解混凝土高温爆裂,掺入适量束状单丝的聚丙烯纤维(PPF),长约19mm,直径48 m,比重0.91,熔点160℃,抗拉强度276MPa.采用的纳米二氧化硅(Nano-SiO2,简称NS)为VK-SH30白色粉末状,杂质含量lt;0.5%,平均粒径30 nm,比表面积 (200±10)m2/g,表观密度40~60 g/L,烧失量 1%(m/m),pH值5.0~7.0.拌合用水为自来水.

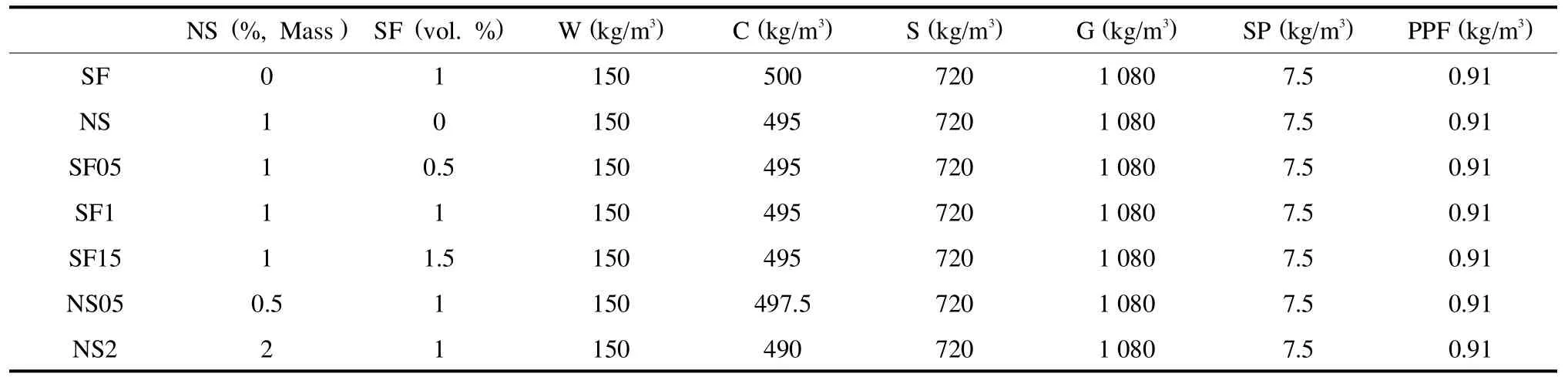

表1 配合比Tab.1 Mix proportion

测定立方体抗压强度、劈拉强度采用边长150mm的立方体试块,测定抗折强度用100mm×100mm×400mm的梁式试块.试块浇筑时,为使纳米材料和纤维均匀分散于拌合物中,采用强制式搅拌机拌合并规范投料和搅拌顺序.拌合前,先将水泥、纳米材料和减水剂充分混匀.搅拌机润湿后,加入粗细骨料,干拌1min,接着加入水泥、纳米材料和减水剂的混合物,再搅拌1m in.然后沿搅拌机作业面均匀撒入钢纤维和聚丙烯纤维,搅拌30 s.随后加水湿拌1min出料.试块在振动台上密实成型,在(20±5)℃的室内静置24 h后拆模,标准养护28 d后取出自然干燥;然后将试块放在炉内温度可自动控制的箱式电阻炉中加热,升温速率3.3℃/min,达目标温度200℃、400℃、600℃、800℃后恒温180m in,自动关机停止加热,试块随炉冷却至室温.对于高温后的试块,参照GB/T 50081-2002《普通混凝土力学性能试验方法标准》和 CECS 13:2009《纤维混凝土试验方法标准》的相关规定,在WHY-3000全自动压力试验机上进行试验.劈拉荷载-横向变形试验装置及方法参照文献 [16-17]进行.

2 结果与讨论

2.1 抗压性能

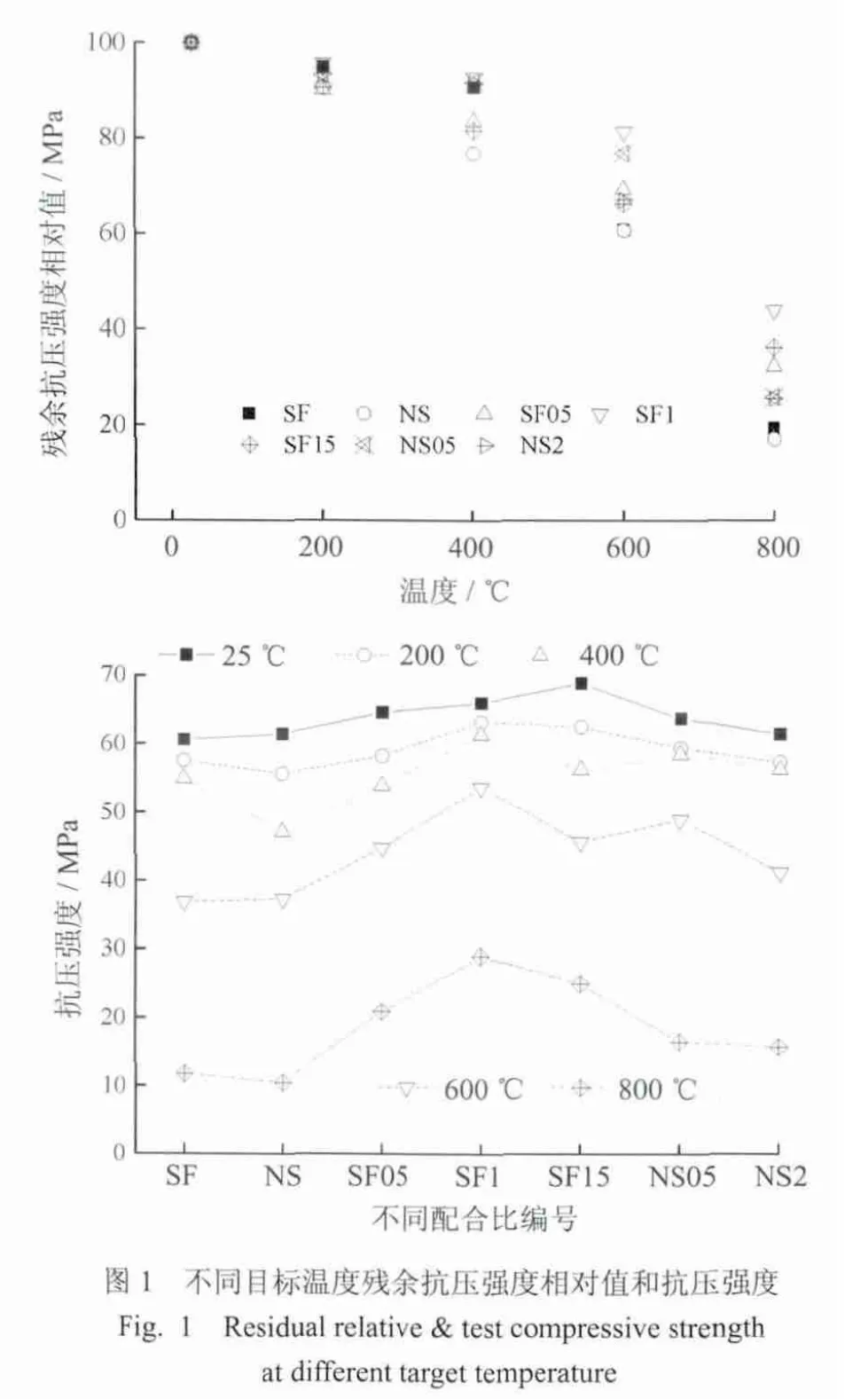

由图1可知,随温度升高,各组抗压强度逐渐降低,且与温度关系呈现出基本一致的特征:200℃后抗压强度略有降低,残余强度相对值(高温后强度,与常温时强度 之比,/ 称为残余强度相对值, 为混凝土经历最高温度)均大于90%;400℃后仍具有较好的抗压强度,600℃后抗压强度持续降低,残余强度相对值在60~80%;800℃后抗压强度降低较快.

高温后复合掺加纤维和纳米材料时的抗压强度优于单掺纤维或纳米材料的抗压强度.复合掺加时抗压强度随钢纤维体积率的增大呈增大趋势,掺入 NS高温后抗压强度有一定程度提高.400℃高温后,掺0.5%(SF05),1%(SF1)和1.5%(SF15)钢纤维抗压强度较不掺钢纤维时(NS)分别提高了14.4%,29.9%和19.3%,掺0.5%(NS05),1%(SF1)和2%NS(NS2)抗压强度较不掺NS时(SF)分别提高了6.4%,11.5%和2.4%;600℃高温后,钢纤维体积率1.0%(SF1)抗压强度较不掺纤维时(NS)提高了44.0%,残余抗压强度相对值提高了20.6%.依据本文试验数据,钢纤维最优掺量为1%,NS掺量1%时对高温后的抗压强度增益效果显著.

2.2 劈拉性能

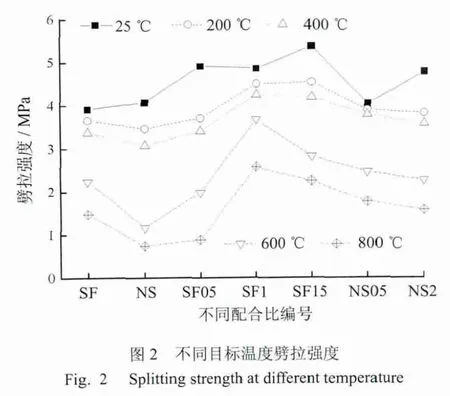

由图2、图3可知,高温后劈拉强度随温度升高明显降低,400℃前强度损失较少,400℃后损失加剧.与其他掺加钢纤维系列相比,高温后单掺1%NS时(NS系列)的劈拉强度最低,可见在混凝土中掺入钢纤维能有效提高混凝土高温后的劈拉强度.复合掺加纤维和纳米材料时,随钢纤维和纳米材料掺量的增大呈增大趋势,400℃高温后掺0.5%(SF05),1%(SF1)和1.5%(SF15)钢纤维劈拉强度较不掺钢纤维时(NS)分别提高了10.8% ,38.1%和36.3% ;掺0.5%(NS05),1%(SF1)和2%NS(NS2)劈拉强度较不掺 NS(SF)时提高了12.0%,25.8%和5.9%;掺1%钢纤维和1%NS时高温后劈拉强度最优.单掺1%NS在常温及400℃高温后,试块劈裂加载时一开即裂,劈拉荷载-横向变形曲线无下降段.掺入钢纤维改变了劈拉破坏形态,开裂后跨裂缝钢纤维起到阻裂增强作用,劈拉荷载变形曲线较为完整,下降段平缓.相同目标高温后,复合掺加1%钢纤维和1%NS(SF1系列)的劈拉强度和变形性能均明显优于单掺1%钢纤维(SF系列)或1%NS(NS系列)时.

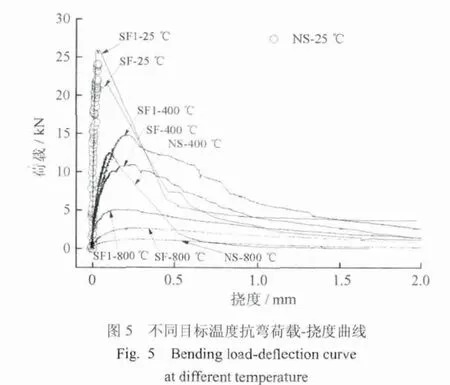

2.3 抗折性能

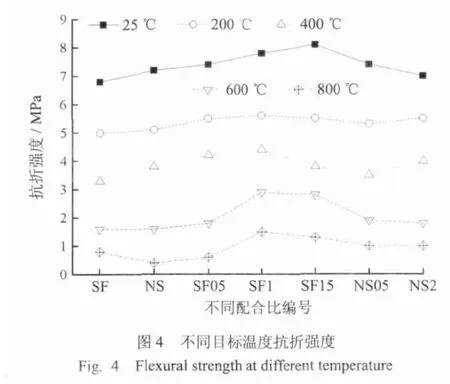

由图4、图5可知,高温后抗折强度随温度升高明显降低.400℃高温后残余抗折强度约为常温时的50%,800℃高温后抗折强度损失率大于80%.掺入纤维和纳米材料,常温和高温后抗折强度均得到一定程度的改善.600℃高温后,掺0.5%(SF05),1%(SF1)和1.5%(SF15)钢纤维抗折强度较不掺钢纤维(NS)时分别提高了11.9%,84.8%和76.6%;掺0.5%(NS05),1%(SF1)和2%(NS2)NS抗折强度较不掺NS(SF)时提高了16.6%,78.7%和9.8%.常温时单掺1%NS(NS系列),即未掺钢纤维梁式抗折试块破坏时一裂即断,表现出明显的脆性破坏特征,在受荷达峰值荷载前挠度较小,荷载-挠度曲线没有下降段;掺入钢纤维后,试块表现出较好的韧性,峰值荷载提高,荷载-挠度曲线饱满.由于高温劣化作用,峰值荷载明显降低,试块脆性降低,峰值荷载对应挠度较常温时增大,随挠度不断增大,峰值后承载力逐渐减小,下降段逐渐平缓.

3 结论

1)抗压强度在400℃前下降缓慢,400℃后下降较快,劈拉强度和抗折强度均随温度升高明显下降.

2)复合掺加纤维和纳米材料,抗压、劈拉和抗折强度随钢纤维体积率增大呈增大趋势,掺入纳米 SiO2各强度指标均有一定程度的提高.

3)掺入钢纤维改善了劈拉和抗折破坏形态,跨裂缝钢纤维起到阻裂增强作用,变形曲线完整饱满,下降段平缓.复合掺加钢纤维和纳米SiO2劈拉和抗折变形性能均优于单掺钢纤维或纳米SiO2.

[1]高丹盈,李晗,杨帆.聚丙烯-钢纤维增强高强混凝土高温性能 [J].复合材料学报,2013,30(1):187-193.

[2]董香军.纤维高性能混凝土高温、明火力学与爆裂性能研究 [D].大连:大连理工大学,2006.

[3]Abdul-Hamid JAl-Tayyib,MesferM A l-Zahrani.Use of polypropylene fibers to enhance deterioration resistanceof concrete surface skin subjected to cyclicwet/dry seawaterexposure[J].ACIMaterials Journal,1990,87(4):363-370.

[4]Peng Gaifei,Bian Songhua,Guo zhanqi,et al.Effect of thermal shock due to rapid cooling on residualmechanical properties of fiber concrete exposed to high temperatures[J].Construction and Building Materials,2008,22(5):948-955.

[5]Chern JC,Yang H J,ChenHW.Behaviorofsteel fiber reinforced concrete inmultiracial loading[J].ACIMaterials Journal,1993,89(1):32-40.

[6]Balaguru P.Contribution of fibers to crack reduction of concrete composites during the initial and final setting period[J].ACIMaterials Journal,1994,91(3):280-288.

[7]HolschemacherK,Mueller T,Ribakov.Effectofsteel fibersonmechanicalpropertiesofhigh-strength concrete[J].Materialsand Design,2010,31(5):2604-2615.

[8]Wang Z,Liu Y,Shen R.Stress-strain relationship of steel fiber-reinforced concrete under dynamic compression[J].Construction and Building Materials,2008,22(5):811-819.

[9]Sobolev K,Ferrada-GutiérrezM.How nanotechnology can change the concreteworld:Part1[J].American Ceram ic Society Bulletin,2005,84(10):7-14.

[10]Tao Ji.Preliminary study on thewater permeability andmicrostructure of concrete incorporating nano-SiO2[J].Cementand Concrete Research,2005,35(10):1943-1947.

[11]Jo BW,Kim C H,Tae G H,etal.Characteristicsof cementmortarw ith nano-SiO2particles[J].Construction and Building Materials,2007,21(6):1351-1355.

[12]Chong K P,GarbocziEJ.Smartand designerstructuralmaterialsystems[J].Progressin StructuralEngineeringandMaterials,2002,4(4):417-430.

[13]Gaitero JJ,Campillo I,Guerrero A.Reduction of the calcium leaching rate of cement paste by addition of silica nanoparticles[J].Cementand Concrete Research,2008,38(8):1112-1118.

[14]Jennings H M,Bullard JW,Thomas JJ,etal.Characterization andmodeling of poresand surfaces in cementpaste:correlations to processing and properties[J].Journalof Advanced Concrete Technology,2008,6(1):5-29.

[15]Qing Y,Zenan Z,LiS,etal.A comparativestudy on thepozzolanicactivitybetweennano-SiO2and silica fume[J].JournalofWuhan University of Technology Materials Science Edition,2008,21(3):153-157

[16]高丹盈,赵军,汤寄予.掺有纤维的高强混凝土劈拉性能试验研究 [J].土木工程学报,2005,38(7):21-26.

[17]汤寄予,高丹盈,赵广田.钢纤维高强砼劈拉强度-变形曲线的测试技术 [J].仪器仪表学报,2004,25(4):23-24.