延迟焦化装置焦炭塔顶油气管线的管道设计

2014-10-11陈江波中石化洛阳工程有限公司洛阳471003

陈江波中石化洛阳工程有限公司 洛阳471003

目前,提高重油转化深度、增加轻质油品产量的主要工艺技术是延迟焦化、渣油催化裂化和渣油加氢处理等。由于延迟焦化工艺对原料的适应性强、柴汽比高、投资少、设计和建设周期短、经济效益好等优点,近年来在国内被广泛采用。

延迟焦化工艺是将减压渣油、减粘渣油、催化油浆、溶剂抽提的半沥清等重质原油经热裂化转化为气体、轻质、中质馏分油和焦炭的热加工过程。具体是将重质油在加热炉中加热,采用高的流速及高的热强度,使油品在加热炉中短时间内达到结焦反应所需要的温度,然后迅速离开加热炉进入焦炭塔,从而使结焦反应基本不在加热炉中进行,而延迟到焦炭塔中进行的加工工艺。将这些气体、轻质、中质馏分油从焦炭塔顶转移到分馏塔进行分馏的管线便是焦炭塔顶油气管线,本文结合某公司1400kt/a延迟焦化装置(一炉两塔),对焦炭塔顶油气管线的管道设计中应当注意的问题进行分析。

1 焦炭塔、焦化炉及分馏塔的平面布置

在进行延迟焦化装置的平面布置设计时,要结合已有的地形情况,处理好焦炭塔、加热炉及分馏塔的位置关系。由于原料在焦化加热炉到焦炭塔的管道中极易结焦,焦化加热炉与焦炭塔的布置可以不受防火间距的限制(国家标准GB 50160-2008第5.2.2条),在满足操作、检修要求的情况下,布置得越紧凑越好;分馏塔也应尽量靠近焦炭塔,以缩短油气管线的长度。加热炉前副管桥与焦炭塔及主管桥平行布置,分馏塔布置在焦炭塔附近,不仅缩短了焦炭塔进料线和塔顶油气管线的长度,减少了介质在管道内结焦的可能性,同时也减少了合金钢管道的用量,节省了投资。具体布置见图1。

图1 延迟焦化一炉两塔布置图

2 焦炭塔顶油气管线的材料选用

延迟焦化装置所加工的重质原油多为高硫原油,而塔顶油气管线的操作温度较高,一般最高温度大于425℃。当温度为230~330℃时,油气中的硫化物分解生成H2S,开始对管道产生腐蚀;随着温度进一步升高,当温度为330~400℃时,H2S开始分解为H2和S,生成的S与Fe反应生成FeS覆盖在管道内表面形成一层保护膜,防止设备发生进一步腐蚀。但在有酸存在的情况下(如环烷酸),酸可以与FeS发生反应,破坏保护膜,裸露的钢材继续发生腐蚀,故环境中酸的存在强化了硫化物对管道的腐蚀;当温度为425~430℃时,高温硫对碳钢管道腐蚀速率最大;当温度大于480℃时,硫化物已完全分解,腐蚀速率反而下降[1]。焦炭塔顶油气管线的操作温度属于高温硫对碳钢管道腐蚀最强的温度范围,在高温硫腐蚀环境下,最有效的措施是提高管材的抗腐蚀性能,一般采用耐蚀合金材料。该材料抗高温硫腐蚀的能力主要随材料中铬含量的增加而增强。在还原性的含硫介质中,钢材中Cr质量分数为15%~20%,可以大幅增强钢材的抗硫腐蚀能力,但钢材的造价会随着Cr含量的增加而显著增加。由于塔顶油气管线不会发生高温环烷酸腐蚀,国内一般使用价格低廉的12Cr5Mo耐热钢。该合金钢具有良好的抗氧化性、耐腐蚀性和组织稳定性;热强性能较高,且工艺性能良好。

阀门选用高温耐磨球阀,以防止焦炭粉造成阀门失灵。由于该阀门操作频繁,而且管径大,在投资和其他条件允许的情况下,采用电动程控执行机构,以减轻工人劳动强度和提高阀门的安全性,见图2。

安装时阀体的高压端应在各支管的汇合端,不得装反。这种安装,不仅能有效切断油气、避免造成事故,而且还可以延长阀门的使用寿命。

保温材料选用导热系数小,并且耐高温的硅酸盐制品,以减少热损失,并延长使用寿命。

图2 高温耐磨球阀布置图

3 焦炭塔顶油气管线的管道设计与应力分析

焦炭塔顶油气管线的管道设计应按照尽量短而直的原则,以减少弯头数量和缩短管道长度,减小管内压力降和防止介质在管内结焦。但是,该管系管径较大(本装置为DN600),操作为变温操作(常温约425℃),介质流速较大,操作介质频繁变化。焦炭塔除正常操作工况外,还有小吹气、大吹气、小给水、大给水、油气预热等多种工况,而且,由于两塔频繁切换操作,因此整个管系的工况非常复杂,管系的布置应该进行详细的、多工况的应力分析[2]。焦化装置焦炭塔及塔顶油气管线的操作工况见表1。

表1 焦炭塔及塔顶油气管线的操作工况(℃)

管系的应力分析采用由美国COADE公司开发的CAESARⅡ软件进行。该软件是以梁单元模型为基础的有限元分析程序,可以进行静力和动力分析,可以根据ASME B31系列和其它国际标准进行应力校核,还可以根据WRC、API、NEMA标准进行静设备和动设备的受力校核。

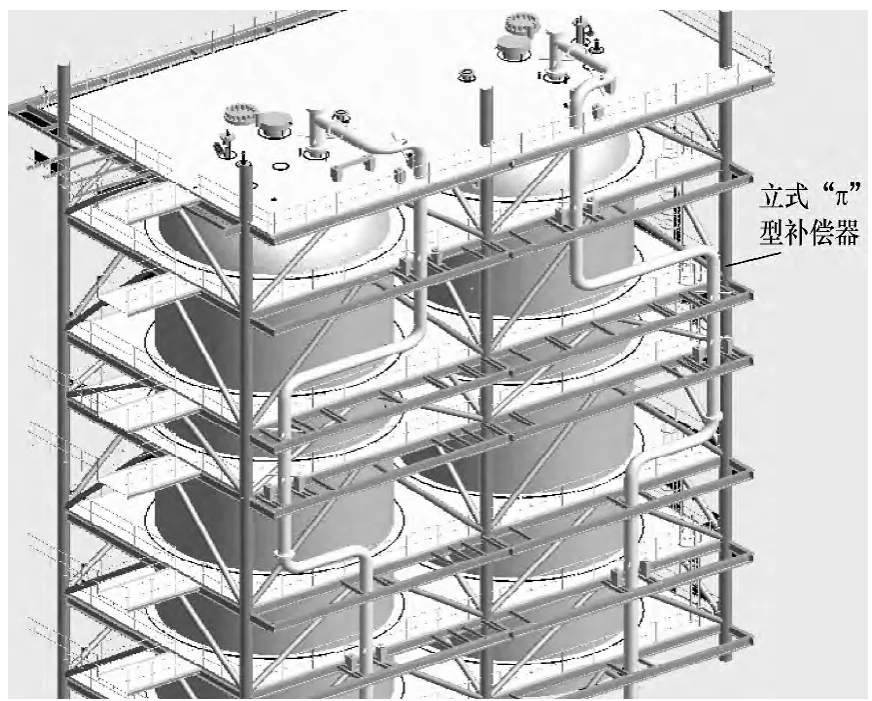

焦炭塔顶油气管线复杂的操作工况使该管系不但存在材料热胀引起的管道应力问题,还存在不同介质的流动状态引起的管道振动问题。在以往的焦化装置设计中,塔顶油气管线在焦炭塔顶部附近设置立式“π”型补偿器,见图3,用于吸收焦炭塔和其油气管线之间因温度和材料不同而引起的塔顶油气管线和焦炭塔之间的热膨胀量的差值,以减小管道自身的受力及对焦炭塔管嘴的作用力。但从已建成的几套装置反馈的信息来看,架空的立式“π”型补偿器容易发生振动。由于该油气管道介质为汽液混相,工况交替变化,而立式“π”型补偿器处于高空架空状态,其刚度很难用支架约束住,因此振动很难控制。随着装置处理量的增加,塔顶油气管线尺寸也需要越来越大,但由于装置布置的限制,立式“π”型补偿器的结构尺寸则会受到限制,因此,管道的应力和设备管嘴的受力会越来越大,不能满足管道和设备的受力要求,控制立式“π”型补偿器处的振动也会越来越困难。这就要求油气管道布置做进一步优化。

图3 焦炭塔顶油气管线以往布置图

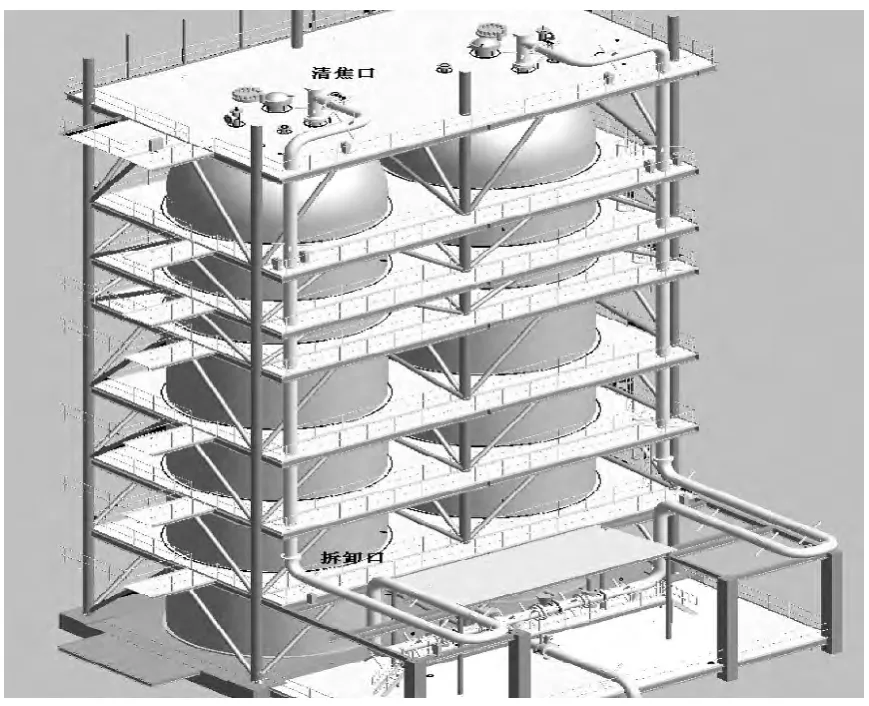

本装置采用在焦炭塔下部的框架平台EL+25000处设置水平“∏”型补偿器并在塔顶油气出口管嘴附近做了一个相当于水平“∏”型的拐弯见图4,将吸收膨胀的“∏”型弯放在了焦炭塔下部的框架平台处,不但能有效的吸收油气管线与焦炭塔之间由温差引起的热胀变形,而且水平“∏”型补偿器通过框架梁支撑,接触面加大,管系的刚度得到加强,振动便会减弱。当油气管线直径增大时,框架平台处的水平“∏”型补偿器可适当加宽加长,管系的热胀及振动就会很容易得到控制。而塔顶油气出口管嘴附近的拐弯也可以大幅减小塔顶油气管嘴的受力,并且塔顶油气管嘴处螺栓增加了预紧碟簧垫片。当螺栓拧紧时,该垫片将吸收的机械能转化为势能储存在碟簧中,当设备由于温度、压力变化或机械振动导致螺栓预紧力松弛时,释放势能转化为机械能,对螺栓的预紧力进行补偿,使螺栓的预紧力始终保持在垫片密封所需要的预紧力范围之内。在一定程度上减少了由于焦炭塔冷热交替运行工况,引起设备管嘴处螺栓出现应力松弛造成法兰泄漏的可能,为装置的长周期安全平稳运行提供了有力保障,也减轻了工人的劳动强度。

图4 焦炭塔顶油气管线本装置布置图

4 焦炭塔顶油气管线的支架设计

管道支架设计是管道设计的重要组成部分。在设计油气管线的支架时,必须严格按照管道应力分析结果,综合考虑,逐一工况校核支架在多种工况组合中的适用性。由于焦炭塔塔身高、位移量大,因此该管系塔顶附近的支架多为恒力弹簧支架。根据应力分析结果,靠近塔顶管嘴处设弹簧承重支架,以减小焦炭塔和管线热胀量不一致对塔管嘴的作用力及减小支架对焦炭塔管嘴的反力。竖直管线的第一个支架也为弹簧承重支架,用以承受竖直管的重量。竖直管的下部在适当位置设导向支架,用以固定管线,防止晃动。

当焦炭塔的温度高于油气管线温度时,管道向上位移,而焦炭塔的温度低于油气管线温度时,油气管线将以管道上的某一标高为临界点,临界点以上的管道向上位移,临界点以下向下位移。根据应力分析结果,本装置油气管线的临界点位于距管嘴以下约15m的地方,那么对位于临界点以下的“∏”型补偿器处支架的设计就应特别注意,在选用弹簧支架时,既要留出向上的位移空间,也要满足向下的位移要求,这就需要向弹簧生产商提出特别要求,将弹簧的定位销按设计要求进行特殊定位。

5 焦炭塔顶油气管线的操作检修措施及预制安装

在设计该管道时,应充分考虑到该管系容易结焦、操作频繁的特性,在经常操作的地方须设置操作和检修平台,以方便操作和在线检修(图2)。同时还应在管道上适当设一些拆卸法兰(如“∏型弯”头处),方便安装及检修;并在易结焦部位(塔顶)设置清焦法兰和法兰盖,便于在线清焦时使用(图3)。

该管道下料前应核实各管道组成件的实际结构尺寸,控制管道及阀组的总尺寸不变,合理利用直管段调整连接尺寸。预制时,应在直管段预留活口,以调节制造和施工带来的误差。安装时先从焦炭塔管嘴开始安装,敷设框架管道要注意保证垂直管道的垂直度。

6 高温耐磨球阀的蒸汽密封管设计

高温耐磨球阀在密封面和阀的盘根处需采取蒸汽密封和吹扫,防止阀内密封面和盘根处结焦。而各处的吹扫蒸汽用量不同,为保证球阀密封面不结焦和减少蒸汽的消耗量,通过在用汽点的管道上安装限流孔板来控制。在管道设计时,对各限流孔板编号加以区分,可成组安装,但同时也需考虑操作方便和便于球阀的检修。蒸汽主管应为专用管道,不能与管道吹扫蒸汽接在一起,以保证稳定的压力和足够的用汽量。

7 结语

在焦炭塔顶油气管线的设计过程中,以上所探讨的问题相对比较典型、在设计过程中应加以重视,设计改进也是在不断吸取已建成装置的经验而获得的。因此,只有在不断总结及摸索中,管道设计的安全性、合理性、经济性及美观性等因素才能更好的得到体现,才会做出精品工程。

1 杜荣熙,肖 翔.延迟焦化装置大油气管线减薄原因分析[J].石油化工腐蚀与防护,2001,18(4):9-10.

2 王桂华.大型焦化装置焦炭塔顶油气管道的受力分析[J].石油化工设备技术,2009,30(3):23-27.