某型飞机平尾间隙研究和改进

2014-10-11章越超王建华张玉华

章越超,张 华,王建华,张玉华

(中航工业洪都,江西 南昌 330024)

0 引言

在某型飞机检查维护过程中,发现几次平尾搭接线断裂现象,限位块零件变形磨损,以及螺母、锥形衬套的现处位置与初始安装位置不一致;某架飞机上螺母出现松动,在检查某些架次平尾间隙时发现平尾间隙超差。虽经工厂多次处理,但因没有系统分析问题产生的原因,故障未彻底排除。

为消除飞机安全隐患,从根本上解决问题,作者根据平尾安装结构形式、轴承结构特点和以前多次排故的经验教训,对平尾安装间隙进行了详细理论分析,评估了平尾安装间隙对飞机使用的影响,针对存在问题的飞机提出解决措施,并为平尾安装、设计提出改进措施。

1 某型飞机平尾安装原理和问题分析

1.1 平尾结构简介

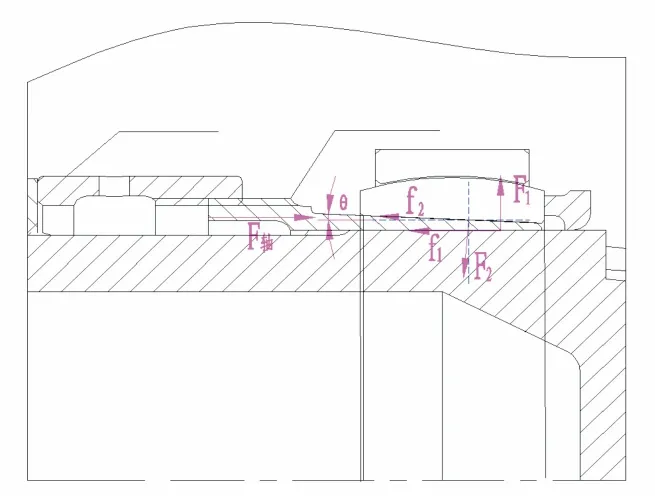

某型飞机平尾安装形式如图1所示,其原理为:摇臂通过4只衬套与转轴固定连接;摇臂与螺母左端面贴合,限制螺母轴向移动,用专用定力扳手拧紧螺母后,消除转轴与锥形衬套、锥形衬套与大轴承内圈之间的径向间隙,大轴承外端通过挡圈固定其位置;在小轴承端,用专用定力扳手拧紧螺栓,消除止动垫圈与小轴承之间的轴向活动间隙。最后安装限位块,限位块一端卡在锥形衬套缺口内,一端通过螺钉固定在螺母上,防止螺母与锥形衬套相对转动。

图1 某型飞机平尾转轴安装结构

1.2 平尾工作原理

平尾舵机通过拉杆推动摇臂,摇臂带动平尾实现正常转动;大、小轴承为球面轴承,通过轴承内圈滑动实现正常工作。锥形衬套锁紧大轴承后,它们之间的静摩擦力远大于轴承内圈的滑动摩擦力,从而使大轴承正常转动。锥形衬套、螺母与平尾转轴三者之间无相对运动,成为一个整体。通过控制舵机拉杆的行程,使平尾正常工作。

1.3 平尾使用过程中发现的问题

在某型飞机检查维护过程中,陆续发现几次平尾搭接线断裂现象,限位块零件变形磨损,同时发现螺母、锥形衬套的现处位置与安装时的初始位置不一致;某架飞机上螺母出现松动;某些架次平尾间隙检查发现平尾间隙超差。

1.4 问题分析

通过对平尾转轴结构和安装原理的分析可知,锥形衬套能否锁紧平尾转轴和大轴承,是实现平尾正常工作的关键。根据1.3发现的问题,分析出以下可能的原因:

1.4.1 锥形衬套未锁紧

锥形衬套未锁紧平尾转轴和大轴承,径向间隙未消除,导致其锥面与大轴承内圈之间出现滑动摩擦,使锥形衬套、螺母与转轴之间产生相对转动。当转至正下方,搭接线长度不够,导致搭接线断裂,限位块变形磨损。

1.4.2 平尾安装不到位

平尾安装不到位,大轴承与挡圈之间存在轴向间隙。安装过程中螺母将锥形衬套推入大轴承内圈,由于间隙的存在轴承内圈向外走直至其端面与挡圈贴合;此时大轴承球面产生偏心,不能正常转动(即轴承内圈卡死),内外圈的滑动摩擦力增大,产生三种可能的后果:

1)当轴承球面滑动摩擦力大于锥形衬套与轴承内圈之间的静摩擦力时,锥形衬套由静摩擦变为相对轴承内圈的滑动摩擦,产生相对轴承的运动;

2)当轴承球面滑动摩擦力大于锥形衬套与转轴之间的静摩擦力时,锥形衬套抱紧轴承,而衬套与转轴之间由静摩擦变为滑动摩擦,产生相对转轴的运动;

3)当轴承球面滑动摩擦力大于锥形衬套与轴承内圈之间、锥形衬套与转轴之间的静摩擦力时,锥形衬套、转轴、轴承之间由静摩擦变为滑动摩擦,三者产生相对运动。

当螺母转至转轴正下方,搭接线长度不够,导致搭接线断裂,限位块变形磨损。

1.4.3 限位块刚度不够

当出现上述非正常工作现象时,锥形衬套承受的摩擦力传递给限位块,限位块承受较大的弯扭矩,在原设计剩余强度不足的情况下,产生塑性变形。

某系列飞机平尾出现的故障现象主要是搭接线断裂和间隙超差。要实现平尾正常转动,必须保证平尾转轴安装到位,控制轴向间隙,并同时消除锥形衬套与转轴和大轴承之间的径向间隙,保证螺母、锥形衬套和平尾转轴之间无相对运动。

2 锥形衬套与平尾转轴、大轴承之间的间隙产生原因和分析

锥形衬套与大轴承、转轴之间的间隙分为径向间隙和轴向间隙。

平尾安装时,理论上要求锥形衬套锁紧转轴,锥形衬套与大轴承内圈之间完全消除间隙,即径向间隙为零,但实际上零件在制造、装配过程中存在偏差。

轴向间隙即锥形衬套到大轴承端面之间的距离,该间隙是客观存在的,须控制在合理范围内。

某飞机平尾转轴局部结构尺寸如图2,以下将详细分析影响锥形衬套径向和轴向间隙的因素。

图2 平尾转轴局部尺寸

2.1 影响径向间隙的因素

2.1.1 锥形衬套的锥度

锥形衬套的锥度理论值为(1:12K7),零件存在制造公差,理论上允许存在,锥度公差须严格控制,确保锥面充分贴合。

2.1.2 大轴承内圈的锥度

大轴承内圈的锥度理论值为(1:12),零件存在制造公差,理论上允许存在,锥度公差须严格控制,确保锥面充分贴合。

2.1.3 锥形衬套内、外圈的光洁度

光洁度影响其与轴承内圈、转轴的贴合,光洁度太差将导致贴合面产生间隙。

2.1.4 平尾转轴的光洁度

光洁度影响平尾转轴与锥形衬套的贴合,光洁度太差将导致贴合面产生间隙。

2.1.5 锥形衬套的厚度

若厚度不均或者出现超差,也会导致锥形衬套与大轴承内圈、平尾转轴之间产生间隙。

2.1.6 锥形衬套内径与平尾转轴的公差配合

两者为间隙配合φ105 H8/f7,间隙值大小影响锥形衬套的变形。

2.1.7 锥形衬套外径与大轴承内圈的公差配合

2.1.8 装配不合理产生的间隙

若平尾未安装到位,大轴承与挡圈存在间隙时,安装锥形衬套时大轴承产生偏心,轴承球面不能正常转动,此时大轴承卡死,锥形衬套和拧紧螺母产生相对转动。

2.2 影响轴向间隙的因素

2.2.1 摇臂和大轴承端面之间的距离

锥形衬套一端顶住摇臂,另一端顶住大轴承内圈,该距离理论值为119±0.1。

2.2.2 零件制造公差累积

1)摇臂:长度为69,目前为自由公差,即69±0.37

2)螺母:长度为40,目前为自由公差,即40±0.31

3) 挡圈:长度为9±0.1

4)锥形衬套:长度尺寸65,目前为自由公差,即65±0.37

上述摇臂、螺母和挡圈三个零件的制造公差累计产生的误差为±0.78mm,摇臂和衬套之间的距离公差±0.1mm,因此锥形衬套轴向活动距离为76±0.88mm,锥形衬套的理论尺寸为65±0.37,则锥形衬套与螺母之间螺纹的咬合区域宽度为5.6±1.25 mm,即4.35~6.85mm之间,螺距P=1.5,则锥形衬套与螺母之间螺纹的咬合圈数在2.9~4.57圈之间。

2.2.3 大轴承端的拧紧力矩

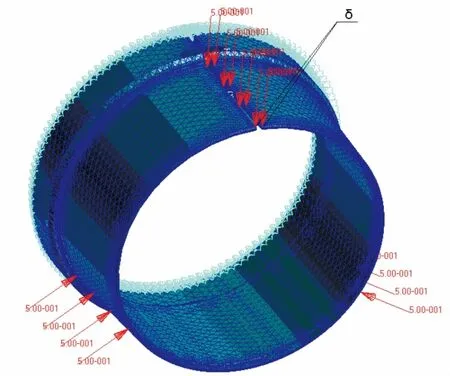

拧紧力矩通过螺母上的内螺纹,以轴向力传递到锥形衬套上,推动锥形衬套挤进大轴承内圈。安装到位后,锥形衬套所受的轴向力、外锥面与轴承内圈的压力和静摩擦力、衬套内圈与转轴的压力和静摩擦力达到平衡状态。其受力情况如图3所示。因此拧紧力矩的大小决定了锥形衬套的轴向位移。以下将从理论上分析和计算拧紧力矩的大小。

图3 锥形衬套受力分析

1)符号定义

F轴为锥形衬套所受轴向力;

F1为转轴对锥形衬套的压力;

f1为因F1产生的静摩擦力 f1=μF1;

F2为大轴承内圈对锥形衬套的压力;

f2为因F2产生的静摩擦力 f2=μF2;

μ为静摩擦系数(无润滑钢对钢情况下μ=0.45);

θ为锥度1:12 (对应的角度 sinθ=0.083 cosθ=0.997);

δ为锥形衬套受挤压产生的变形量;

S为锥形衬套外锥面面积(S=0.012m2)。

2)受力分析

根据受力平衡原理,锥形衬套安装到位后,其所受的轴向力,大轴承内圈的压力、平尾转轴的压力和静摩擦力之间达到平衡状态:

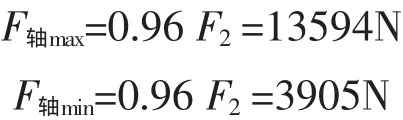

求解可得:F轴=(2μcosθ+sinθ-μ2sinθ)F2≈0.96 F2

3)锥形衬套的变形量

锥形衬套锁紧转轴和大轴承时,其锥面受轴承内圈挤压而变形,变形量δ(纵向切口对应两点之间的相对位移,见图4)与其外锥面所受压力成正比,锥形衬套内径与转轴外径为间隙配合φ102H8/f7,即径向间隙值a在0.036~0.125之间。

图4 有限元加压模型

4)有限元分析

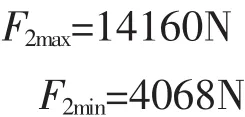

根据有限元分析模型,假定锥形衬套受挤压时四周压力均匀,即P为定值,可计算出锥形衬套变形达到δmax和δmin时:

计算得:

5)锥形衬套轴向力计算

根据2)可知,锥形衬套所受轴向力与锥面所受压力成正比:

6)拧紧力矩与轴向力的关系

用定力扳手拧紧螺母时,安装力矩M与轴向力F轴的关系参考HB/Z 251-1993螺栓连接拧紧力矩与轴向力的关系:

式中:d为螺纹公称直径;

K为螺栓拧紧力矩系数;

f为拧紧螺母的当量摩擦系数。

根据航标,f=0.117

代入公式(2),K=0.128

代入公式(1),M max=250N·m M min=71.7 N·m

7)结果分析

根据上述计算结果,在锥形衬套内径公差范围内,用71.7~250N·m的力矩就可以使锥形衬套锁紧转轴,若进一步加大力矩,则不会使衬套进一步变形,有可能使大轴承内圈沿轴向发生位移,即产生轴向游隙。

以上分析计算为理想状况,即只在地面平衡状态下,未考虑外载和自身重力因素,计算过程中包含一些假设,与实际受力情况略有出入。

2.2.4 锥形衬套的变形

锥形衬套变形时,沿大轴承方向移动。以下将研究锥形衬套变形量与轴向间隙之间的关系。

1)锥形衬套的配合

锥形衬套内径与转轴外径为间隙配合φ102H8/f7,即间隙a为0.036~0.125之间;大轴承内圈为φ,锥形衬套外径φ,两者为过盈配合,间隙b为负值(-0.05,-0.125)。

2)锥形衬套锁紧转轴、大轴承时的变形量

锥形衬套锁紧转轴、大轴承时,锥形衬套内径变形至与转轴外径尺寸相同,此后无法继续变形,此时锥形衬套内径与转轴外径、锥形衬套外径与大轴承内圈之间的间隙完全消除。在此过程中,须变形的间隙c=a+b,即为(-0.089,0.075)。

锥形衬套外锥面锥度为1:12,因此衬套锁紧转轴、大轴承时,轴向移动量d(锥形衬套最终位置与大轴承内圈端面之间的距离):

注:当锥形衬套安装到位时,其位置如图5所示,定义此时轴向移动量为0,考虑到零件实际公差配合,当锥形衬套端面凸出于大轴承内圈端面时,定义为正值,反之为负值。

图5 锥形衬套与大轴承位置

3)锥形衬套轴向间隙分析

根据图5,大轴承内圈存在0.6×0.6的倒斜角,其端面顶住挡圈,因此锥形衬套端面理论最大凸出量为0.6mm。根据上述计算结果,在零件公差范围内,锥形衬套安装到位后,其端面可能凸出大轴承内圈端面,也可能在大轴承内圈以内,间隙值在-0.534~0.45mm之间,即凸出量为0.45mm(小于0.6mm),处在理论范围内。因此目前锥形衬套与大轴承、转轴之间的公差配合是合理的。

根据前面零件制造公差累积的分析和计算,锥形衬套与螺母之间螺纹的咬合区域宽度为5.6±1.25 mm,结合锥形衬套与转轴、大轴承内圈的配合公差后,螺纹咬合区域宽度为,即宽度为3.95~7.384mm,螺纹圈数在2.63~4.92之间。考虑到咬合区域的螺纹连接强度,应增加螺纹圈数,因此,须控制相关零件的尺寸公差。

2.3 锥形衬套间隙对飞机的影响

根据2.1、2.2的分析,间隙的存在直接影响到平尾转轴的正常工作,从而影响飞行安全。因此须采取措施,减小锥形衬套的轴向和径向间隙,保证螺母、锥形衬套和平尾转轴之间无相对运动。

2.4 改进建议

根据上述2.1和2.2的分析和研究,结合影响平尾安装间隙的多方面因素,提出下列意见,控制相关零件的结构尺寸:

1)控制锥形衬套的锥度(1:12K7)和大轴承内圈的锥度(1:12)。

2)保证锥形衬套内、外圈及平尾转轴φ102f7区域的光洁度(Ra0.8)。

3)控制锥形衬套的壁厚差。

4)摇臂、螺母和挡圈的轴向尺寸公差应走上差(目前为自由公差),增加螺纹咬合圈数。

5)安装平尾时大轴承端用专用定力扳手,控制拧紧力矩。

6)保证锥形衬套与大轴承内圈、转轴的公差配合,使锥形衬套轴向位移在理论范围内。

3 现有平尾排故措施分析

针对某型飞机平尾使用和维护过程中发现的问题,已对该系列飞机做了全面检查,并进行排故和改进。

3.1 现有更改措施

3.1.1 加强限位块零件

将限位块零件由钣金件改为机加件,零件厚度由1mm改为3mm;如图6所示。

图6 限位块零件加强示意

限定其安装位置,全部在正上方位置,一端卡在锥形衬套缺口内,一端卡在摇臂槽内,并通过螺钉固定在螺母上,如图7所示。

3.1.2 改进锥形衬套

提高锥形衬套锁紧平尾转轴、大轴承的可靠性,增加三处纵向切口,已将该系列飞机全部更换新锥形衬套,如下图8所示。

更换新锥形衬套后,重新安装平尾时比原先容易(安装力矩变小),平尾操纵间隙检查中发现间隙值比原先更小。说明增加切口数量后更容易锁紧平尾转轴、大轴承。

图7 限位块零件安装

图8 新锥形衬套

3.1.3 标记红线和定期检查

平尾安装完成后,在锥形衬套、螺母与摇臂表面之间画一条长红线,以便今后检查三者之间是否存在相对偏转现象;同时在限位块的两颗螺钉头上画两条短红线,以便今后检查螺钉是否松动。在飞机使用过程中,定期对平尾进行检查和维护。

4 设计改进措施

根据前面对平尾安装、使用过程中的问题、排故措施以及安装间隙的分析,可以看出,公差控制不合理,零件制造加工不到位,平尾安装不规范是产生安装间隙的重要原因。因此提出以下改进措施,减小安装间隙。

4.1 提高锥形衬套的加工要求

锥形衬套是影响平尾间隙的关键零件,在参考同类飞机全动平尾的结构原理和间隙控制方法后,将该零件由一般件改为关键件,确保达到设计要求。

4.2 控制零件的制造公差

控制摇臂、螺母和挡圈零件的制造公差,由自由公差改为单边公差。

4.3 明确平尾安装步骤

此前平尾安装缺乏统一的安装步骤和方法,因人而异,安装不规范也是导致平尾使用过程中产生间隙问题的一个重要原因。因此在现有安装方法的基础上,结合平尾实际安装过程中的问题和经验教训,总结出合理可行、科学可靠的安装方法,以利于平尾安装的规范化、标准化。

5 结语

某型飞机平尾的安装和拆卸,安装间隙的排除一直是个难题,在使用和维护过程中也出现了很多问题。根据平尾安装结构形式、轴承结构特点和以前多次排故的经验教训,分析了某型飞机平尾安装和使用过程中间隙问题产生的原因,探讨了影响锥形衬套与平尾转轴、大轴承内圈之间的间隙的各方面因素,并从理论上对平尾转轴的受力和安装间隙之间的关系进行了研究和计算,找出现有飞机存在的问题,并进行排故和处理,为对后续飞机提出设计改进措施。

[1]飞机设计手册.北京:航空工业出版社,2000.

[2]洪都航空工业集团标准化处.飞机导弹基础标准手册.2006.

[3]某型飞机平尾装配图.2010.

[4]某型飞机平尾管梁安装轴承轴向间隙分析.2007.