概念车身结构的有限元分析

2014-10-10迟瑞丰母德强王金武

迟瑞丰, 母德强, 王金武

(1.长春工业大学 机电工程学院,吉林 长春 130012;2.长春工业大学 国际教育学院,吉林 长春 130012)

0 引 言

车身结构概念设计是车身设计过程中的一个重要环节[1],在设计初期对车身结构进行快速预测,不仅可以整体把握车身结构的性能,而且可以避免在详细设计阶段可能出现的问题,为详细设计提供可行的设计方案。车身结构概念设计已成为车身设计领域的一项重要课题,受到国内外研究人员的高度重视[2-7]。文中采用有限元的方法对某款轿车进行了有限元结构分析,计算了该车的弯曲刚度、扭转刚度以及模态。

1 概念车身结构模型的创建

在车身结构概念设计阶段,为了提高车身的设计效率,往往以简化的车身几何模型作为研究对象进行力学分析,这种车身模型也被称为车身概念模型,在建立车身概念模型时,从整体入手进行简化,承载的梁结构简化成直线或曲线,复杂的板结构去掉局部几何特征,简化成形状比较规则的几何面,对于一些对车身整体力学性质影响较小的局部细节,例如圆孔、局部加强筋等可以忽略。建立的某款轿车的车身概念模型如图1所示。

图1 某款轿车的车身概念模型

在此基础上建立有限元模型,利用梁单元和板单元对车身概念模型划分单元,根据车身概念模型创建的有限元模型,该模型共有5 325个单元,4 527个节点。某款轿车有限元模型如图2所示。

图2 某款轿车有限元模型

2 梁截面力学参数的计算

截面力学性能是梁单元的重要属性,它是体现梁单元承载能力的一个重要因素,在传统的概念设计中,梁单元常采用数值型截面,即把截面的力学参数赋给截面,这种方式虽然提高了设计的效率,但却忽略了截面放置的方向对车身结构性能的影响,降低了设计的精度。为了避免这种情况的发生,在本设计中,采用了简化的几何梁截面,利用线段构成车身各梁对应的截面的几何形状,根据式(1)~式(5)计算截面的各种力学参数,这些参数直接影响到车身的承载能力,对车身结构十分重要。

截面惯性矩计算公式:

开口截面计算公式:

闭口截面计算公式:

截面面积公式:

式中:t——各截面线段的厚度;

l——各截面线段的长度;

θ——各截面线段相对于y轴的夹角;

cy——从各截面线段中心到截面中心y方向坐标的距离;

cz——从各截面线段中心到截面中心z方向坐标的距离;

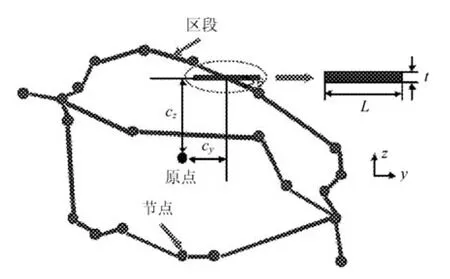

公式显示图如图3所示。

图3 公式显示图

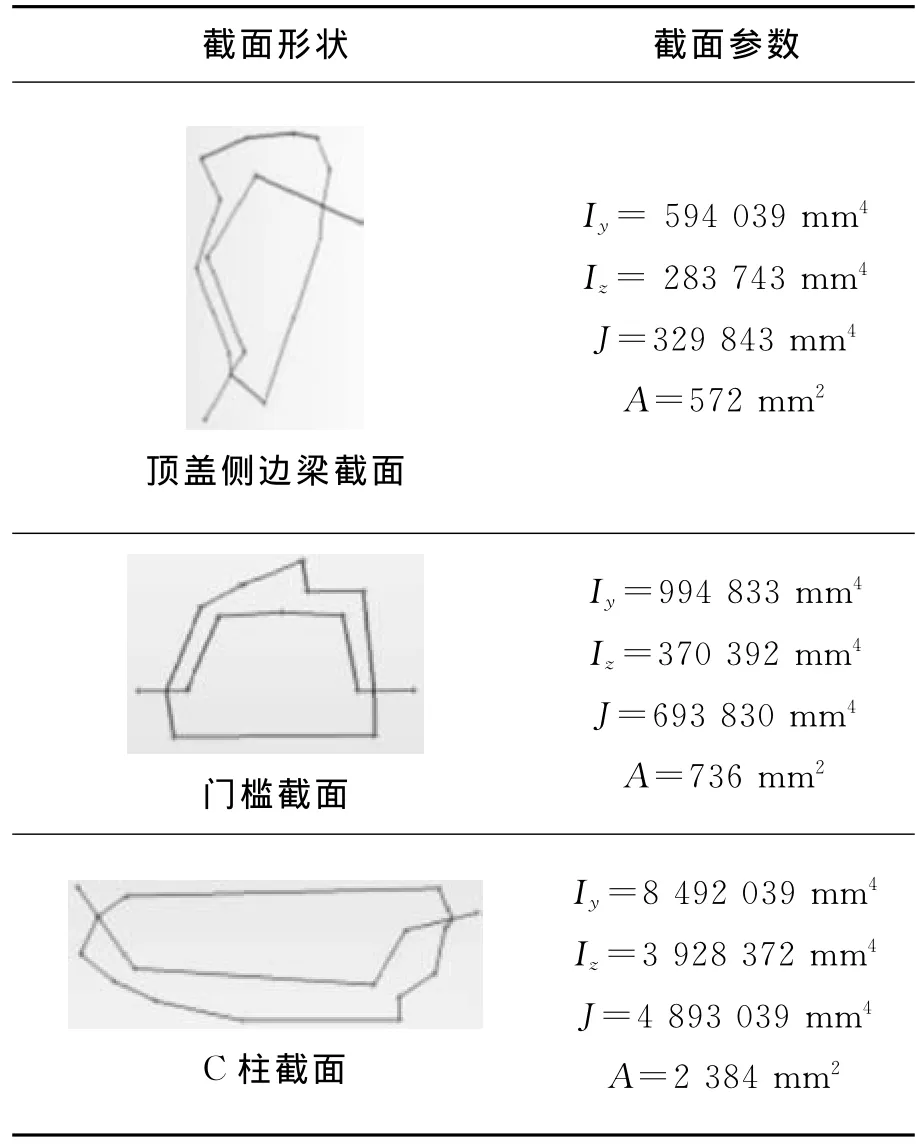

该轿车简化后的车身梁截面形状以及根据上述公式计算得到的截面力学参数,由于篇幅有限,仅列出3个截面的参数。截面数据见表1。

表1 截面数据表

根据设计要求,对梁单元赋予几何截面,并根据实际情况调整梁截面的放置方向,这种模拟方法大大提高了设计的精度。

3 接头单元的模拟

接头是车身结构概念设计的另一个重要因素,研究表明,在概念设计阶段,接头对车身整体刚度和模态都具有较大影响。因此,在概念设计阶段,必须考虑接头单元对车身结构的作用。

根据接头的力学性质,建立接头刚度方程,如下式:

式中:M——加载的力矩;

K——接头单元的刚度矩阵;

θij——接头分支的角位移;

i——接头的各分支;

j——坐标系方向。

在研究接头某一分支刚度时,将刚度方程进行解耦,得到分支的刚度矩阵,见式(7),根据式(7)计算该车身5个主要接头的刚度。计算结果见表2。

表2 接头刚度计算结果 单位:kN/rad

采用一个刚性单元和3个相互垂直的扭转弹簧单元模拟接头分支,扭转弹簧的刚度值由上述计算可得。对于刚性单元,为了保持接头中心与各分支线位移一致,释放刚性单元的3个转动自由度,而约束其它3个平动自由度。通过这种方式实现了对接头单元的模拟。

4 车身结构计算

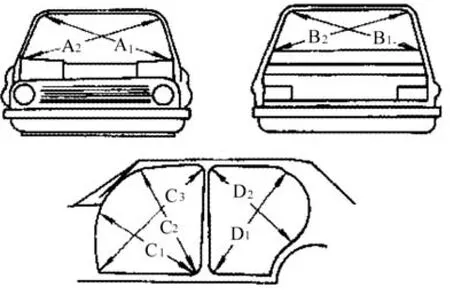

对车身有限元模型进行求解,分别计算车身的扭转刚度、弯曲刚度以及模态,并与最终的详细设计结果进行对比分析。计算各车身洞口变形量,洞口变形示意图如图4所示。

图4 车身洞口变形图

洞口对比结果见表3。

表3 车身洞口变形对比

通过表3对比可知,概念设计的大部分模拟结果与详细设计结果比较接近,但也存在一定误差,产生误差的主要原因在于对几何模型进行了一定的简化,忽略了一些细节特征,但对于设计人员来说,在概念设计阶段更关注的是车身整体结构的情况,因此,概念设计的结果基本满足设计的要求。

扭转工况的位移分布图如图5所示。

图5 扭转工况的位移分布图

弯曲工况的位移分布图如图6所示

图6 弯曲工况的位移分布图

在计算模态时,由于概念车身模型省略了加强筋等一些特征,所以导致局部模态的产生,为了避免这种情况,忽略概念模型中的板结构,只计算和对比梁结构的车身模型,一阶振形图如图7所示。

图7 一阶振形图

二阶振形图如图8所示。

图8 二阶振形图

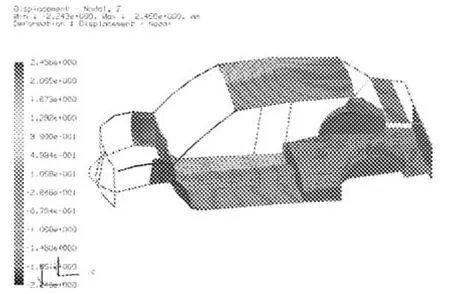

对比扭转刚度、弯曲刚度以及模态结果见表4。

表4 概念设计与详细设计对比

根据表4对比可知,本次模拟的扭转刚度和弯曲刚度都略大于详细的设计结果,而模态结果都略小于详细结果,误差都在20%以内。而车身质量误差仅为5%,通过以上对比,本次概念设计的结果基本能够比较准确地预测车身结构的整体性能。

5 结 语

对某款轿车进行了结构分析,建立了该轿车的有限元模型,设计并简化了该车的梁截面,计算了截面的力学属性,模拟了5个主要的接头,计算了该车型的弯曲刚度、扭转刚度以及三阶模态,并与详细设计结果进行了对比,对比结果比较接近,能够从整体反映车身的整体性能,为车身设计积累了宝贵的经验。

[1]兰凤崇,陈吉清,林建国.轿车参数化分析模型的构造及应用研究[J].计算机集成制造系统,2005,2(11):183-188.

[2]张雁冰,余跃,童水光.基于NX的全承载客车参数化有限元分析[J].现代机械,2008(5):22-24.

[3]高云凯,杨欣,金哲峰.轿车车身刚度优化方法研究[J].同济大学学报:自然科学版,2005,33(8):1095-1097.

[4]刘铁军,张邦成,王占礼,等.汽车传动系冲击耐久性试验台控制系统建模及仿真分析[J].长春工业大学学报:自然科学版,2011,32(1):109-115.

[5]D E Calkins,N Egging,C Scholz,et al.AutoDSS:A System Level KBE Tool for Vehicle Product Definition[C].SAE2000-01-1351.

[6]A Beevers,S M Steidler,J Durodola,et al.Analysis of stiffness of adhesive joints in car bodies[J].Journal of Materials Processing Technology,2000,118(1/3):96-101.

[7]那景新.梁-壳混合分析模型在客车骨架接头焊缝间距优化中的应用[J].吉林大学学报:工学版,2010,40(1):30-34.