1800MPa级别超高强钢热成形工艺在一汽轿车的应用

2014-10-10徐勇谢文才一汽轿车股份有限公司

文/徐勇,谢文才·一汽轿车股份有限公司

1800MPa级别超高强钢热成形工艺在一汽轿车的应用

文/徐勇,谢文才·一汽轿车股份有限公司

本文结合1800MPa级别热成形钢材料性能对某车型后保险杠横梁进行了热成形工艺性分析,采用Pam-Stamp 2G对该零件进行了模拟分析验证和工艺优化,综合模具结构以及镶块受力状态等因素选择出最优的工艺方案。

徐勇,工程师,曾担任一汽轿车多款车型的冲压工艺开发以及红旗H7车型和J71车型热成形零件的生产准备工作。

近年来,不断加剧的世界能源危机和环境危机对现代汽车工业的发展方向提出了更高要求。大量研究统计表明,车身重量每减轻10%,可节省燃油3%~7%。因此各国汽车制造商相继制定出以车身轻量化为核心思想的产品发展规划,结合产品结构优化、新材料和新工艺的开发应用等途径,制定在提升整车安全性能的同时整车重量降低20%~40%的发展目标。

在此背景下,超高强度钢板在车身上的应用速度急剧加快。但其成形性能差、成形后回弹严重以及模具寿命短等缺点对传统的冲压制造技术提出了更高的要求。以热加工—热处理为工艺思路的超高强钢热成形技术成为解决上述矛盾的有效手段,逐渐成为汽车制造行业关注的焦点。

一汽轿车某车型后保险杠横梁采用热成形工艺,成形后零件目标抗拉强度可达到1800MPa级别,维氏硬度约为500HV,在大幅提高整车的碰撞性能的同时实现减重2.62kg的目标。本文采用Pam-Stamp 2G软件对该车型后保险杠横梁进行了热成形工艺分析和优化,并综合考虑模具结构受力情况选择出最优的热成形工艺方案后对该零件进行了热成形全过程模拟分析,总结出梁类零件的热成形工艺规律。

热成形工艺原理及零件特点

热成形工艺原理

超高强钢热成形工艺是将高淬透性的坯料加热到AC3温度以上,并保温一段时间使之晶粒均匀,然后将其迅速转移到模具中成形并保压一段时间使零件在模具中完成淬火(图1)。超高强钢成形后零件强度可比成形前提高2.5倍以上。

图1 热成形工艺原理

表1 1800MPa热成形钢组分构成

零件特点及材料性能

一汽轿车某车型后保险杠横梁零件结构如图2所示。设计材料厚度为2.0mm。零件为狭长盒状结构。

图2 某车型后保险杠横梁零件结构

该零件材料为1800MPa热成形材料,材料组分见表1。材料退火状态屈服强度σs为280MPa,抗拉强度σb为500MPa。要求成形后零件微观组织为马氏体,抗拉强度σb不小于1800MPa,维氏硬度不小于500HV。

根据零件结构特点,初步确定采用直接无压边热成形工艺。

热成形工艺分析及优化

有限元模拟

后保险杠横梁零件为自身对称结构,取产品一半进行建模,如图3所示。初始板料轮廓线采用Pam-Stamp 2G软件的Inverse求解器对零件进行反算展开获得。

图3 后保险杠横梁有限元模型

⑴材料模型

材料模型联合考虑了1800MPa热成形钢的热—力—冶金性能。并引入温度相关的弹性模量E,包含热应变行为的膨胀率,用Norton-Hoff定律描述板料热冲压模拟中材料温度和应变速率相关的力学行为:

材料模型采用CCT曲线描述热成形工艺中的相变过程。

⑵接触模型

软件将自动判断成形过程中单元节点的接触和穿透并在Penalty接触、Accurate接触、Lagrangian接触、Implicit接触和自接触中作出选择。

成形过程中坯料与工具体的摩擦力定义为温度、相对速度和接触压力的函数。

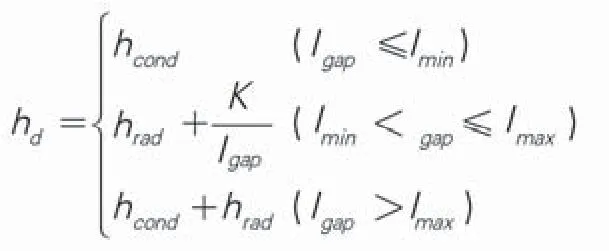

定义模具表面初始温度为70℃(稳定生产过程),板料和工具体以及环境之间传热过程分解为传导传热、辐射传热和对流传热,并遵循如下法则:

模拟结果分析

由模拟结果的变薄率云图可以看出(图4):成形后零件最大变薄出现在图中A处,变薄率为31.63%,零件将在此处发生开裂。由于零件结构特点,此处基本处于最后成形区域,且受周围结构限制,材料流动受阻,导致此处发生局部剧烈变薄。除图中A处外,零件其他部位变形较为均匀,且基本控制在8.5%~16.2%之间,满足产品要求。

图4 后保险杠横梁的变薄率分布云图

热成形工艺模拟分析优化

无压边热成形工艺模拟结果分析表明:要改善A处开裂缺陷,需改善此处材料流变行为和流变环境。要在零件其他部位变形之前完成此处变形,一方面可利用高温下材料塑变能力强的优势使该部位材料发生冷却硬化之前完成,另一方面此处完成成形前零件其他部位尚未发生变形,此处材料流动不受零件结构阻碍,从而可能避免开裂缺陷的产生。

基于上述工艺优化思路,制定出两种工艺优化方案(图5)。方案(i)采用压料板对零件中部尺寸为534mm×40mm的狭长凹槽先成形;方案(ii)采用压料芯对零件中部尺寸为φ34mm的凹坑先成形。方案(i)中压料板和方案(ii)中压料芯均为上模部件,该部件成形力由弹性元件提供。

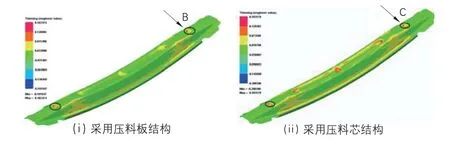

由上述优化方案热成形模拟分析结果显示(图6):优化方案(i)成形后零件最大变薄位于图中B处,变薄率为18.25%;方案(ii)成形后零件最大变薄位于图中C位置,变薄率为18.32%。两种优化方案热成形后零件A处开裂缺陷明显消除。零件最大变薄位置B和C基本处于同一位置,变薄率均在可接受区间,热成形工艺方案较为合理。

图5 工艺优化方案

图6 两种优化方案的零件变薄率云图

图7 两种优化方案的上模结构

优化方案模具结构分析

两种工艺优化方案的下模结构相同,上模结构以及镶块分块情况如图7所示。

可以看出,由于优化方案(i)中压料板狭长,将把零件中部镶块分割成Ⅰ、Ⅱ两部分,导致热成形时这些镶块分别受到侧向力F1和F2,将使模具寿命降低;而优化方案(ii)中,压料芯结构仅会将镶块Ⅲ穿孔,成形侧向力将在镶块内部抵消。与方案(i)相比,方案(ii)将大幅提高模具寿命。

另一方面,优化方案(i)压料板狭长结构限制了冷却管道的设置,连续生产时将影响零件凹槽部位冷却效果,不利于此处材料组织完全转变为马氏体;方案(ii)中压料芯面积较小,镶块Ⅲ中冷却管道可绕过此部位布置,基本不会影响此处发生马氏体转变。

综合模具结构因素,优化方案(ii)为该零件最优热成形工艺方案。

热成形全过程模拟分析

设置保压时间10s,对最优方案进行全过程模拟,热成形后零件状态分布结果如图8所示。

非扩散性的马氏体转变时材料晶格切变引起致密度变化,宏观上表现为成形后的零件发生体积膨胀。由于工艺过程中零件发生马氏体转变时始终受到模面限制,因此将导致零件应变场和变薄率的重新分布。模拟结果显示:淬火后零件最大变薄率为19.37%,仍在合理范围。零件D处局部温度最高,为337℃。这是因为成形过程中工件此处变薄使之与模具表面之间出现间隙,工件和模具间传热系数下降,影响冷却效果。零件其他部位基本处于200℃左右,满足工艺需求。零件D处冷却效果差导致此处马氏体组织含量最低,为82.6%;同时此处也是零件维氏硬度最低处,为492HV。

分析结果表明:该优化方案满足工艺要求,可通过模具结构设计进一步优化,以提高零件的淬火效果。

热成形后零件D处为组织和力学性能重点监控部位,生产过程中应在被抽检零件此处做破坏性取样进行组织和力学性能试验检查。

图8 热成形后零件模拟结果云图

结束语

本文通过对一汽轿车某车型后保险杠横梁热成形工艺的模拟分析和优化研究发现:

⑴进行热成形工艺设计时,需遵循大变形部位先成形的原则,以避免成形过程中局部过分变薄导致零件开裂。

⑵在满足热成形工艺性的前提下要充分考虑模具的受力情况和结构限制。对于梁类零件更要论证工艺方案对冷却系统设计的影响。

⑶梁类零件成形过程中立壁变薄会降低此处与模具间的传热效果,影响组织转变。因此需要在模具设计时进行局部冷却系统优化,并在实际生产过程中进行组织和力学性能监控。