双动铝挤压机挤压筒温度控制的优化设计

2014-10-10郭爽爽太原重工股份有限公司技术中心锻压所

文/郭爽爽·太原重工股份有限公司技术中心锻压所

双动铝挤压机挤压筒温度控制的优化设计

文/郭爽爽·太原重工股份有限公司技术中心锻压所

挤压筒作为挤压机的重要组成部分,其加热的温度对保证挤压制品的质量起着关键的作用,采用闭环的挤压筒温度控制方式,可提高挤压筒温度的控制精度,缩短响应时间,增加系统的稳定性。

市场对无缝铝合金管件需求的攀升,促使铝合金管件挤压机向双动挤压机方向发展。挤压筒作为挤压机的重要组成部分,造价昂贵,其使用寿命对挤压生产成本有着很大的影响,并且其加热的温度对保证挤压制品的质量起着关键的作用。

挤压筒的工作状况非常恶劣,在使用过程中长时间承受高温和高摩擦等恶劣条件,尽管在零件设计时,通常选择能在此状况下工作的优质材料,并对挤压筒的所有结构尺寸进行有限元应力分析及计算,且计算结果也在安全裕度范围内,但是挤压筒的实际使用情况却并不尽如人意,挤压筒的过早失效经常发生,如外套与内衬的膨胀变形、开裂,内衬的轴向窜动,内衬端面和挤压模面的接触面发生塑性变形等。为满足挤压机生产效率、可靠性的要求,除了从力学方面考虑分析外,还要对挤压筒的加热过程进行严格的控制。本文针对常用3区挤压筒加热控制的不合理处进行了优化设计,提高了挤压筒的使用寿命,降低了挤压铝合金管件的生产成本。

系统控制组成

挤压筒采用分区电阻加热,可控硅控制功率。通过热电偶检测挤压筒每个区的温度,由PLC分别控制电热元件的输出功率。信号送入PLC,再进入上位机,可进行温升速度控制,实现加热时筒内的传热平衡,达到节能和延长电热元件寿命的目的,上位机可显示挤压筒温升曲线。

系统控制采用S7-400可编程序控制器,CPU选用416-2DP,通讯PROFIBUS-DP总线(工业现场控制通讯总线),测温热电偶通过模拟量输入模块进入PLC,再由模拟量输出模块控制按钮、指示灯、继电器等元件,在PLC中完成对挤压筒报警触点、辅助触点等加热控制。

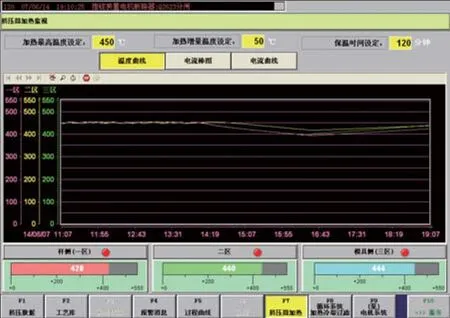

上位机监控界面(HMI)选用工业计算机(IPC)加视窗控制中心(Wincc)组态软件,如图1所示,挤压筒温度控制包括控制最高温度、控制温升和温差、分区加热、热电偶多点测量。

图1 操作界面

电气系统的创新

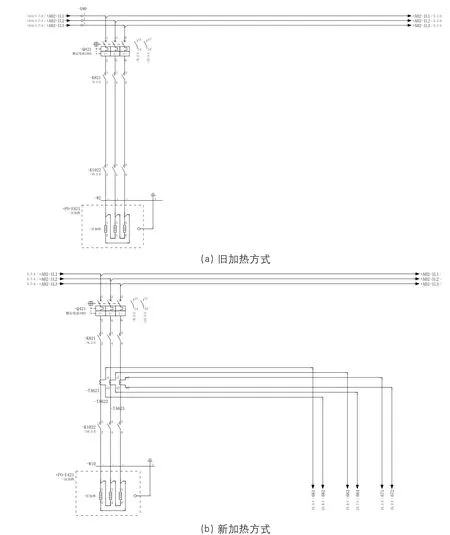

图2 新旧加热方式比较

以往的挤压筒加热电器元件由熔断器、接触器、热电偶组成,通过在上位机设定最高温度、增量温度、保温时间,再由热电偶传递温度值来控制接触器的通断,这样的控制方式虽然比较简单,成本低,但不能使挤压筒均匀受热膨胀,减少了挤压筒的寿命,影响了坯料的温度和制品质量;接触器通断过于频繁,容易对熔断器、接触器造成损坏;在元件损坏后报警的信息也过于单一。

优化后的挤压筒加热方式在原来的基础上增加了可控硅控制功率,通过上位机设定的参数与可控硅相互配合控制,可以实现挤压筒加热多少度、每隔多少度进行保温、保温多长时间等功能,这样可以使挤压筒均匀受热,达到保护挤压筒和保证制品质量的效果。另外在每个可控硅的上方增加了3个电流互感器,通过检测每相的电流值来保证挤压筒的正常加热,一旦电流值异常,它将发出信号断掉加热程序,同时上位机报警通知操作工人有异常信息。与以前单一的使用熔断器的方式相比,这样的加热方式可以更好地保护可控硅、接触器等元件不受损坏,具体比较如图2所示。

程序设计

挤压机按生产的产品类型大体可分为铝挤压机、镁挤压机和钢挤压机,其挤压筒的温度通常要求保持在400~450℃之间。为了保证挤出件的产品质量,挤压筒需要按照较为平缓的温升曲线使其从常温升高到所要求适合挤压的温度,使挤压筒均匀受热。

挤压筒加热功率过大是导致挤压筒软化、预应力结构被破坏的常见原因,因此,对挤压筒在加热过程中的温度控制要求非常严格,其中控制温升斜率很有必要。如果温升斜率过大,则挤压筒容易出现温升不均匀,导致挤压筒内外套膨胀变形、开裂等现象的发生;如果温升斜率过小,则会降低生产效率。因此,挤压筒温升斜率的控制是非常重要的。除了升温控制,挤压筒在保温阶段的控制同样非常重要,当挤压筒温度升高到规定温度时,此时的挤压筒进入保温过程,这个阶段的挤压筒温度通常要求控制在5℃左右的浮动范围内,这样才能保证挤压制品的质量。

优化后的挤压筒温度控制方式采用闭环控制,对挤压筒温度的控制精度较之以前的方式有很大的提高,缩短了响应时间,增加了系统的稳定性。

结束语

实践证明,优化后的挤压筒加热方式使挤压筒内部热量均匀,通过对温升斜率的控制,提高了挤压筒温度的稳定性,不仅能够保证挤压筒的正常使用,还更符合挤压工艺的要求,保证了挤压机的生产效率,提高了挤压筒的使用寿命,在实际应用中产生了显著的经济效果。

郭爽爽,工程师,主要从事电气设备的设计、调试工作。