曲轴前端成形的开式与半闭式模锻工艺分析

2014-10-10陆长青田兴平陈闯第一拖拉机股份有限公司锻造厂

文/陆长青,田兴平,陈闯·第一拖拉机股份有限公司锻造厂

曲轴前端成形的开式与半闭式模锻工艺分析

文/陆长青,田兴平,陈闯·第一拖拉机股份有限公司锻造厂

曲轴的前端通常装有正时齿轮或链轮、皮带轮或扭转减振器和启动爪等零件,许多曲轴具有细长的前轴端。某些曲轴具有明显细长的前端,如图1所示。在曲轴模锻成形中此部位坯料成形利用率明显偏低,即使此部位采用辊锻制坯,因受两道次缩减率的限制和受横截面面积突变的过渡及确保第一、二曲柄平衡块的正常充满因素所限,模锻后仍形成宽大、厚重的飞边,如图2所示。因曲轴形状比较复杂,故其材料成形利用率偏低,提高曲轴锻件坯料的成形利用率一直是曲轴成形工艺研究的重要内容,也是降低工艺成本最为有效的途径之一,因而成为工艺改进和优化的重要目标。

图1 具有明显细长前端的曲轴锻件

图2 曲轴飞边

开式模锻工艺

特征单元工艺用料分析

以图3所示的曲轴为例对曲拐特征单元及前端用料进行工艺分析。如图4所示为特征单元,其中H=65.5mm,T=23mm,R=123mm,D=113mm,L=75mm,相关系数:平衡块高宽比m=H/T=2.85<3.5,形状系数n=2mR/D=6.2<8,坯料成形利用率系数f=nL/T=20.2,易于成形。采用中频电感炉加热时,特征单元坯料成形利用率约为85%~87%,预取86%。特征单元名义体积为1335225mm3,计算坯料直径为162.4mm,去火耗1%后直径为161.6mm。以φ161.6mm×75mm为特征单元用料进行成形仿真分析,分析结果如图5所示,图5a为欠压1mm状态,图5b为锻靠状态,从坯料的充填过程及生成飞边的大小分析,计算坯料直径适当,可适应模具磨损的体积变化。

图4 特征单元

图5 成形仿真分析结果

图6 曲轴前端用料状态

前端工艺用料分析

曲轴前端用料状态如图6所示,因坯料横截面面积明显大于前端横截面面积,且形状简单,易于成形,材料富足,故坯料可比锻件长度短一些,利用成形时坯料向端头的流动充满端头部位。ls取值约为(ds-df)/3,当ds大于特征单元计算坯料直径时,ls可适当大于(ds-df)/3。以上述曲轴为例,ls计算为32.5mm,当选用直径为165mm的坯料直接成形时,实际生产取值为50~55mm。当此值过大时,将可能产生下述影响:⑴影响第一、二曲柄的成形,平衡块顶端产生充不满缺陷;⑵前端端头产生折叠缺陷。前端用料成形仿真分析结果如图7所示,图7a中ls=32.5mm,曲柄轴向两侧飞边与图5a欠压1mm状态相当,图7b中ls=52.5mm,曲柄轴向两侧飞边明显偏小。与图5b相比,前端的成形已影响到第一曲柄的成形,为确保当模具磨损时第一、二平衡块能正常充满而选用较大直径的坯料时,对不采用辊锻制坯的成形方式而言,除第一、二曲柄外,其他曲柄部位都存在着材料浪费的现象,从图8形成的飞边能看到这一点。图9中ls=62.5mm,当料流动接近端头模壁时,端面产生明显凹陷,近分模面部位产生贴合模壁的尖角形状,当尖角部分接触到型槽未端时,沿根部工艺圆角回圈形成折叠。因上下模坯料流动的差异,产生部位一般位于下模部分,如图10所示。在模锻锤上生产时,由于锤的高速打击和存在很大流动惯性的特点,此现象更为明显。

端面折叠缺陷的预防

图7 前端用料成形仿真分析结果

图8 飞边

图9 端面产生明显凹陷

图10 下模部分的折叠缺陷

采用直接终锻成形的生产工艺时,产生端面折叠缺陷的原因为ls取值过大,当折叠较深时,必须减小ls的值,当折叠较浅时,可通过修磨型槽端面改变局部形状,引导折叠缺陷位置适当改变,切边时将缺陷切除。采用预锻工艺成形时,常将预锻端头部位做如图11所示的改变,以利于折叠缺陷排出锻件本体或在终锻成形时挤入飞边。

图11 改变端头部位

较长前端的成形分析

如图12所示是较长前端的成形仿真情况,图12a中ls=15mm,图12b中ls=35mm,此两例的lt=10mm。从成形情况看,当ls取较大值时,需加大lt的值,以确保第一曲柄平衡块的成形。图12c为增大ls与lt的值之后的成形状态,坯料消耗与图12b一致。要从节材和避免成形缺陷的角度对ls和lt值的大小做适当权衡。

图12 较长前端的成形仿真情况

半闭式模锻工艺

半闭式模锻工艺的发展

20世纪70年代初,闭式模锻工艺已广泛应用于轴对称锻件的生产,到80年代初,复杂锻件可分凹模闭式模锻工艺开始推广应用。但闭式模锻工艺的诸多局限性限制了其应用范围,为进一步扩展其应用,半闭式模锻工艺应运而生,在闭式模锻工艺的基础上不断发展、推广和应用,进一步扩大了闭式模锻工艺的应用范围,带来了显著的技术经济效益。半闭式结构之一的小飞边半闭式结构具有开式桥部结构,其中一种带有侧向缝隙分流器,多余金属形成桥部和纵向小飞边。后来在其基础上又发展了一种开式与半闭式的复合结构,复杂结构的锻件难以实现小飞边半闭式模锻,但同时又需增大局部挤压成形的能力,以利于狭深模具型槽的充填成形,于是借鉴了带有侧向缝隙分流器的小飞边半闭式结构形式,但由于相对小飞边半闭式模锻需要排出更多的金属,因此在加大了侧向缝隙的同时又具有开式的仓部结构,这种复合结构形式的模锻工艺具有开式模锻便于排除多余金属、易于成形复杂结构锻件的优点,又有闭式模锻增大挤压成形能力、易于成形狭深结构的优点,通常也称半闭式模锻。此结构形式在国外已早有研究和应用,国内也在复杂锻件成形中不断研究、应用和推广,有些锻造企业已在乘用车曲轴成形中推广应用。近年来,电动螺旋压力机以其结构简单、维护成本低廉、输出能量可控、非固定行程、多次打击、不会因过载闷车等诸多特点而被国内锻造企业所选用,同时压力显示装置也在锻压机上普遍配置,这为半闭式模锻工艺的实验及调试提供了便利条件。万吨以上锻压设备的大量投入也为商用车曲轴半闭式模锻工艺需要较大的成形力提供了条件,中、重卡曲轴的模锻也已开始使用半闭式模锻工艺。

曲轴半闭式模锻工艺的结构形式

曲轴半闭式模锻工艺的结构形式如图13所示,常应用于带有平衡块的曲柄轴向左右两侧,以优化工艺用料及提高成形狭深平衡块的能力。图2所示的飞边即为半闭式模锻工艺形成的飞边,曲柄部分采用半闭式结构,前后两端采用开式结构,以“疏、堵”结合的方式,成形不同的特征部位。前端坯料横截面面积相对锻件横截面面积比值较大,成形时形成很大的飞边,常采用减小桥部阻力的方式,以利于大量多余金属的排出。本文变“疏”为“堵”,以“堵”的方式,对前端进行半闭式模锻。其结构相关参数b与H1相关联,如果H1增大,为确保上模桥部强度,b也要相应增大,H1与b值过大,不仅会增大成形力,在某些应用中还会造成材料的浪费。H1值因锻件成形时的充模能力和制坯近形程度的不同而不同,还需综合考虑多种因素来确定,并在实践中合理化。H1和t是两个重要的参数。

图13 曲轴半闭式模锻工艺的结构形式

用料及成形情况分析

将图7a和图12a所示的开式模锻示例转为半闭式模锻结构,然后进行仿真分析,用料及成形后的状态分别如图14和图15所示。图14用料比图7a用料减短了40mm,从第一平衡块外侧飞边宽度看,明显大于图7a所形成的飞边宽度,略宽于图5b特征单元形成的飞边宽度。与开式模锻相比,在用料减短40mm的情况下,从充满瞬间时的欠压量和形成的飞边宽度分析,第一曲柄平衡块的成形能力明显提高。但是否存在因ls过大而出现图9、10所示的情况呢?如图16所示为料流动近端头时的情况,形成的尖角明显小于图9,但分模面部位产生凹陷并形成折叠。为此对折叠处进行点追踪,如图17所示为锻靠状态,P1、P2、P3为追踪点,随着飞边的形成和多余金属的排出,折叠移出型槽之外,锻件本体不会形成折叠缺陷。较长前端成形结果如图15所示,相对于图12a,在用料减小了φ161.6mm×45mm的情况下,与开式模锻相比,第一曲柄平衡块的成形能力也有明显的提高。

成形力分析

图14 图7a改为半闭式模锻后的成形情况

图15 图12a改为半闭式模锻后的成形情况

图16 料流动近端头时的情况

图17 锻靠状态

图18 开式模锻载荷曲线

图19 t变化时的半闭式模锻载荷曲线

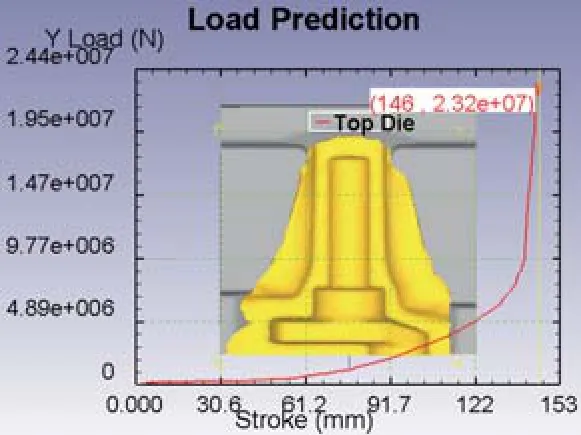

以较长前端为例,分析开式与半闭式模锻的成形力。如图18所示为开式模锻载荷曲线,相关参数b=20mm(平衡块周边b=30mm),h=8mm,最大载荷为20.7MN。如图19所示为t变化时的半闭式模锻载荷曲线,相关参数b=20mm(平衡块周边b=30mm),h=8mm,H1=20mm,H2=12mm,t分别为3mm、5mm、7mm、9mm、11mm,成形载荷分别为33.3MN、29.1MN、28MN、27.6MN、27.5MN,与图18相比,载荷增加了33%~60.9%。在OriginPro中进行最小二乘法三阶曲线拟合,拟合后的曲线如图20所示,从曲线数值和走势分析,t取值宜大于5mm。如图21所示为H1变化时的半闭式模锻载荷曲线,相关参数b= 20mm(H1≤ 20mm),b= 22mm(H1=22.5mm),b=25mm(H1=25mm),平衡块周边b=30mm,h=8mm,t=5mm,H1分别为25mm、22.5mm、20mm、18mm、16mm、14mm, 成 形 载荷分别 为 35.2MN、30.8MN、29.1MN、27.9MN、27.2MN、25.9MN,与图18相比,载荷增加了25.1%~70%。进行三阶曲线拟合,拟合后的曲线如图22所示,从曲线数值和走势分析,H1取值宜小于21mm。结合以上分析,取t=8mm,H1=18mm,成形状态如图23所示,从平衡块轴向侧形成的飞边大小及平衡块充满瞬间时的欠压量分析,能满足成形要求,成形载荷为23.2MN,与图18相比增大了12%。

图20 成形载荷—t值曲线

图22 成形载荷—H1值曲线

图23 t=8mm,H1=18mm

对比分析

图21 H1变化时的半闭式模锻载荷曲线

通过对曲轴前端用料及成形力的分析可知,采用半闭式模锻工艺能有效提高前端坯料的成形利用率,但提高利用率的同时,通常成形载荷会有10%~30%的增加,需要充分考虑设备的负荷能力。此工艺运用不当时,成形载荷会有超过50%或100%以上的增加,在工艺优化中也会存在当原工艺用料、制坯、预锻结构及相关参数选用不当而采用此工艺时,因用料的明显减小,成形载荷反而也会明显减小的现象,这与开式模锻中减小坯料体积能明显降低第四阶段的成形力有一致之处。为减小半闭式模锻成形力及降低模具磨损程度,须在不产生成形缺陷及保证平衡块成形能力(考虑模具磨损)的前提下,做到以下几点:⑴减小坯料体积以降低成形第四阶段的锻靠力,这样可明显降低成形载荷;⑵取较大的t值及较小的H1值以降低多余金属的外排阻力;⑶采用预锻工艺时,预锻采用半闭式模锻,终锻采用开式模锻,预锻时平衡块通常处于未充满状态,与直接终锻相比成形载荷明显要低一些,终锻尽可能避免半闭式模锻,以防成形载荷及磨损的明显增加。

结束语

本文针对曲轴前端的形状特点和形成较大飞边的用料状态做了开式与半闭式模锻用料、成形力的分析及对比,并对可能产生的缺陷进行了相关分析以及简述了相关的预防措施。采用半闭式模锻工艺可有效提高材料的成形利用率以及平衡块的成形能力,但要充分考虑此工艺应用的必要性,并充分考虑成形设备的负荷能力和调试验证时载荷变化的适应能力。依据需排出金属的多少和成形所需阻力的大小合理确定型槽周边的结构参数和应用范围,并在实践中进一步修正和优化。