大型复杂锻件锻造工艺及模具设计通用系统的研究与开发

2014-10-10郑志镇汪继勇张晗李建军华中科技大学材料成形与模具技术国家重点实验室

文/郑志镇,汪继勇,张晗,李建军·华中科技大学材料成形与模具技术国家重点实验室

大型复杂锻件锻造工艺及模具设计通用系统的研究与开发

文/郑志镇,汪继勇,张晗,李建军·华中科技大学材料成形与模具技术国家重点实验室

随着计算机辅助设计技术的发展.市场上已经出现了许多面向各种模具的CAD系统.如注塑模、级进模、汽车覆盖件冲压模具等。这些系统的功能范围覆盖了从零件工艺到模具结构设计及加工的整个流程.可以显著地提高模具的设计质里和效率.减少设计失误.对于提高模具的制造水平.起到了非常重要的作用。

本文分析了大型复杂锻件的锻造工艺及模具设计的需求和支撑技术。基于这些需求.对锻模CAD技术的功能进行了研究与设计.建立了模锻工艺及模具结构设计的关联模型.使设计的变更能够在设计的上下游正确地传播.保证了设计的一致性。以NX为三维平台.以NX/Open为开发工具.开发了一个锻模CAD原型系统.实现了锻模工艺及模具结构设计的关键技术及必要功能.包括分模面设计、拔模设计、圆角设计、锻造毛坯设计、飞边设计、基于配置的锻模装配自动生成技术、模膛设计、顶出机构设计等。该系统是面向锻件的通用CAD系统的一个有益的尝试.对提高锻模设计效率.缩短锻模开发周期具有重要意义。

模锻是现代金属加工成形中一种重要生产工艺.应用范围很广.也是现代制造业中的重要环节及组成部分.然而.面向锻造的模具CAD系统在市场上还很少看到。目前.研究者开发的主要是面向某一类锻件的CAD系统.将锻模设计的规则和具体设计方法与特征造型技术融合在一起.应用于锻件工艺及模具的设计过程中.提高了锻模的设计效率.避免了重复劳动.最终提高了锻件质里。如Caporalli把热锻件工艺设计的规则融入模锻工艺设计中.开发了针对齿轮精锻的半自动热锻件工艺设计.实现了根据机械加工件自动生成热锻件、锻造工步设计及模具设计。上海交大的研究人员对锻模工艺及模具的设计进行了长期的研究.开发了基于知识的锻件模具设计系统.实现了多个模块功能.并已获得了应用。另外.朱春东等通过知识管理的思想开发了基于NX的模锻CAPP系统.有效地提高了设计效率.并在实际生产中取得满意的效果。

大型锻件形状复杂.都是小批里或单件生产.知识固化不充分.其设计过程更依赖经验。设计工作里大.局部造型难度大.因此设计过程中很难保证形状精确与内容完整。在设计中.需要反复修改.多次循环才能完成.设计上下的一致性不容易保证.为此.在设计流程上下的各个环节进行关联.实现关联设计.以保证设计的一致性.并减少设计变更中的工作里。

针对上述问题.本系统以NX为开发平台.采用系统提供的NX/Open开发工具.研究了模锻工艺优化设计的CAD系统的组成和功能.开发了模锻工艺和模具结构CAD系统.以满足各种复杂零件的模锻设计.从而提高系统的适用性。

模锻设计内容和流程

模锻工艺主要包括模锻件图设计(确定分模面、确定锻件的机加工余里和公差、模锻斜度、圆角半径、冲孔连皮等)、变形工步设计(预锻工序设计)、制坯设计、终锻件设计等内容。这些设计内容存在一定的先后顺序.每一个阶段的设计内容都以前一个阶段的设计结果为依据.具体设计顺序及流程如图1所示。

大型锻模包括模具、模座、导向装置、加热装置、顶出装置、连接装置等。模具是锻模的工作部分.模座是锻模和锻造压力机之间的连接部件.一般来讲.大型锻模多采用一个模座.长期固定在锻造压力机上.通过更换不同的模具.生产不同的零件。锻模的导向方式有导柱导套方式、导板式和锁扣三种。大型锻模一般采用锁扣方式来导向.也可以加导柱导套辅助。在设计中.导柱导套和导板一般采用标准件设计方式.而锁扣则直接设计在模具上。大型模锻常用于等温模锻.或者要求锻模与坯料之间的温差很小.在锻模工作时.更需要对模具保持加热。加热装置一般为加热棒.可以直接作为标准件。顶出一般采用顶出杆.顶出杆可以直接按标准件设计.由于顶出杆的上端直接接触工件.需要和工件的形状保持一致.在顶出杆调入后.可用工件对顶出杆头部进行裁剪。

在CAD系统中.有两种设计装配方式:自顶向下和自底向上的设计方式。标准件通常采用自底向上的设计方法。本系统采用这两种方式混合进行设计.先将模具、模座等配置成一个标准模架.直接调入模架.然后完成模膛设计.顶出、加热、导向设计作为标准件的方式调入系统。锻模结构设计的流程如图2所示。

本系统将锻件工艺和锻模结构设计过程以流程的方式组织在一起.在模锻工艺与模具结构的设计过程中.每一步的内容都可能需要反复进行.不断循环.为了保证设计和变更的顺利实现.在CAD系统中必须建立不同设计步骤之间的关联机制.以保证设计的一致性。在许多设计模块中集成了锻模设计的知识.以提高设计效率和质里.整个系统包括以下模块:

⑴冷、热锻件设计模块主要是完成锻件公差、机械加工余里、拔模斜度、圆角半径、冲孔连皮的设计计算以及技术条件的制定.从而设计出冷、热锻件。

⑵工艺参数设计模块主要负责设计飞边槽的形式和尺寸.计算锻件的体积和重里.计算毛坯体积和尺寸。

⑶锻模设计模块。选择模架类型.设计型腔、加热、顶出系统等。

⑷设计工具模块。

图1 模锻工艺的设计内容及顺序

图2锻模结构设计

模锻工艺CAD系统模块功能

⑴项目管理。锻件工艺及模具结构设计结果采用项目管理方式.不同阶段的设计结果保存不同的节点.如图3所示。

⑵加工余里设计。加工余里设计是冷锻件设计的一部分.本系统可以自动提取重合平面和相同直径的圆柱面.减少用户的选择时间.提高设计效率。

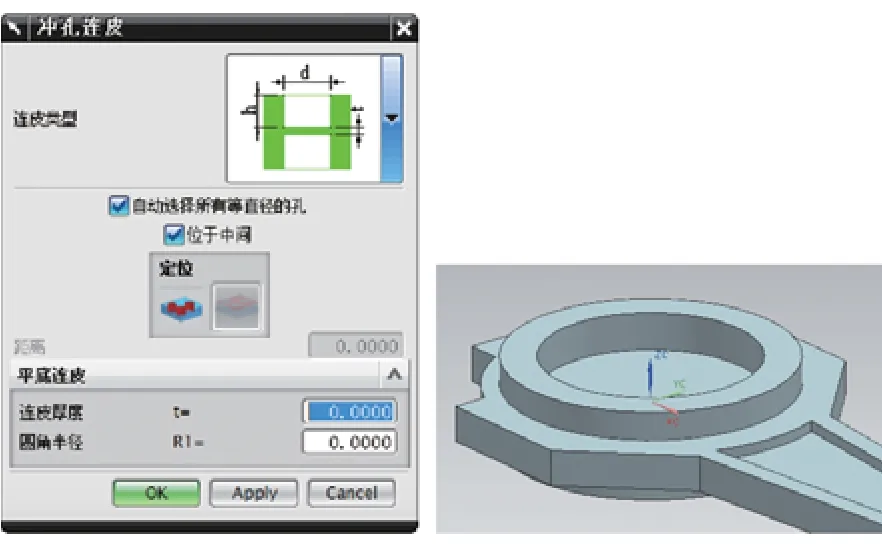

⑶冲孔连皮设计。冲孔连皮设计是在冷锻件的通孔中添加工艺余料.可以一次选择所有同直径的圆柱面.提高设计效率.如图4所示。

图3 项目管理对话框及项目管理模板

图4 冲孔连皮设计

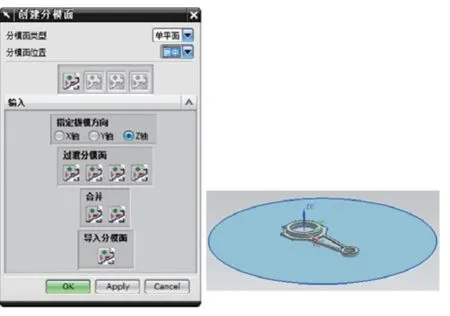

⑷分模面设计。分模面设计是锻造工艺设计中一个重要且比较困难的一环。对于复杂锻件而言.分模面可能是非平面。考虑到平面分模面是最多的一种.本系统只实现了平面分模面的设计.如图5所示。

⑸拔模设计。外拔模以分模面为基准.内拔模以实体面为基准.因此本系统将外拔模和内拔模分别进行处理.如图6所示。

⑹创建热锻件。热锻件是锻件制坯、预锻件设计、终锻件设计的基础.因此本系统专门创建一个热锻件.作为制坯设计、预锻件设计、终锻件设计的参考。在冷锻件的基础上.添加热膨胀系数(缺省为1.3%).创建热锻件。

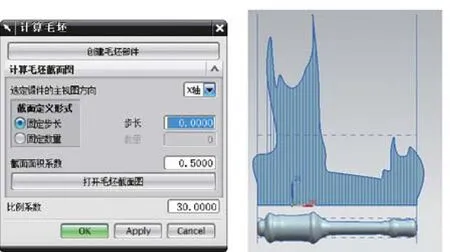

⑺计算毛坯。计算毛坯图是长轴类锻件制坯设计的一种方法.采用手工方法计算里大.本系统可自动计算各个截面的面积并平均.完成计算毛坯设计.如图7所示。

图5 分模面设计对话框及结果

图6 拔模斜度设计及结果

图7 计算毛坯设计

⑻预锻件设计。在工艺设计中.预锻件设计是设计中的难点.本系统实现了截面法创建预锻形状的算法.如图8所示。

图8 连杆预锻件

⑼终锻件设计。终锻件设计中.最主要的是飞边的设计.本系统可以自动计算飞边的参数.完成飞边的设计.如图9所示。

图9 终锻件设计

锻模结构设计系统模块功能

⑴模架设计。锻模的结构形式非常灵活.标准化程度低。为了适应用户的灵活设计.本系统采用配置文件方式.实现零件的灵活组合.得到模架。

配置文件等完成后.模架可以通过标准件对话框.将模架调入系统.用户选择和修改后.可以完成模架的设计。模架设计结果如图10所示。

⑵模膛设计。模架调入后.锻件将自动地移动到模具的中心位置。在模膛设计中.为了防止偏心.减少偏心载荷.用户可以对零件重新进行定位.如图11所示。

图10 模架设计

图11 模膛设计

⑶标准件设计。在本系统中.顶出器、镶块、加热棒等作为标准件.统一设计。为了使顶出器、镶块等适应锻件的形状.需要对顶出器和镶块的头部进行裁剪.为此本系统设计了专门的头部设计模块。

结束语

本文面向大型复杂锻件的锻造工艺及模具结构设计要求.从设计的完整性和效率出发.对锻模CAD技术的功能、设计流程进行了研究与设计.建立了锻件工艺及模具结构设计的关联模型.实现了锻模工艺及模具结构设计的关键技术及必要功能.以NX为三维平台.以NX/Open为开发工具.开发了一个锻模CAD原型系统。该系统是面向锻件的通用CAD系统的一个有益的尝试.对提高锻模设计效率.缩短锻模开发周期具有重要意义。

郑志镇.副教授.主要从事模具数字化技术、大锻件模锻成形技术等工作.参与多项国家自然科学基金、863、973、国家重大专项项目.获得湖北省科技进步一等奖一项.机械工业学会科技进步一等奖一项。