浅谈轴承环件自动化生产

2014-10-10曾卓中冶京诚工程技术有限公司

文/曾卓·中冶京诚工程技术有限公司

浅谈轴承环件自动化生产

文/曾卓·中冶京诚工程技术有限公司

曾卓,工程师,主要从事轧钢与金属加工工程技术的研究。

我国生产轴承环件的企业多、产量大,但是也存在生产形式粗放、产品能耗高、精度低、环件使用寿命短等问题。特别是近几年行业内对自动化生产的呼声越来越高,但是轴承环件的生产还一直没有实现自动化。

轴承环件生产要想有新的提升,就要打破原有思路,改革一成不变、延续多年的生产观念,用创新精神开发现代化的生产装备,让产品从低端发展为高精尖端,使其进入国际高端产品的行列。

打破行业框框,创造节能新路线

目前,我国轴承环件的生产主要局限在机械制造行业内部。基本的生产过程包括,冶金工厂购买轴承钢原料→锯切坯料→热锻→热辗→一次热处理→粗加工→二次热处理→精加工→装配成品,这种生产过程和方式从20世纪50年代延续到今天。

今天,经济发展的趋势已经打破了以往的行业格局,行业的划分逐渐向着节约能源、缩短物流的方向重新整合。冶金行业也从只卖钢材原料逐步走向深加工阶段。对轴承钢原有的供求界限开始模糊,有的钢铁公司不仅销售钢坯,还承揽了从锯切坯料→热锻→热辗→一次热处理→粗加工的制造工序,为下游企业提供精细原料。由于坯料的输送、锯切、锻造、辗环采用热坯联合作业,仅此一项每年就可节约数量可观的能源。为此,打破行业框框,冶金行业产品需要向下游延伸。

改善工艺流程

目前,轴承环件生产厂的热加工方式仍然采用几十年前的生产工艺:棒料或坯料→带锯机锯切→人工操作或轨道式操作机装炉→室式加热炉→人工操作或轨道式操作机出炉→蒸汽锤镦粗→人工操作或轨道式操作机装炉→室式炉再加热→人工操作或轨道式操作机出炉→蒸汽锤马架扩孔→室式炉再加热→人工操作→辗环机扩孔成形→人工操作→取出环件→轨道冷却→吊车运输。

这种延续多年的生产工艺比较落后,生产装备配置差,与现代化生产存在着极大的差距,主要存在能耗高、劳动强度大、生产效率低、产品质量差等缺点。要想改变目前轴承制造装备落后的局面,首先需要企业摈弃以往的思想,着眼整线提升的思维方式来规划装备,即把轴承制造的热加工工序通盘进行整合,采用坯料加热、热锻、辗环联合作业,一火成材。

改善后的轴承环件生产工艺流程为:坯料→高速圆盘锯下料→环形炉加热→机械手上料→多工位液压机镦粗、冲孔、切底→机械手下料→辗环机扩孔成形→输送辊道→喷雾冷却→门式机下料码垛→叉车运输,生产工艺流程如图1所示。

现代化装备方向

利用已有的现代化装备,开拓生产适宜范围的轴承环件

轴承环件锻造工艺中很重要的环节是采用马架锻打,其作用有以下3点:

⑴用锻锤穿中心孔时内径较小以节约原料,用马架锻打扩孔,以便环坯能够套上辗环机芯轴。

⑵对镦粗及穿孔工序中产生的环坯内外圆鼓肚和折叠进行整圆。

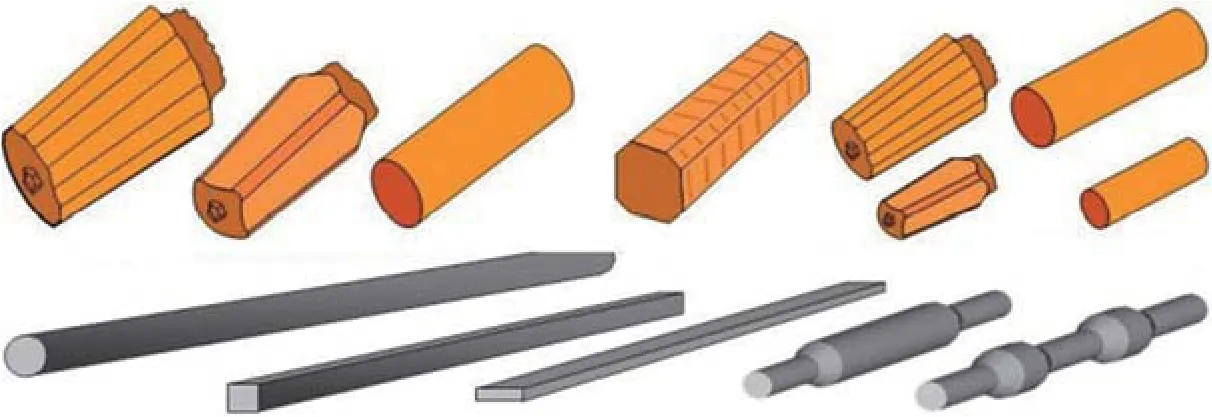

图1 坯料成形图

⑶径向锻打可以使坯料内部组织致密,消除铸造稀松组织的危害。

近几年来,我国一些企业引进了高端锻造机械——精锻机。精锻机是高合金锻材最经济的生产设备之一,它的一大优势就是锻造棒材和厚壁管。所有的材料成形工序可以在一火内完成。精锻机有4个锤头,被布置在同一平面上,工件处于两向高应力状态,同时打击变形,避免单向锻压产生表面裂纹。精锻机锻造频次为60~200次/min,锻造坯料直径范围在20~850mm之间。

由于锤击次数高,坯料形变产生的热量可抵偿坯料散失到环境中的热量,因此锻造过程中温度变化较小。这非常适合锻造温度范围控制较窄的高合金钢或难变形合金的生产。一次加热就可以达到终锻坯料总变形的温度要求,提高了生产效率和成材率。锻压精度尺寸公差仅有±1mm,减少了后续工序加工余量。许多国家在冶金、机械制造、国防工业上采用精锻机来生产合金钢、高强度合金钢等圆形、方形、矩形截面的棒材或空心阶梯轴、厚壁管、炮管等。精锻机锻制的产品如图2、3所示。

精锻机组锻造厚壁管时,最大外径为500mm,最小内径为100mm,最小壁厚为30mm。对于不同规格的尺寸变化,仅需要更换短芯棒工具,在一火次内完成锻造。精锻机下料端配置高速热锯机,定尺锯切成品。整个过程全部由PLC程序控制。同时,精锻机配有自动操作的软件包,软件包提供最优的锻造道次和数据记录,用于控制整个生产过程,保证产品质量和数量的优良率始终如一。基于上述的精锻机设备的优良性能,其可以用于轴承环件的生产。

图3 精锻机锻制的厚壁管

图2 精锻机锻制的产品

开发现代化连续生产线

我国轴承生产企业的装备处于较低的水平,单体设备虽有所改进但在自动化生产方面却一直徘徊不前。轴承热加工工序中多火锻造、浪费能源、效率低下、过度使用人工等情况一直得不到根本的解决。目前,国内经济的发展正处在大力推动扩大内需的阶段,这正是设备更新换代的好时机,借此机会可以大力提升自动化轴承制造装备的水平。

按照新的轴承环件的锻造工艺,我们创新研发了全自动化生产线(图4),装备配置流程为,坯料→门式上料机→高速圆盘锯→托盘输送机→机械手装炉→环形加热炉→机械手出炉→送料→多工位液压模锻机→机械手→出料→辗环机→机械手→辗环机→输送辊道喷雾冷却→门式下料机→码垛。

专题 报道

全自动轴承套圈生产线装备的配置中,核心的两个设备分别为多工位液压模锻机和辗环机。首先是确定多工位液压模锻机的压力,下面在直径小于350mm轴承圈中选择两种典型产品,计算模锻机需要的镦粗力、冲孔力。镦粗力计算公式见(1):

式中:

P——镦粗压力(MN);

k——受力系数,取值1.2;

σs——变形温度(温度取1100℃)时,金属屈服极限(N/mm2);

ψ——体积系数,取值0.6;

m——截面变化系数,取值为1+0.17×d/h(d为直径,h为高度);

S——承压面积(mm2)。

棒料直径在φ160mm以下锻造压力计算表见表1。

表1中的数据代入公式(1)可以得出最大镦粗力为2.2MN(220t)。对于小直径的棒料,可以采用通过式感应线圈加热以配合自动线连续生产的要求。在棒料出口处,配置带棒料镦切模具的压力机,可实现已加热棒料的快速切断,对于表1中两种规格的棒料,剪切力分别为0.92MN和0.49MN。对于大直径的棒料,可在感应加热前锯切分段。

■ 表1 φ160mm以下锻造压力计算表

■ 表2 φ160mm以上的棒材坯料镦粗力、冲孔力计算表

棒料直径在φ160mm以上的棒材原料镦粗力、冲孔力计算表见表2。

全自动轴承套圈生产线装备的配置中,另一个核心设备是辗环机,下面计算表1中两种典型轴承环件产品,在辗环工序中需要的径向轧制力,终轧温度为900℃。

结束语

加强对轴承环件特别是特大型环件辗环设备自动化生产线的研究,将是我们今后一段时间内开发设备的重要任务。随着近两年经济结构调整的逐步到位,自动化生产线将成为趋势。全自动轴承生产线具备以下8个优点:

⑴采用机械手贯穿整个流程,用辊道和链式托盘连接各设备,做到工件作业不落地,实现全自动生产。

⑵采用液压切断机代替机械冲压机或锻锤进行剁刀剪切坯料,用液压模锻机进行镦粗、冲孔和成形,实现PLC程序控制。

⑶实现一次加热连续镦粗、冲孔、辗环,改变多次加热的耗能工艺,节约能源。

⑷采用机械化设备,减少一线操作工人的人数,减轻工人劳动强度。

⑸在相同的工作时间内,减少空载现象,产量大幅度增加,提高了生产效率。

⑹设备的自动化和精密度极大地提高,为后续的机加工减少了加工余量,提高了材料利用率,降低了生产成本。

⑺采用整条全自动化生产线,提升了企业形象,为进一步扩大市场竞争力起到良好的宣传作用。

⑻产品质量稳定,增加出口竞争力,打开国际市场。

■ 表3 两种轴承件在辗环工序中需要的径向轧制力