氢腐蚀压力容器制造过程中的质量控制

2014-10-08李捧霞

李捧霞

1.概述

在炼油及化工装置的某些工艺介质中常含有一定量的氢,氢的存在,在一定的温度和压力下会使钢材产生氢腐蚀。由于氢腐蚀一旦发生就无法消除,如不及时加以处理,压力容器氢腐蚀就会逐渐加剧,直至设备损坏、装置停车,将给企业带来巨大经济损失,甚至引发恶性设备事故。氢腐蚀除了与工艺操作温度和氢分压有关,还与设备选材和制造有关,因此加强压力容器制造环节的质量控制,从根源有效降低氢腐蚀产生尤为重要。

本文以天津石化公司某厂一台预加氢进料换热器的制造为例,介绍通过合理选材、制造工艺及焊接工艺选定,来有效地控制制造应力的产生,为有效降低设备氢腐蚀提供了有力保证。

2.换热器设计参数及材料控制

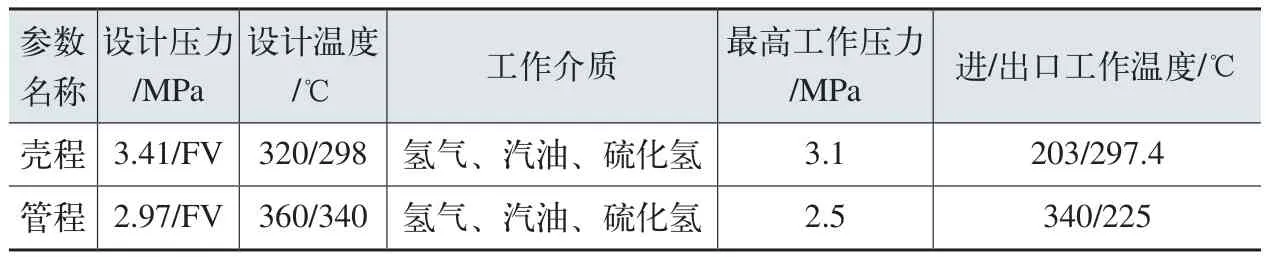

(1)设计参数 采用U型管式II类换热器,除管箱焊有分程隔板外,壳程部分也由隔板将其分为两个腔。设计参数如表1所示。1999《管壳式换热器》、TSG R0004—2009《固定式压力容器安全技术监察规程》进行设计、制造和验收。由表1设计参数可知,该设备的设计温度超过了200℃,介质的氢分压较高,存在氢腐蚀的隐患很大,且属易爆系列,因此,材料选择、制造过程都应考虑氢腐蚀问题。

(2)材料选择 第一,根据工艺条件和设计参数,压力容器用材料可选用铬钼钢。选用铬钼钢主要原因有两个:一是作为耐热钢使用,二是作为抗氢钢使用。该设备主体板材选用了复合板,复层材料为S32168,符合GB/T24511的规定;基层材料为15CrMoR(H),符合GB713的规定。15CrMoR(H)不是新钢号,而是在允许范围内增加了附加要求,以提高材料抗氢腐蚀的能力。其化学成分除应符合GB713的规定外,还应符合表2的规定。

基层材料的交货状态为正火+回火,力学性能和工艺性能符合表3要求。另外,要求基层钢板逐张按JB/T4730.3进行100%超声检测,各次检测之间的探头重叠率不应小于10%,I 级合格。

第二,管板等锻件选用15CrMo钢锻件加堆焊,其交货状态为正火+回火,化学成分除应符合NB/T47008的规定外,还应满足:wS≤0.012%,wP≤0.015%,wNi≤0.23%,wCu≤0.20%的要求。锻件的力学性能与板材相同。为保证锻件质量,对锻件逐件按JB/T4730.3进行超声检测,各类缺陷的验收标准按NB/T47008中表4的规定。锻件表面应逐件按JB/T4730.4进行磁粉检测,质量等级I级合格。每个锻件均在正火+回火状态下进行硬度检测,结果控制在143~207HBW。

表1 设计参数

表2 化学成分

第三,换热管选用0Cr18Ni10Ti无缝钢管,符合GB13296—2007的规定。且换热管应为冷轧或冷拔管并以(壁厚)正公差交货。U型换热管用整根弯制而成,不得拼接,并逐根进行涡流检测和水压试验;按标准进行扩口和压扁试验。换热管还应按批取样,进行抗晶间腐蚀试验。

3.制造与检测

换热器的操作介质为氢气、汽油、硫化氢,而且操作压力、温度较高,设备在制造过程中应严格控制焊接残余应力产生及控制焊接过程中焊缝的残留氢。因此,制定合理的制造工艺和焊接工艺尤为重要。

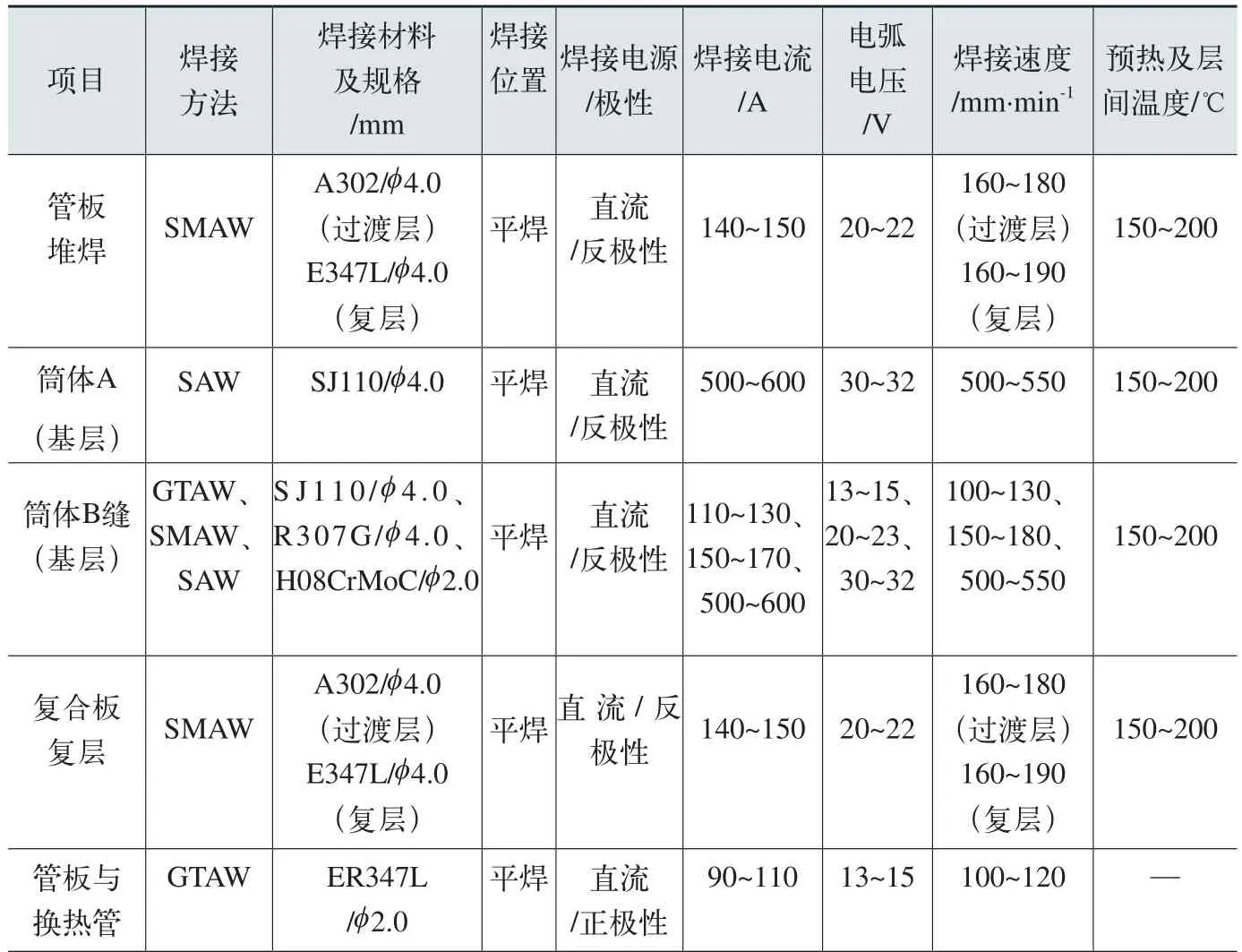

制造过程中的焊接参数如表4所示。

(1)管板堆焊 换热器管板为双面堆焊(见图1),其基层为15CrMoIV。15CrMo为低合金耐热钢,焊接具有冷裂纹和再热裂纹的倾向,焊前预热和焊后热处理是防止这两种裂纹的有效措施。

第一,堆焊前检查表面加工质量,对管板基层表面进行100%磁粉检测,I 级合格。

表3 基层材料的力学和工艺性能

表4 焊接参数

第二,焊前预热≥150℃,过渡层焊接一层,焊后缓冷。堆焊过程中逐层渗透检测,I 级合格。为防止变形,堆焊时两面依次交替堆焊,堆焊完过渡层后进行中间消除热应力或消氢处理。

第三,堆焊复层,逐层渗透检测,I 级合格。焊后进行后热处理。

第四,管板进行热处理,然后机加工至图样尺寸,并对加工后的表面进行100%渗透检测,I级合格。

(2) 壳体焊接与过程检测制备焊接坡口 本台设备A类焊缝及设备法兰端焊接坡口如图2所示,B类焊缝如图3所示。坡口表面按JB/T4730.4采用磁轭法或触头法进行100%磁粉检测,I 级合格。

图1

图2

图3

壳体焊接:第一,焊前预热。15CrMoR的金相组织主要为铁素体和珠光体,预热是防止珠光体耐热钢焊接冷裂纹的有效措施之一。焊前坡口两侧除油污;焊前预热温度≥150℃,且≤230℃,最高层间温度230℃。预热范围为坡口两边≥150mm。焊接过程中,由于某种原因必须中断焊接工作时,应维持焊接坡口及两侧(≥150mm范围内)温度保持150~230℃之间,直至焊接工作重新开始,否则在暂停工作时应立即进行消氢处理;背面焊前清根碳弧气刨需要预热≥150℃。

第二,焊接与检测。①焊接基层焊缝。②对基层焊缝进行消氢处理。消氢处理是防止冷裂纹的重要措施之一,氢在珠光体中的扩散速度较慢,消氢温度350~400℃,时间为2h,可以促使氢加速逸出,以降低冷裂纹的敏感性。③对基层焊缝进行100%射线检测,要求按JB/T4730.2—2005标准的II级合格。检测技术等级B级,并对待堆焊表面按JB/T4730.4—2005采用磁轭法或触头法进行100%磁粉检测,I 级合格及100%超声检测,I 级合格。④焊接各焊缝过渡层和复层。⑤对各类焊缝过渡层和复层逐层进行100%渗透检测,I 级合格。

(3)换热管与管板的连接 采用强度焊加贴胀的方法,应先焊后胀,胀接宜采用液压胀,并应尽量保证均匀和足够的胀接量。焊接方法采用钨极惰性气体保护焊,焊口应按JB/T4730.5进行渗透检测,I 级合格。

第一,换热管与管板的连接接头焊接前,应对接头处用丙酮或相当的溶剂认真仔细的清洁干净,不能有油渍和渣物。换热管管头至少超出管板厚度50mm长度范围内需打磨露出金属光泽。

第二,将管子逐根点焊,焊点不少于2点。采用中心辐射焊,防止管板变形。焊接前,管板应预热,预热温度≥150℃,焊接的层间温度≥65℃。焊接每个接头时应保证焊两遍,且每一遍应保证连续焊,每焊完一遍后,对管接头按JB/T4730.5进行渗透检测,I 级合格,灵敏度等级3级。

第三,焊后清除焊渣及高出于换热管内壁的焊瘤,选择合适的胀管器对管子逐根进行贴胀。

4.结语

综上所述,本换热器根据工况,合理选用了制造材料,制造过程中对所有Cr-Mo钢焊接接头,焊前都进行了预热,中间进行了消除应力的热处理或消氢处理,并在最后又进行了最终焊后热处理,最大限度地消除了制造应力,避免了Cr-Mo钢在焊接过程中冷热裂纹的产生,降低了焊缝中氢的残留量。该设备已经投用生产一年,目前运行正常。

本文通过对临氢压力容器选材、制造质量控制诸多环节总结,为今后类似工况设备制造提供了有益参考。20140418