渗碳淬火垫板变形及矫正

2014-10-08陈涛陈睿

陈涛,陈睿

接近方形薄板的热处理变形及校直问题一直是此类渗碳工件的生产难点,我公司产品中一批渗碳淬火垫板,加工工序为:下料→锻造→正、回火→粗磨→渗碳、淬火→精磨,渗碳后淬火工艺为830mm×2h,油淬,180℃低温回火。

在以前的渗碳淬火过程中,我们应用传统的淬火方法,为了防止其因装炉不当所带来的变形,用吊具垂直悬挂,但淬火后仍会产生较大变形,最大达3.5mm。之后我们采取工装夹持,效果良好,现将整个改进过程阐述如下。

1.零件结构及加工工艺

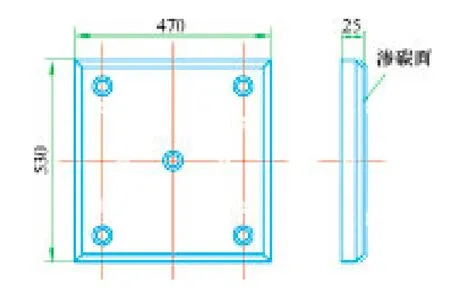

该件(见图1)材质20CrMnMo,渗碳前单面余量(1+0.1)m m。外形尺寸为530mm×470mm×25mm,硬度要求≥55HRC。

图1 工件形状示意

2.热处理变形超差与分析

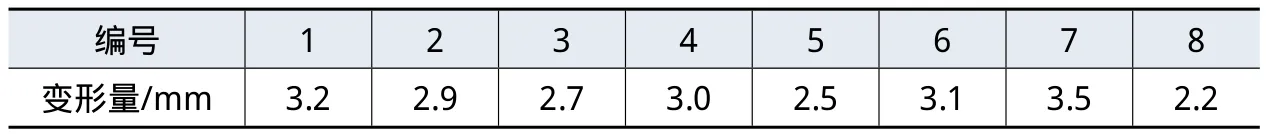

920℃渗碳后一次加热淬火,淬火冷却介质为L-AN32全损耗系统用油,淬火完成后,我们对其中随机8件工件进行测量,结果如表1所示。

通过测量发现,所有工件渗碳面呈“锅形”,即渗碳面凹陷,四角翘起,非渗碳面鼓出,对其变形成因进行如下分析:

在工件垂直入油冷却后,平板两面温度下降速度基本是一致的,可是,为了节约后续非渗碳面的机加工成本,我们在非渗碳面刷涂了防渗碳涂料。此时,由于渗碳面和非渗碳面产生马氏体(相变)的温度并不相同,出现了相变的不同期性问题。非渗碳面的Ms点相对要高,先发生相变,导致体积增大,并在比较窄的温度区间完成了全部相变过程,而这时渗碳面仍然处于过冷奥氏体热收缩阶段,塑性较好,导致整个工件发生了渗碳面下凹的变形。当温度降至渗碳面的Ms以下发生马氏体相变时,体积增大率虽然比较大,然而,由于与非渗碳面及其渗碳层下面的心部区域的尺寸相比,其厚度显得很薄,此时因非渗碳面体积膨胀已产生的阻力相对较大,使之不能改变前面因非渗碳面变形所带来的变形抗力。也就是说,前期的变形保留了下来,形成最终的“锅形”。

渗碳前单边留量(1.0+0.1)mm,从实测数据来看,超差过大,本身此类宽薄板难以校正,原先我们用压力机进行校正,效果不佳,且难于操作,加之工件内部有沉孔,强度较小,压断风险增大,操作难度较大。之后我们采用冷敲击法,击打低点,使其利用金属的延展性进行校正,但效率慢,而且劳动强度大。

3.工艺试验与变形控制

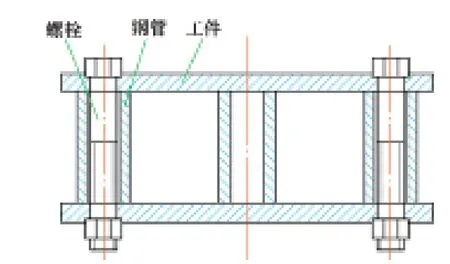

既然变形方向一致,我们就对四角翘起现象进行阻止。另外,虽然渗碳过程中热应力不会产生较大变形,但为了防止其微小变形,并为了对沉孔起保护作用,不让其因渗碳而增加脆性,我们对第二批工件在渗碳之初利用工件的沉头孔,用螺栓作为夹具对其固定,为保证各面受力均等且冷速较快,在螺栓外穿入φ50mm×80mm的钢管,且严格控制钢管长度(80±0.1)mm,如图2所示。之后对其进行渗碳淬火,在保证工艺正确的前提下,我们对其变形再一次进行检查,结果见表2。

表1 未用夹具前变形情况

表2 用夹具后变形情况

图2 垫板夹具示意

4.结语

实践证明,在渗碳以及淬火时对垫板进行固定,对控制其变形具有重要作用,从实测数据可知,该零件尺寸合格率提高,取得了良好的改进效果,满足了生产的需要,节省了人力,并取得了良好的经济效益。20140412