零件结构或表面质量等因素导致的淬火裂纹

2014-10-08上海恒精机电设备有限公司201707江国清林信智

上海恒精机电设备有限公司 (201707) 江国清 林信智

在导致淬火裂纹的诸多因素中,零件结构和表面质量因素是主导因素。在零件的淬火区域内,形状复杂、尺寸突变或表面粗糙度不好时,在普通热处理的淬火过程中就容易产生淬火裂纹。感应淬火加热速度快、冷却激烈,这些结构因素更容易引发淬火裂纹。在感应淬火区域中如存在台阶、端头、尖角、键槽、孔洞和油道等结构,感应加热时能导致感应电流集中,使该部位过热、硬化层过深而产生淬火裂纹。这些结构最好能进行修正,例如把台阶或端头的尖角去掉,孔洞的出口加上倒角等措施均能收到消除或减少淬火裂纹的效果。发动机曲轴轴颈上的油道孔一般是斜的,在出口处造成了孔壁的厚薄不均,感应淬火不仅在油孔周围形成放射状的淬火裂纹,而且在油道壁最薄的地方由于淬透而产生淬火裂纹,该裂纹向轴颈表面扩展,到达表面时形成“C”形裂纹。即使不产生淬火裂纹,但在油孔的薄壁表面上能看到直径5~7mm白色斑点,证明该处淬火加热温度相当高了,蕴育着裂纹的危险。

1.转向节台阶淬火裂纹

载重车转向节的φ55mm轴颈及根部圆角和φ85mm台阶外圆均需感应淬火,由于淬火工艺不当,使φ85mm台阶倒角处的正下方硬化层太深,从而产生淬火裂纹。经工艺调整使该处硬化层减薄,可消除淬火裂纹。

2.减振器轴端头裂纹

减振器轴使用圆筒形感应器加热淬火,在其端头容易出现裂纹,人们称之为“掉角”或“耍圈”。减振器轴的技术条件规定全长淬火,淬火工艺稍有不当,会使端头硬化层太深,即产生淬火裂纹。解决办法是改进感应器的结构设计,将感应器有效圈两端孔径扩大或将有效圈总高度减小,总之必须将零件端头淬火层减薄,淬火裂纹即可消除。

汽车发动机凸轮轴的凸轮也出现过类似的裂纹。上述两个例子的裂纹机理是相同的,都是因为结构因素使台阶和端头的感应电流集中(感应电流的边缘效应强烈),使该处的加热温度高、加热层深了,在后来的淬火冷却时其表面层瞬间形成马氏体薄层,而随后的冷却中,薄层下部的奥氏体组织不断地转变为比容更大的马氏体组织,并向外挤压,使最初形成的马氏体薄层受到挤压而产生拉伸应力作用,进而产生裂纹,严重时剥落掉角。

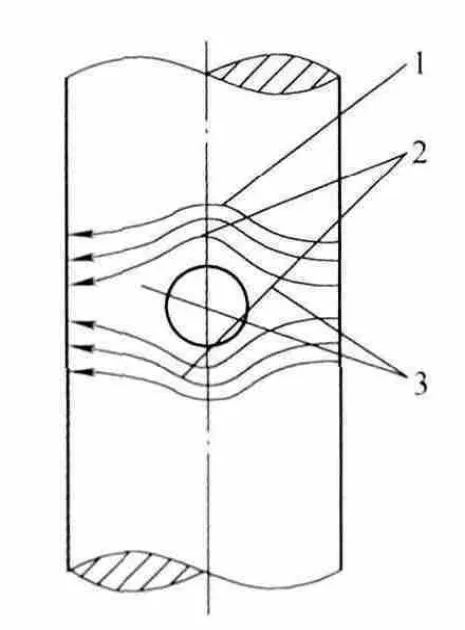

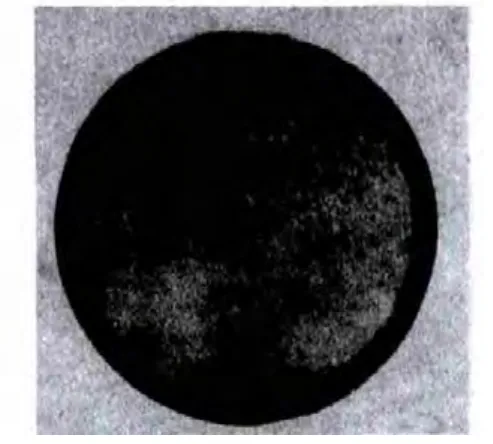

图1 孔洞附近的涡流及温度分布

3.孔洞的边缘裂纹

感应淬火区域内如有孔洞,在其边缘将产生放射状的淬火裂纹。汽车钢板弹簧销上的油孔、曲轴轴颈油孔及绞盘轴上销孔,均发生过这种孔洞边缘的淬火裂纹。由于孔洞存在,迫使感应电流在孔洞的轴线两侧绕行,孔洞周围的感应电流的密度分布不均匀,在孔洞的轴线两侧涡流密度大,而与轴线垂直的孔洞两侧涡流密度小,于是前者成了高温区,后者成了低温区(见图1)。由于孔洞周围区域的加热温度不同,淬火组织转变的过程也不同(有先有后),淬火后的硬化层厚度也不同,高温区硬化层厚些,低温区硬化层薄些,因此产生了组织应力和热应力,这种应力是产生孔洞边缘淬火裂纹的根本原因。再者孔洞结构,使其边缘的冷却情况较其他部位更为激烈,进一步增加了孔洞边缘产生淬火裂纹的敏感性。

孔洞直径越大,其边缘温度的不均匀性越大,淬火裂纹的倾向性地越大。高频淬火时孔洞直径大于3mm,中频淬火时孔洞直径大于5mm,就有出现孔边淬火裂纹的危险。防止孔洞边缘淬火裂纹的办法有:

第一种:孔洞打入销子。在加热前向孔内打入低碳钢销子,销子的顶面与孔边表面相平。加热时孔洞周围电流密度均匀,温度一致,可以有效地防止孔边淬火裂纹的产生。由于钢销淬火后膨胀、取出困难,所以往往用纯铜销代替。这种办法费工费料,只适合单件或小批量零件的淬火时采用。

第二种:孔洞内塞入湿软木销或石棉绳。但不能改变孔洞周围加热温度的不均匀问题,能适当地降低孔洞边缘的淬火冷却速度,一定程度上可防止孔边裂纹的产生,但不适合于大量生产。

第三种:堵有效圈对应喷水孔(适用于同时淬火自喷水感应器)。将与零件孔洞对应的有效圈上喷水孔堵塞。这种办法虽然不能改变孔边的温度不均匀性,却能改善它的冷却条件,变原来的喷水冷却变为流水冷却,降低了冷却速度,从而在一定程度上防止了淬火裂纹的产生。这种办法在汽车钢板弹簧销出现孔边淬火裂纹时采用过,有较好效果。

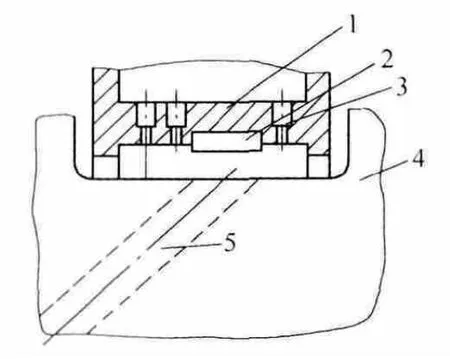

第四种:在有效圈上对应零件孔洞的地方镶入适宜尺寸的硅钢片导磁体,如图2所示。主要用于解决曲轴油孔的淬火裂纹和“C”形裂纹。当曲轴使用分合式圆环感应器淬火时,有效圈直径较大,并有一定宽度和厚度,便于镶入导磁体。

在有效圈上镶入硅钢片导磁体,主要用于解决大曲轴的油孔淬火裂纹和“C”形裂纹,其原因是:①有效圈内侧镶入的硅钢片导磁体具有很高的磁导率,能把穿过油孔及其周边区域的磁力线吸引出来,从而减少了该处感应电流密度、降低了油孔周围的加热温度,可减少或消除淬火裂纹。②为了镶嵌导磁体,必须在有效圈内侧铣出一个长条形的沟,相当增加了油孔附近的间隙,从而降低了油孔边缘的加热温度,也能减少或缓解淬火裂纹的产生。③镶嵌导磁体的地方设有喷水孔,能改善油孔附近的冷却条件,这种办法具有堵塞喷水孔的功能,在减少或消除淬火裂纹方面也有作用。如果设计上允许,淬火区域中的孔洞在其出口处加倒角,对防止淬火裂纹是有效的,而且倒角越大效果越好。

4.孔洞附近的“C ”形裂纹

淬火区域内存在孔洞,有时在孔洞附近的轴颈表面上发现“C”形裂纹。有时它骑在油道孔之上,距离孔边缘20~30mm,呈圆弧形,弧长有时高达30~40mm,这种裂纹在磨削时会有所发展,并以薄片形式剥落下来。

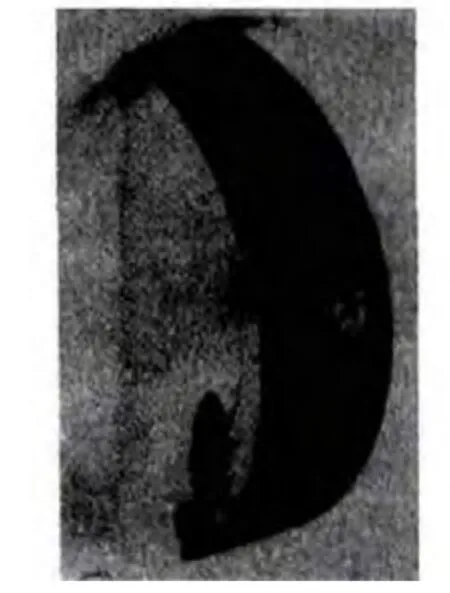

这种裂纹始于孔壁,如图3所示。曲轴的油道孔是斜的(见图2),油道孔的内壁到轴颈表面的厚度各处不相等,在最薄的地方极易淬透,而且该处硬化层的厚度也大于其他任何部位,于是出现了相当端头硬化层太深导致裂纹的情况,在油道孔壁薄而淬透的地方出现了裂纹,它以薄片形式向表面扩展,与表面相贯时形成了“C”形痕迹。

图2 曲轴感应器镶入导磁体

曲轴油孔底部硬化层局部加深情况如图4所示。

图3 曲轴“C”形裂纹始于孔壁

图4 曲轴油孔底部硬化层 局部加深

淬火区域的孔洞垂直于轴线时,同样会产生“C ”形裂纹。离合器踏板轴销孔的左一半在淬火区域里(孔的左面是淬火区域),于是在孔的左侧出现了“C”形淬火裂纹。手刹车蹄片轴的油孔在淬火区域中间,于是在油孔两侧出现了几乎对称的“C ”形裂纹,当这两条裂纹连起来时,形成一个桃形的薄片剥落下来。孔的轴线两侧硬化层加深,并在孔壁上首先产生裂纹,其扩展到轴颈表面时形成“C ”形。

防止这种裂纹的办法有:①严格控制硬化层深度。调整工艺参数,保证加热层不能太深,尤其是孔洞处,使其硬化层深度不超过技术要求的上限,而其他部位硬化层深度应在技术要求的下限。对于曲轴,除尽量减薄加热层厚度以外,还应控制材料的淬透性,使油孔处的硬化层深度减下来,是防止这种裂纹最有效的办法。②在孔洞中打入销子,堵对应喷水孔或在感应器上置入导磁体,对防止这种裂纹也有效果。③降低加热比功率,减少加热速度,增加传热效果,提高孔洞周围的温度均匀性,以及提高自回火温度等,均能减少或消除这种裂纹。

5.花键底径圆角太小引发的淬火裂纹

冷轧花键轴由于轧滚边棱太尖(其圆角半径R=0.1mm),在键槽底径形成内尖角,淬火过程中产生应力集中,从而引发淬火裂纹。

同一种花键轴上,将轧滚的边棱圆角半径加大到R=0.8mm,在花键轴的横剖面上能明显地看出底径圆弧,这时用相同的淬火工艺参数,得到相同的淬火硬度和硬化层深度,则不再产生淬火裂纹。

6.表面粗糙度太高引发的淬火裂纹

零件的表面粗糙度值太高,残留的刀痕太深,均可能引发淬火裂纹。某种汽车半轴花键是滚铣成形的,新换的滚刀刃锋太尖,留下深达0.3mm的刀痕,它就是淬火裂纹的源头。剖析多根半轴花键的齿面裂纹,无一例外,裂纹都是从刀痕的尖部开始,因此可以证明,刀痕引发了淬火裂纹。

某种汽车传动花键轴的圆锥面与轴颈之间的过渡圆角是车削成形,有时也留有较深的刀痕,故会引发淬火裂纹。(20131213)