智能化的焊接技术在高速铝合金车辆上的应用

2014-10-08金昌海何晓龙

金昌海 何晓龙

一、国内轨道交通铝合金车辆现状

南、北车集团通过引进技术,经过多年努力赶上世界铁路客车生产的高技术,已陆续制造出高质量的铝合金客车。特别是CRH380A车的研制成功,极大地鼓舞了国人的士气,且将产品多样化,取得了很好的成绩。

车辆设计材料一般选用碳钢、不锈钢及铝合金。碳钢车辆由于耐蚀性、平整度、隔音效果差等原因,故基本不用于高速列车制造。不锈钢车辆基本以点焊工艺为主,由于密封性差,因此基本用于地铁、轻轨车辆的制造。铝合金材料制造的车辆具有重量轻、强度高、耐腐蚀强、材料可以再生利用和环保等优点,由此受到国际上的很多轨道车辆制造厂商的欢迎。特别是国内铝合金长大空心型材的成功研发,给铝合金车辆的自动化、智能化焊接提供了条件。目前国内高速铁路市场上铝合金车辆占据100%的市场份额,准高速铁路市场上铝合金车辆也占据接近100%的市场份额,这足以说明未来铝合金车辆的发展趋势。

二、智能化焊接在铝合金车辆上的应用

下面通过对高速列车的结构、工艺流程、焊接方法、焊接设备的介绍,来说明智能化焊接在高速铝合金车辆上的应用。

1.高速铝合金车辆结构

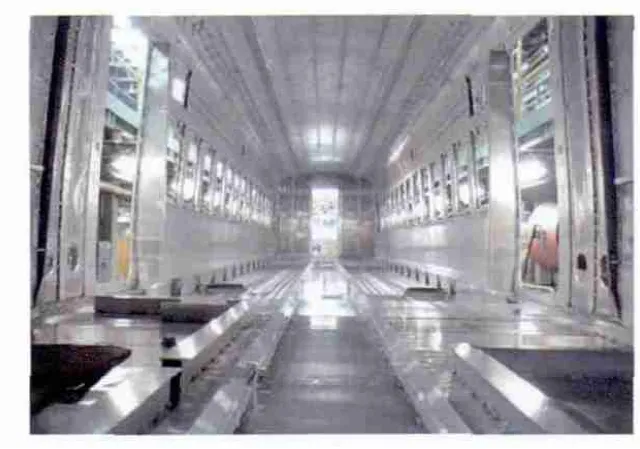

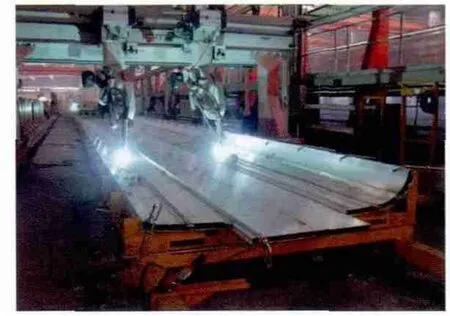

高速铝合金车辆可分为两种形式,即带司机室的车辆和不带司机室的中间车辆。两端带司机室的车辆(见图1)结构相同,各中间车辆结构也大同小异,都采用长大中空铝合金挤压型材焊接而成(见图2),其中底架、侧墙、车顶、端墙组成为总组成。根据不同的车型,每列车的编组也不同,有的车型一列车8辆编组,有的车型一列车16辆编组。车辆大部件,包括底架、侧墙、车顶及端墙多采用空心挤压型材,除了端墙之外的大部件以长大铝合金型材(见图3)为主,>20m的长焊缝多以外,具备了一定的实现自动化焊接条件。

图1 正在起吊的带司机室的车体总组成

据粗略统计,CRH380A一辆车辆焊缝总长度达2.5km左右,那么一列车若8辆车辆编组,焊缝总长度高达20km;若16辆的长大编组,其焊缝总长度高达40km,焊接量之大实属罕见。这么长的焊缝不能采用传统的焊接方法,必须得采用既能保证焊接质量又能提高效率的智能化的焊接工艺。

2.智能化焊接在铝合金车辆上的应用

以侧墙、车顶、车辆总组成、端墙的焊接为例,说明智能化焊接在铝合金车辆上的应用。

(1)侧墙、车顶、地板的焊接 侧墙、车顶等均采用龙门式机械手自动焊和双焊枪焊接,以提高效率。在焊缝的跟踪上采用激光跟踪器,可使焊接过程稳定,焊接质量好,如图4~图6所示。

(2)车辆总组成的焊接 车辆总组成的焊接较特殊。车顶与侧墙的连接焊缝也是采用龙门式机械手双焊枪自动焊,但底架与侧墙间连接的横焊缝是侧面悬挂式智能焊机来完成,如图7所示。

基于上述可知,不是对所有的长焊缝千篇一律采用机械手,需根据焊接位置不同采用不同的焊接设备。

(3)端墙的焊接 采用电阻点焊和手动MIG焊相结合的方法,如图8所示。

电阻点焊在高速铝合金车辆的焊接上也发挥出自己独特的特点。它配合与之相配套的旋转工作台,充分发挥智能点焊机的特点,按着编好的系统程序,自动焊接各个不同的焊接点,效率很高,如图9所示。

(4)龙门IGM机器人设备的智能开发 企业引进自动化、智能化设备的主要目的就是提高质量和效率。早期的龙门IGM机器人只带一个焊枪,后来的龙门IGM机器人带两个焊枪,也就是双焊枪,提高了双倍的效率。在此基础上觉得还是满足不了新技术、新工艺要求,又陆续开发了多种辅助的功能。龙门IGM机器人的辅助功能多样化,显著提高了生产效率。

具体功能如下:

首先,压紧功能的开发。以往组对大部件的时候,由于型材超长,也带一定的焊接变形,长度方向的搭接焊缝有时候间隙大,组对困难。由此,龙门IGM机器人上设置专门压紧型材的液压系统,很好地解决了此难题。

图2 完成焊接后的车体内部结构

图3 长大铝合金型材

图4 龙门式IGM机械手的双焊枪同时焊接侧墙内侧焊缝

图5 龙门式IGM机械手的双焊枪同时焊接车顶外侧焊缝

图6 龙门式IGM机械手焊接完的底架地板

图7 左右两侧可以同时焊接两道横焊缝

图8 电阻点焊端墙的骨架与外板

图9 已焊好的端墙

其次,既能压紧又能打磨氧化膜的功能开发。打磨氧化膜是铝合金焊接之前必须要做的作业内容。板梁型材组成的底架地板焊接时,由于型材超长,长度方向也带一定的波浪变形,故给机械手焊接带来一定困难。自公司龙门IGM机器人上设置了既能压紧又能打磨氧化膜的专用设备之后,彻底改变了以往的铝合金焊接前人工打磨氧化膜,然后机械手开始施焊的传统工艺。

(5)焊接方法 到目前为止,铝合金车辆制造上采用的焊接方法主要有熔化极惰性气体保护焊(MIG)、钨极惰性气体保护焊(TIG)和电阻点焊。特别是侧墙、车顶、底架等长大大部件的熔化极惰性气体保护焊(MIG)的自动化程度高。钨极惰性气体保护焊(TIG)主要适用于小件薄板的焊接;电阻点焊的自动焊程度也较高,主要适用于薄板的焊接,比如端墙的外板和骨架的焊接。

(6)焊接材料 MIG、TIG焊接主要采用A5000系列焊丝,保护气采用纯度99.999%以上的氩气。

目前,世界上还没有发明能达到铝合金焊接接头跟母材等强度的铝合金焊丝,高速列车上使用的铝合金焊丝均是进口的。国内焊丝制造工艺不比国外差,主要还是冶金技术跟国外比有一定差距,某种意义上讲,严重影响铝合金焊接技术的发展。国家应专门成立研究机构,尽快解决这一难题,这样实现铝合金焊丝的国产化指日可待。

(7)焊接设备 采用进口焊接设备。比如,MIG焊接采用芬兰的肯比、德国的EWM、奥地利的福尼斯等品牌焊机。这些焊机均属于智能焊机,特别是奥地利的福尼斯焊机是IGM龙门式自动焊专机的主要焊接电源,性能可靠,安全系数高,很受客户欢迎。

肯比焊机能对操作人员进行全面深度的管理。它具备对电焊机的所有数据实施全程记录和管控并传输的功能,对焊接过程的追朔性有一定的实际意义。

三、智能化铝合金焊接技术未来的发展趋势

目前,铝合金焊接方法出现了搅拌摩擦焊、激光MIG复合焊、等离子MIG复合焊等多种焊接方法,但在国内还没有批量应用到高速列车上,仅仅是在试验室或局部部件上得到应用。搅拌摩擦焊的特点是热输入低,焊接头抗拉强度能显著提高,且焊缝里的焊接缺陷极少,跟传统的MIG焊相比较具有无法比拟的优越性,设备简单,应该是今后铝合金焊接的最主要手段之一。但所对应的辅助设备要求高,真正应用到实际生产流水线尚需解决很多问题,这里不再一一叙述。激光MIG复合焊、等离子MIG复合焊等新型焊接方法也不少专家研究当中,但真正投入到产业化,则需要设备的简单化、智能化,才能有发展生存空间。

若M I G焊接能满足设计要求,那么小型智能化的机器人焊接系统和变位机以及控制系统的完美结合将是未来二三十年的智能化铝合金焊接技术发展的必然趋势。这就需要更高层次的同步的模拟化、可靠性为基础的智能焊接系统,目前只有汽车行业里的机器人点焊系统能做到这一点。

相信铝合金焊接技术在我国将会有更美好的发展前景!20140706