航空发动机燃油冷却机匣失效原因分析

2014-09-27巴发海陈俊伟

巴发海,柴 泽,陈俊伟

(上海材料研究所,上海市工程材料应用评价重点实验室,上海 200437)

0 引 言

燃油冷却机匣是航空发动机的一个重要部件,由筒体及其外部缠绕的冷却油管组成。某型号发动机燃油冷却机匣在高低温试验后发现,其筒体上缠绕的不锈钢冷却油管多处爆裂,爆裂口有水流出。

冷却机匣的生产工艺流程:筒体→酸洗→在筒体上缠管(校正间隙)→局部涂焊接钎料→干燥→1 080℃真空钎焊→筒体气密性检验(机匣横卧浸入水中,油管内气体压力0.15MPa)→油管管道耐压试验(2.6MPa,航空煤油)→高低温试验20次(高温90℃,低温-85℃,高低温之间转移时间小于15s)。其中,钎焊时所用钎料为QFNi-03。

作者受委托对燃油冷却机匣失效的原因进行了分析研究。

1 理化检验与结果

1.1 宏观形貌

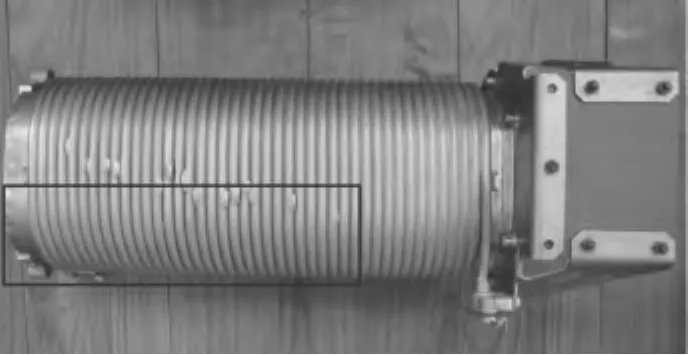

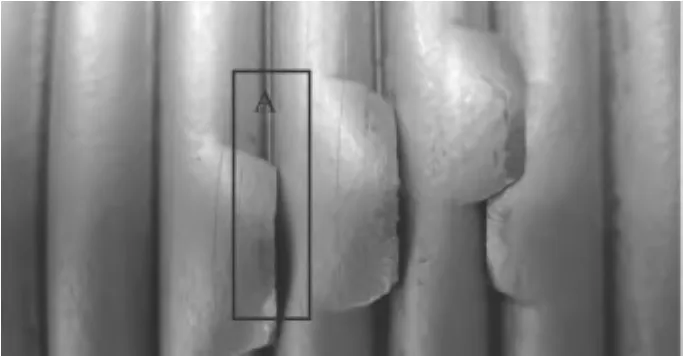

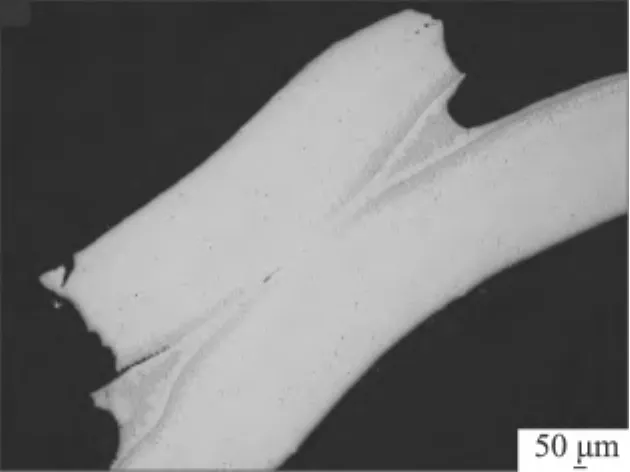

宏观观察发现,油管开裂均发生在冷却管外部,如图1所示。制造中,冷却油管采用钎料片包覆,然后用高温真空钎焊方式焊接在筒体上,在开裂比较集中的部位发现,冷却油管并未和筒体外壳表面焊接(图1中的框线范围),而是与筒体外壁保持一定的间隙。每个裂口长度均在1cm左右,裂纹方向与冷却油管的长度方向一致,开裂部位具有明显的张开塑性变形,在裂口附近外壁上可观察到明显的钎焊痕迹;此外,管表面存在与断口平行且沿管长度方向的线状损伤沟槽,显然开裂与损伤沟槽相关,见图2。此外,从开裂的变形情况可判断开裂方向是由内向外的。

图1 失效的燃油冷却机匣Fig.1 The failed fuel oil cooling case

图2 开裂部位宏观形貌Fig.2 Macro appearance of the cracked part

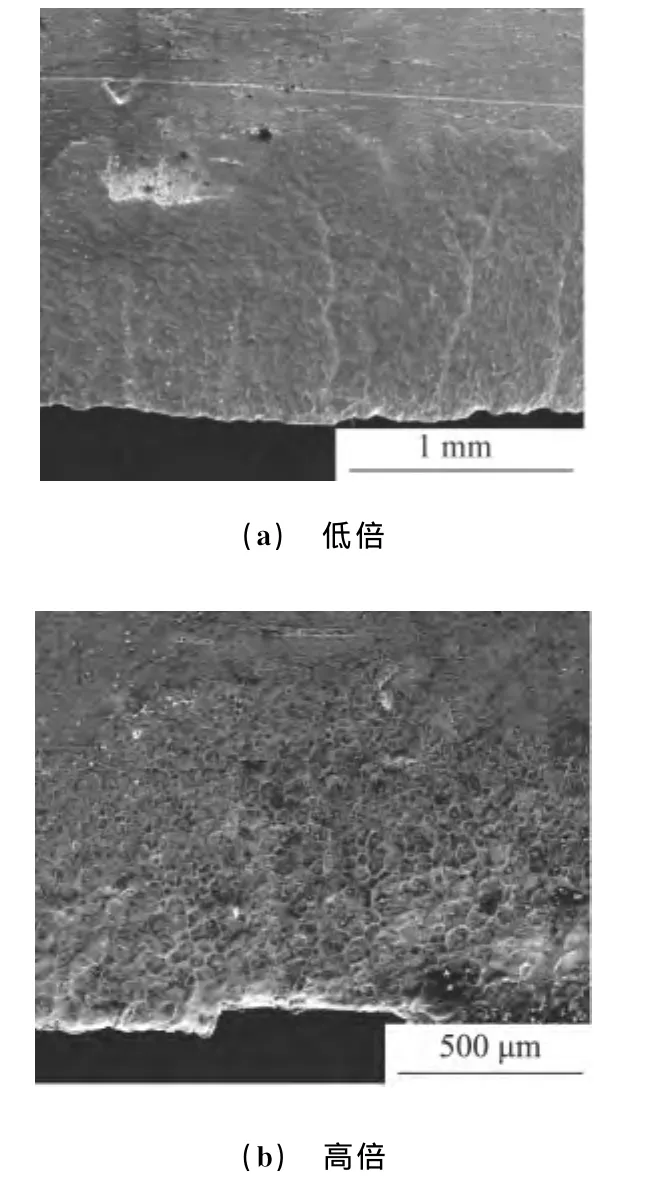

1.2 断口形貌

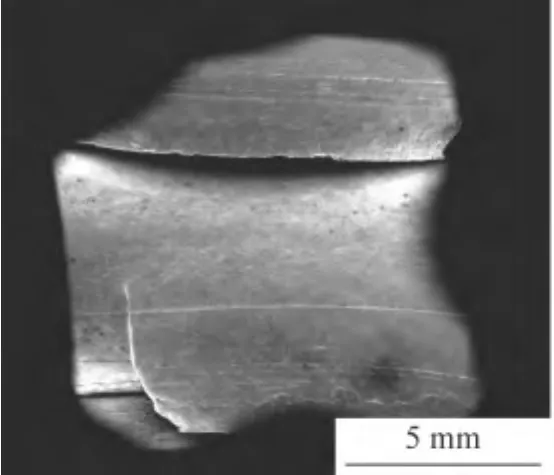

将图2中断口部位用手工切割取下,经超声波清洗后用QUANTA400型扫描电镜对整个断口进行观察。

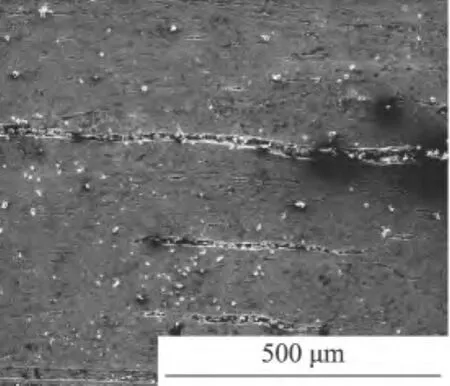

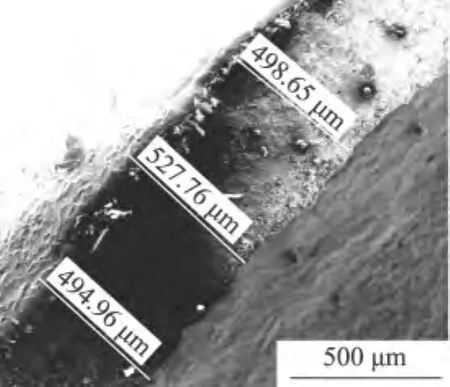

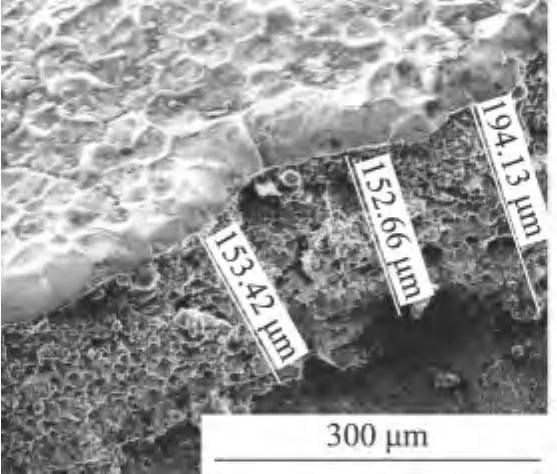

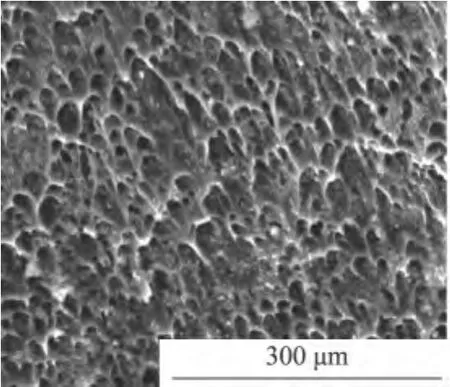

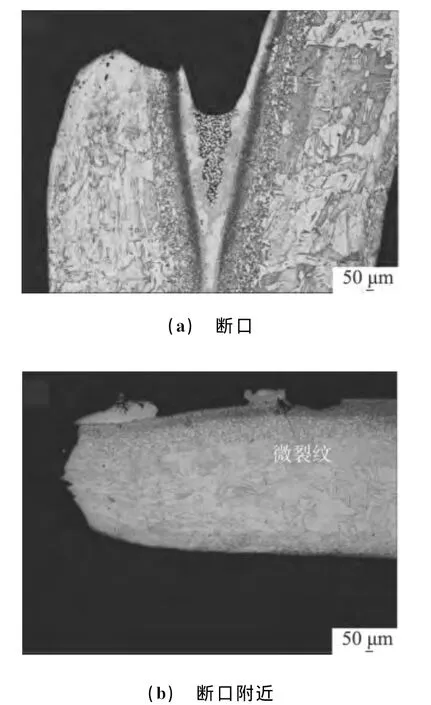

由图3可见,断口附近外表面上存在多条平行于断口的损伤沟槽。由图4可知,沟槽最大宽度约70μm。从图5可见,断口外表面有钎焊痕迹,并可见沿晶特征。从图6可见,断口端管壁厚度约0.5mm。从图7可见,外壁表面存在0.15mm厚的韧性撕裂带,外表面有明显焊接涂层,判断层厚度为损伤沟槽深度。从图8可见,整个断口有许多韧窝,为韧性断裂。

1.3 显微组织

在断口处及断口附近取金相试样,经镶嵌打磨后,再用三氯化铁盐酸溶液腐蚀,然后在DMI500M型光学显微镜进行金相检验。从图9中可以看到,断口附近有明显塑性变形和壁厚减薄,断口处管外壁表面有缺口台阶和损伤沟槽对应。从图10可见,断口及其附近的显微组织均为奥氏体、奥氏体孪晶和少量形变马氏体,有明显的组织变形,沟槽底部存在微裂纹。

图3 图2中A区开裂断口SEM形貌Fig.3 SEMappearance of the fracture in the A area in fig.1

图4 断口附近的损伤沟槽的SEM形貌Fig.4 SEMappearance of scathing grooves near the fracture

图5 断口及损伤沟槽侧面的SEM形貌Fig.5 SEMappearance of the fracture and the side of scathing grooves at low (a)and high(b)magnification

图6 断口端管壁SEM形貌Fig.6 SEMappearance of the tube wall near the fracture

图7 断口端外壁表面SEM形貌Fig.7 SEMappearance of the outer surface near fracture

图8 断口典型韧窝SEM形貌Fig.8 SEMappearance of typical dimples in the fracture

图9 断口抛光后的OM形貌Fig.9 OMappearance of the fracture after polishing

1.4 显微硬度

图10 断口及断口附近的显微组织Fig.10 Microstructure of the fracture(a)and near the fracture(b)

用FM30型显微硬度计对断口变形部位和基体分别进行硬度测试,载荷0.98N,加载时间15s。测得断口尖端变形部位显微硬度分别为332,301,317,355,307HV;远离断口处基体平均硬度为203HV。结果表明油管变形并不均匀。

2 失效原因分析

断口处管壁厚约0.5mm,而原始管壁厚度为0.6~0.64mm,可见,爆裂后断口处壁厚明显减薄。断口微观断裂特征为韧窝,且具有明显塑性变形特征,可以判断开裂性质属于韧性断裂,即应力超过材料强度发生的塑性开裂。断口及附近冷却管外壁上存在损伤沟槽,在沟槽底部有微裂纹。沟槽应是在管子制造的拉拔过程或后期缠绕过程中形成的损伤。试验时在应力作用下,造成了应力集中而萌生微裂纹[1]。微裂纹的产生通常有三种原因[2]。一是由于环境(疲劳、腐蚀介质、高温等)的影响,构件经过一段时间的使用,在应力集中处产生宏观微小裂纹;二是因为材料中原来就存在缺陷;三是在加工过程中产生的裂纹。由于燃油冷却机匣试验环境存在高低温变化造成的热应力,同时管子外壁表面存在损伤沟槽,因此会在沟槽底部的应力集中部位形成微裂纹。

显微硬度测试显示,断口硬度高于其他部位,说明在高低温试验中,断口处产生了减薄变形的加工硬化现象。

气密性试验时燃油冷却机匣管口以塑料堵盖封堵,在压力作用下材料会发生变形导致金属管口密封不严,造成试验过程向管路内少量渗水的情况。随后,机匣整体经历了19次(-85~90℃)高低温试验。在0℃以下,局部汇集的冷却水将固化为冰,体积增加约10%,会在该位置产生较大的膨胀应力。同时,随着连续冷却过程的进行金属管道本身也产生逐渐增大的收缩应力,其反作用力和冰的膨胀应力方向相同,均为径向且由内向外。在低温循环阶段,随着温度的降低,冰的硬度也逐渐增大;金属管道局部在应力作用下,不断产生塑性变形、减薄、硬化。当冰膨胀产生的应力与管道收缩产生的应力叠加超出材料的强度时就发生爆裂现象。

基于上述分析,对燃油冷却机匣开裂原因进行了验证。试验中将少量的水灌入油管1/3高度(横卧放置),然后进行高低温循环试验。结果仅15个循环就产生了同样的破裂现象,说明上述分析正确。

3 结论与建议

燃油冷却机匣的失效性质为韧性开裂。

开裂的主要原因是气密试验过程中,管内局部有残留水,在高低温试验的低温阶段,水转化为冰时产生高的膨胀应力,而冷却油管在低温阶段则产生高的收缩应力。在反复的冷热试验中这些部位不断产生变形、硬化、塑性减薄,当试验中低温阶段冰产生的膨胀应力与管道的收缩应力叠加应力超出了材料的强度时导致冷却油管发生爆裂。

建议气密性试验过程中加强端口处密封,防止水渗入残留管内;其次,气密性试验后可进行烘干处理,也可以防止水的残留。此外,从制造流程上要防止形成应力集中的损伤沟槽。

[1]李鹤林.失效分析的任务、方法及其展望[J].理化检验-物理分册,2005,41(1):1-6.

[2]程靳,赵树山.断裂力学[M].北京:科学出版社,2006:2-3.