基于FBG的电力铁塔塔身主梁受力形变研究*

2014-09-25胡明耀王达达代云洪汪春莉

胡明耀, 王达达, 代云洪, 汪春莉, 郭 丹, 李 川

(1.昆明理工大学 信息工程与自动化学院,云南 昆明 650500;2.云南电网公司 研究生工作站,云南 昆明 650217; 3.云南电网公司 培训中心,云南 昆明 650217;4.中天日立光缆有限公司,江苏 南通 226463)

0 引 言

作为电力铁塔的重要组成部分,塔身主材具体指塔身立体桁架的4根主要杆件,是电力铁塔受力的主要支撑构件,承受铁塔整体的水平和垂直载荷[1]。由于地震、强风载荷、线路覆冰等自然灾害的影响,塔身主材受力形变会明显增加,将可能发生压坏、拉坏等现象,严重时还会发生倒塔断线事故[2,3]。因此,在电力铁塔的使用过程中,迫切需要一种实时、可靠的监测系统对电力铁塔塔身主材的受力情况进行实时监测。传统的监测手段主要是依靠视频监控、人员巡视以及直升机巡线等技术,这类监测手段往往周期长、耗时费力而且不能随时掌握铁塔塔身主材的受力形变的变化状态[4]。光纤Bragg光栅(FBG)传感器是目前应用最为广泛的光纤传感器之一,与电子类传感器相比,FBG传感器不怕雷击、可靠性好、抗电磁干扰、尺寸小、重量轻、耐腐蚀、可以远距离传输且能复用,一台仪器可以接成百上千只传感器,非常适用于露天的大阵列铁塔监测,推广潜力很大[5~8]。2010年,谢强等人为研究风荷载下覆冰导线动张力对输电塔结构的动力作用,利用FBG应变传感器,通过覆冰特高压输电塔分裂导线藕联体系风洞试验测得了导线的动应变,发现规范对覆冰导线弦向张力荷载值的考虑略显不足,不平衡张力容易成为输电塔结构破坏的重要原因[9]。2013年,黄平平等人通过FBG应变传感器测试铁塔3条料拉索的应变,计算出铁塔塔顶的摆幅,倾斜度误差约1/24 000,能够满足铁塔安全报警的要求,可以代替人工定期测试的方法[10]。

本文研制了一种采用Q235钢材的铁塔模型,在铁塔的4根塔身主材的表面中心处粘贴了4只FBG,采用塔身主材在受到外载荷的作用下使得塔身主材产生扰度变化的机械运动测量方式,将受力形变量转换为FBG中心波长的移位量,实现了对塔身主材受力形变的有效测量。

1 铁塔塔身主材受力形变的测量原理

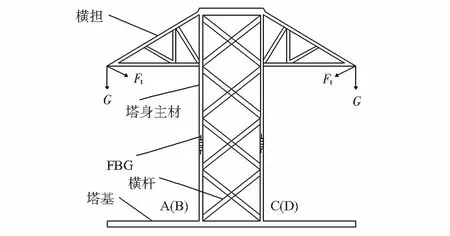

塔身主材受力形变的测量就是根据塔身主材受力产生的挠度变化监测其健康状况。将FBG粘贴在4根塔身主材上,当因各种外界条件影响使得横担所受导线张力和重力发生变化之后,塔身主材所受内力也会发生相应改变,通过粘贴在塔身主材上的FBG将塔身主材的线应变转换成FBG的中心波长移位,FBG通过输入输出光纤与信号处理装置光连接,利用解调仪得到FBG中心波长的移位量。塔身主材受力形变测量结构如图1所示,而铁塔塔身主材内部受力载荷分布如图2所示。

图1 塔身主材受力形变测量示意图

图2 塔身主材内部受力载荷分布图

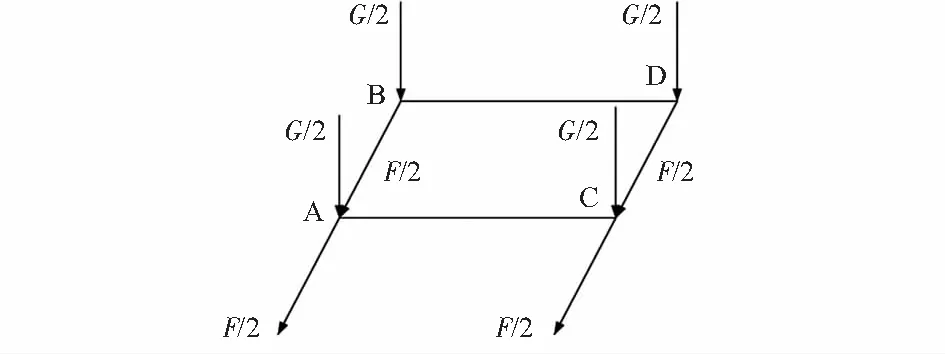

塔架可以简化为一个空间桁架,空间桁架通常是可以分解为平面桁架的方法来计算杆件内力的。输电线路中通常的塔架为矩形平截面形式,每一侧面均为平面桁架,所以可以用平面桁架发来计算内力。载荷在左侧平面桁架1—1截面和右侧平面桁架2—2截面以上部分的分配关系如图3。

图3 左侧平面桁架1—1截面和右侧平面桁架2—2截面以上部分的受力分析图

根据结构力学塔身主材的内力计算式公为[11]

(1)

式中G为垂直向下的力,FT为水平方向上的拉力,b为塔身主材的高度,a为塔身主材的宽度。

根据胡克定律

(2)

式中E为塔身主材钢材的Young’s模量;σ为正应力。

又根据结构力学中正应力σ与轴力FN的计算关系为

(3)

式中FN为轴力;A为塔身主材截面面积。

将式(3)代入式(2)得

(4)

FBG均匀轴向应变引起的波长移位为[12,13]

ΔλB=λB(1-Pe)ε,

(5)

式中 ΔλB为FBG的波长移位;λB为中心波长;Pe为有效弹光系数;ε为轴向应变。

将式(4)代入式(5)得

(6)

将式(1)代入式(6),替换变量FN,由此可得FBG波长移位ΔλB与塔身主材受力关系如下

(7)

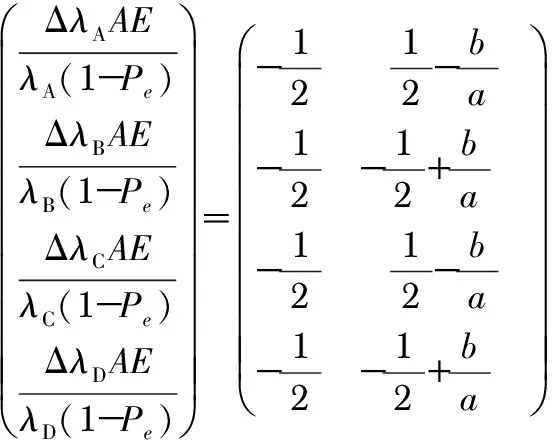

将式(7)改写为矩阵形式

(8)

根据线性代数的最小二乘法

ATAX=ATB.

(9)

其中

则X可表示为

X=(ATA)-1ATB.

(10)

可得

(11)

本实验研制的塔架模型选择Q235钢材作为塔身主材,塔身主材尺寸:高度为b=1.2 m,宽度为a=0.168 m,塔身主材截面积A=309 mm2。Q235钢材的Young’s模量为E=206 GPa,4根FBG的中心波长分别为:中心波长λA=1 547.000 nm,λB=1 550.000 nm,λC=1 553.000 nm,λD=1 556.000 nm,有效弹光系数Pe=0.22;将已知量代入公式(11),则塔身主材受力与安装在塔身各主材的FBG的中心波长移位的关系为

G=-2.560 8×104ΔλA-2.555 8×104ΔλB-2.550 8×104ΔλC-2.545 9×104ΔλD

FT=-1.927 4×103ΔλA+1.923 7×103ΔλB-1.920 0×103ΔλC+1.916 3×103ΔλD.

(12)

由式(12)的对应关系就可以实现对塔身主材的结构安全健康状态的实施监测,实现了塔身的实时在线监测。本测量技术直接将FBG粘贴在4根塔身主材上,通过把塔身主材受力所产生的挠度变化转换成对FBG的中心波长移位的测量来对塔身主材的状态进行实时在线监测。

2 铁塔塔身主材的受力载荷试验与数据分析

图4给出了塔身主材受力形变的FBG传感检测系统实物图,在铁塔模型布置传感器时以塔身主材的1/2处为标准,在4根主材的相应位置分别布置4只FBG,将位于塔身左、右平面桁架的各2根光栅分别进行串联连接。在铁塔塔身的载荷测试试验中,测试系统由铁塔模型、光纤、3 dB光纤耦合器、宽带光源(ASE)和解调仪等组成。4根传感光栅的波峰值采用可调谐光纤Fabry-Perot滤波器进行解调,利用峰值检测法由光电探测器确定反射光的波长值。试验中,通过加、卸载砝码的方式对塔身主材施加载荷。从0 kg开始,每次加载5 kg,直至加到50 kg;卸载时,每次卸载5 kg,直到卸到0 kg。每增加或减少一次砝码都要记录FBG的中心波长值,如此反复试验。根据所记录的试验数据计算传感器的各种静态特征。

图4 塔身主材受力形变测量系统实物图

利用最小二乘法拟合的测试结果表明,测试系统的载荷重量与4只安装在塔身主材表面的FBG的中心波长移位的关系如下:

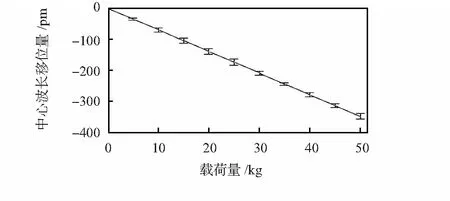

1)塔身左平面主材1/2处的光栅1的中心波长移位与荷载的关系如图5所示,重复性试验表明:该测点的灵敏度为5 pm/kg;FBG测量的非线性误差为3.6 %FS;重复性误差为1.9 %FS。因此,当检测仪的波长移位的分辨率为1 pm时,传感器的测量分辨率为0.2 kg/pm。

图5 荷载作用下的FBG 1波长移位图及其误差棒图

2)塔身左平面主材1/2处的光栅2的中心波长移位与荷载的关系如图6所示,重复性试验表明:该测点的灵敏度为6 pm/kg;FBG测量的非线性误差为4.7 %FS;重复性误差为2.6 %FS。因此,当检测仪的波长移位的分辨率为1 pm时,传感器的测量分辨率为0.17 kg/pm。

图6 荷载作用下的FBG 2波长移位图及其误差棒图

3)塔身右平面主材1/2处的光栅3的中心波长移位与荷载的关系如图7所示,重复性试验表明:该测点的灵敏度为7 pm/kg;FBG测量的非线性误差为6.2 %FS;重复性误差为3.2 %FS。因此,当检测仪的波长移位的分辨率为1 pm时,传感器的测量分辨率为0.14 kg/pm。

图7 荷载作用下的FBG 3波长移位图及其误差棒图

4)塔身右平面主材1/2处的光栅4的中心波长移位与荷载的关系如图8所示,重复性试验表明:该测点的灵敏度为6 pm/kg;FBG测量的非线性误差为3.3 %FS;重复性误差为1.2 %FS。因此,当检测仪的波长移位的分辨率为1 pm时,传感器的测量分辨率为0.17 kg/pm。

图8 荷载作用下的FBG 4波长移位图及其误差棒图

3 结 论

本文研制了一种采用Q235钢材材料的铁塔模型,将4只FBG粘贴在塔身主材表面1/2,能对塔身主材在外力作用下所产生的扰度形变变化进行监测。在对铁塔塔身主材进行加载和卸载时,FBG测量系统的结果表明:载荷响应的灵敏度分别为5 ,6,7,6 pm/kg。非线性误差为3.6 %,4.7 %,6.2 %,3.3 %FS。电力铁塔塔身主材所用Q235角钢的屈服强度为215~235 N/mm2,所需Bragg波长移位范围为1 251~1 368 pm。FBG长期允许应变为3 000×10-6,因此,可测3 600 pm的波长移位,能够满足1 251~1 368 pm的正常测量要求。

参考文献:

[1] 陈祥和,刘在国,肖 琦.输电杆塔及基础设计[M].北京:中国电力出版社,2008.

[2] 何 军,赫中营.输电铁塔结构受冰雪荷载作用的破坏原因[J].建筑与结构设计,2008,9:23-25.

[3] 罗 晶,陆佳政,李 波,等.输电线路杆塔不平衡张力及倾斜监测装置的研究[J].湖南电力,2011,31(4):1-3.

[4] 李文亮,高义斌,冀晋川,等.光纤光栅应变系统在铁塔大变形监测中的应用研究[C]∥中国电机工程学会电力行业第十二届无损检测学术会议,2012:175-178.

[5] Liu Jianjun,Xia Kaiquan,Wang Jingchao,et al.Theoretical and experimental research on structural health monitoring for power transmission towers based on FBG sensors[C]∥2010 Internatio-nal Conference on Remote Sensing,2010:264-267.

[6] Zhou Zhi,Graver T,Ou Jinping.Techniques of advanced sensors:Manufacturing,demodulation,encapsulation and FBG their application in the structural health monitoring of bridges[J].Pacific Science Review,2003,5(1):116-121.

[7] Zhao Xuefeng,Ou Jinping,Zhou Zhi.Health monitoring of Binzhou Yellow River Highway Bridge using fiber Bragg grating sensors[C]∥Smart Structures & Materials/NDE Joint Confe-rence:Sensors and Smart Structures Technologies for Civil,Mechanical,and Aerospace Systems,SPIE,San Diego,USA,2005.

[8] Ogawa Y.A multiplexing load monitoring system for power transmission lines using fibre Bragg grating[C]∥Proceedings of the Optical Fibre Sensors Conference,Williamsburg,VA,USA,1997:468-471.

[9] 谢 强,严承涌,张 勇.覆冰特高压导线风致动张力试验与分析[J].高电压技术,2010,36(8):1865-1870.

[10] 黄平平,王 昌,刘小会,等.基于光纤光栅的铁塔摆幅监测方法研究[J].山东科技,2013,26(1):52-55.

[11] Young W C,Budynas R G.Roark’s formulas for stress and strain[M].7th ed.New York:McGraw-Hill Companies Inc,2002.

[12] 李 川,张以谟,赵永贵,等.光纤光栅:原理、技术与传感应用[M].北京:科学出版社,2005.

[13] 李 川.光纤传感器技术[M].北京:科学出版社,2012.