一种MEMS高gn值加速度传感器的结构设计与仿真

2014-09-25杨江涛

邬 琦, 林 靖, 杨江涛

(1.中北大学 计算机与控制工程学院,山西 太原 030051;2.中北大学 电子测试技术国防科技重点实验室,山西 太原 030051;3.中北大学 仪器科学与动态测试教育部重点实验室,山西 太原 030051)

0 引 言

高gn是对高量程加速度传感器的统称,目前主要用于军事和航空航天等领域。随着近年来侵彻武器的发展和对爆炸冲击现象研究的深入,对高gn值加速度传感器的需求和要求也逐渐增高[1]。高gn值加速度传感器的工作环境通常比较恶劣,这对传感器的量程、频响和可靠性提出了很高的要求。

美国ENDEVCO公司生产的7270A系列压阻式加速度传感器,量程可达到20×104gn,安装谐振频率最高约为1.2 MHz。我国目前在MEMS高gn值加速度传感器方面也有一定的研究,例如:上海微系统与信息技术研究所传感器技术国家重点实验室采用体硅微机械技术制作了一种双等质量块的等宽薄板结构的冲击加速度传感器[2]。理论分析与ANSYS仿真结果表明,其最大量程可达到20×104gn,传感器冲击灵敏度为143 μV/gn,固有频率优于200 kHz。但无论是通过体微机械加工还是表面微机械加工,样机在抗高过载能力方面都存在较大的技术难点,至今尚未达到实用化。

本文根据目前现有设计的高gn值加速度传感器抗过载能力不足,优化设计了一种MEMS高gn值加速度传感器,在传统梁—岛结构加速度传感器的基础上进行了改进,采用主微梁互补结构在提高固有频率、量程的同时,提高了灵敏度。在梁的末端提出了新式的延伸梁结构设计,大大减小了集中应力的现象,提高了结构的抗过载能力。

1 结构分析

1.1 设计思想

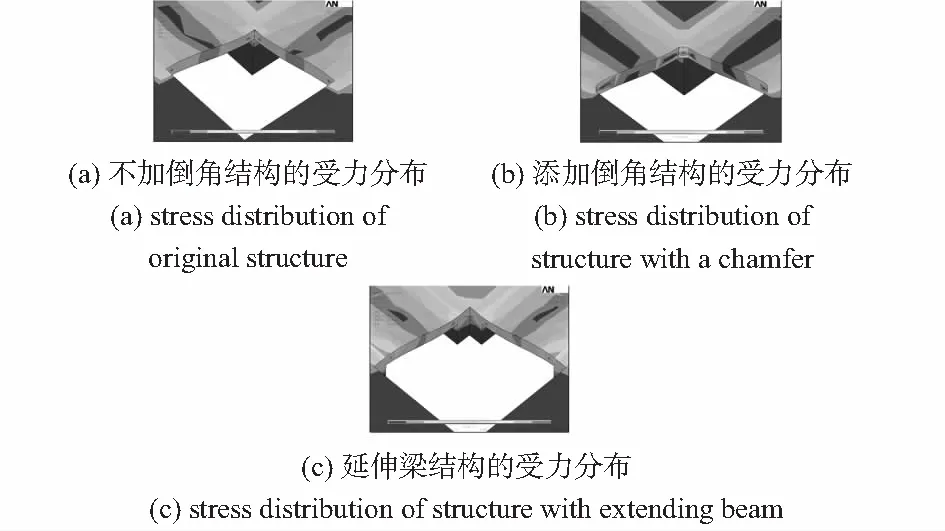

高gn值加速度传感器结构在冲击测试中普遍存在的问题是沿梁的端部或根部易断裂。对此,文献[3]提出过倒角结构的思想。在这些拐角处制作倒三角棱柱后,集中应力被缓解了,但还是没有消除。究其原因,主要是因为之间的拐角导致这些部位除了受到弯矩以外还有扭矩,因此,应力较大。

本文的设计思想是在所有根部处将边框等宽突出,质量块做成类“十”字,使得梁的连接处只会受到弯矩而没有扭矩,这样通过消除拐角而消除了应力集中,这在梁的厚度远小于边框或质量块厚度时效果明显。当梁的厚度大到与边框和质量块厚度相比不可忽略时,在延伸出的拐角还是有应力集中,这是因为质量块本身也发生了弯曲,可以看作是弯矩的作用范围延伸到拐角后导致扭矩的出现。当然,这时的集中应力也是很小很小的,如图1所示。通过对比可以看出,改进型设计的梁,其层状应力分布更加均匀。

图1 3种结构的受力分布图

1.2 结构设计

针对高gn值加速度传感器,期望在得到较高可靠性的同时,尽可能提高灵敏度,同时为了保证结构稳定性,设计时还要保证足够的带宽和适当的阻尼比。根据设计指标要求确定以下性能约束[4]:

1)量程≥20×105gn; 2)固有频率≥200 kHz;3)灵敏度≥0.5 μV/gn;4)最大应力≤100 MPa。

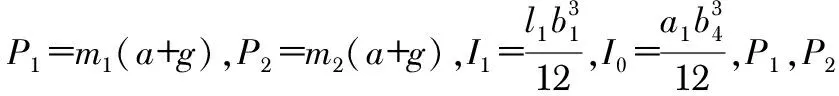

本文设计的高gn值加速度传感器的结构为四端全固支4组延伸梁结构,每组梁分主梁和微梁,呈中心对称分布。每个梁的末端设计成延伸无拐角结构。主梁长且厚,支撑质量块,减小应力,提高固有频率。微梁短且薄,形变大,提高灵敏度。采用工艺简单的单层梁结构,质量块和边框沿晶向呈54.74°的倾斜,如图2所示。

图2 加速度传感器的结构示意图

1.3 原理分析

对于这种四端全固支的梁—岛结构,因为微梁的厚度远小于质量块厚度,因此,微梁对质量块的影响可以近似忽略。而主梁的厚度并非远远小于质量块的厚度,而且梁的宽度与质量块相等,质量块的变形和梁的质量对微结构的应力与频率造成的影响不能再忽略不计。所以,在对该结构进行分析时,必须考虑质量块的弯矩方程[5]。依照图3所设坐标,可以得到梁和质量块的弯矩方程分别为

(1)

(2)

图3 加速度传感器的尺寸图

根据边界条件

(3)

可解得

(4)

将式(4)代入式(1)、式(2),2次积分可得到梁与质量块的位移函数,进而得到梁表面应力方程为

(5)

固有频率为

(6)

阻尼系数为

(7)

阻尼比为

(8)

式中m为质量块的质量;k为系统的刚度系数;c为阻尼系数;h为空气薄层厚度;μ为空气粘滞系数(在室温条件下取值为1.8×10-5N·s/m2);K(b/l)为由质量块宽长比决定的修正系数[6]。

2 结构有限元仿真

2.1 静态分析

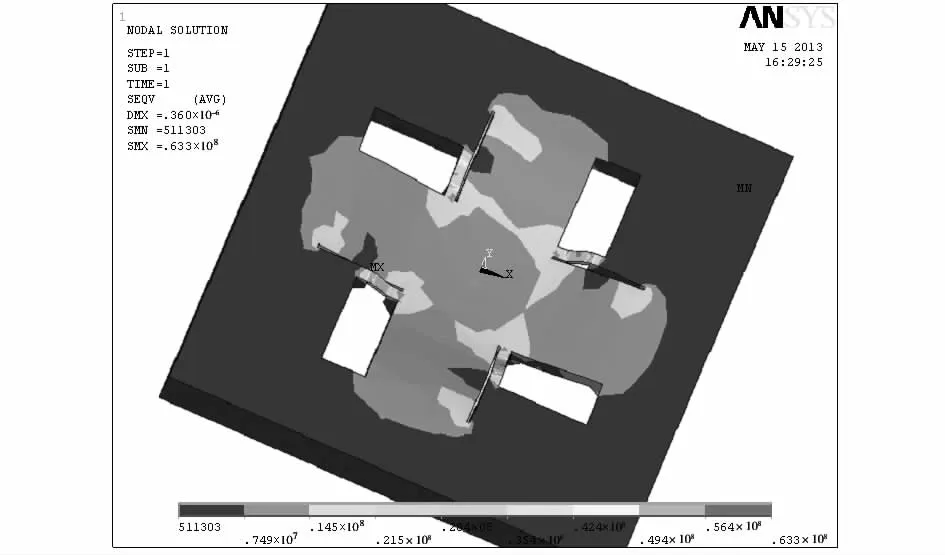

静态仿真是用于求解静力载荷作用下结构的位移、应力和应变等结果。建立ANSYS实体模型,材料选用SO-LID45,硅晶体材料的密度2 300 kg/m3,硅泊松比为0.3,杨氏模量为1.9×1011Pa。

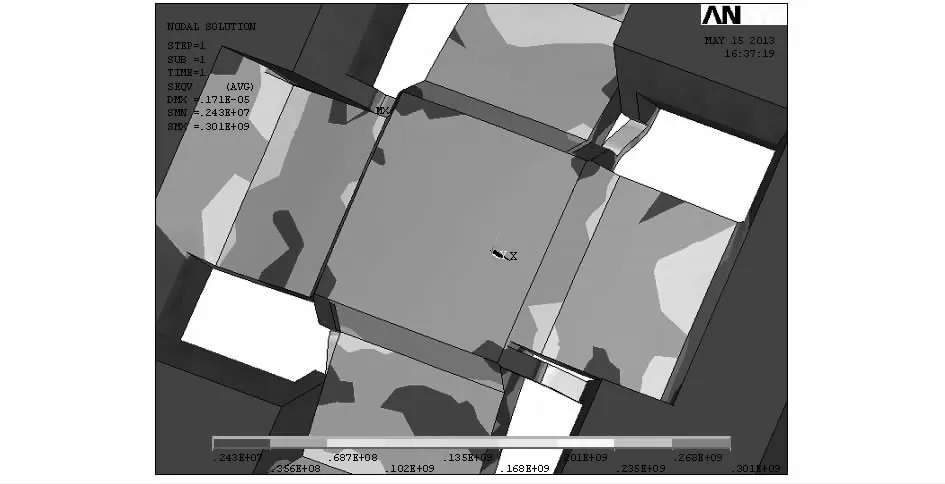

静力分析可以检验加速度传感器的量程和灵敏度。采用静力分析,框的底面(包括梁末端延伸出的部分)施加全约束(X,Y,Z3个自由度全束缚)。给Z正方向施加满量程2×105gn的加速度,进入通用后处理器(POST1)进行求解,得到结构单元等效应力分布如图4所示。

图4 满量程下的结构应力分布图

硅的实效应力是1 GPa,但是在工程上一般选用0.3的安全系数,即认为许用应力为300 MPa。只要器件上的最大应力小于300 MPa,就认为器件是能够承受载荷,没有发生损坏。而器件的最大应力一般出现在拐角或者形变较大的地方,通过静力分析的结果可以看出,拐角处的应力基本没有影响。最大应力基本上就是梁末端形变处,最大值为63.3 MPa,远远小于许用应力,因此,在此载荷下器件完全可以正常工作。20×104gn的加速度下,质量块的位移为0.36 μm,也小于与底面间隙。

增大加速度,使最大应力达到300 MPa时,此时的加速度为95×104gn,超出20×104gn高达75×104gn的余量。质量块位移是1.71 μm,也满足要求,如图5所示。

图5 最大应力达到临界值的应力分布图

压阻放置有2种方案,一种是8电阻电桥方案,另外一种是正交电阻电桥方案,如图6所示。通过Matlab计算估计出5 V下8电阻电桥方案的灵敏度为0.717 μV/gn,正交电阻电桥方案的灵敏度约为0.862 μV/gn。因此,本文设计选用正交电阻电桥方案,且其结构简单,电阻少,引线少,利于制作。

图6 电桥结构示意图

2.2 模态分析

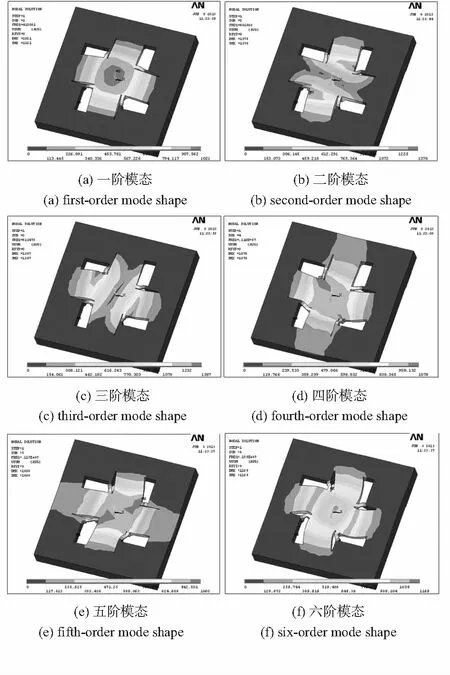

模态分析可得到加速度传感器的固有频率及其振动形态。利用ANSYS中的模态分析模块对所设计的高gn值加速度传感器进行前六阶模态频率分析,如图7所示。

图7 传感器的前六阶模态图

由于器件在实际中主要受到的是Y方向上的高频振动,所以,其固有频率以第一阶模态为主。由结果可知,一阶频率为416 kHz,还是较高的,且和其他阶的频率相距较大,因此,满足设计要求。

2.3 瞬态分析

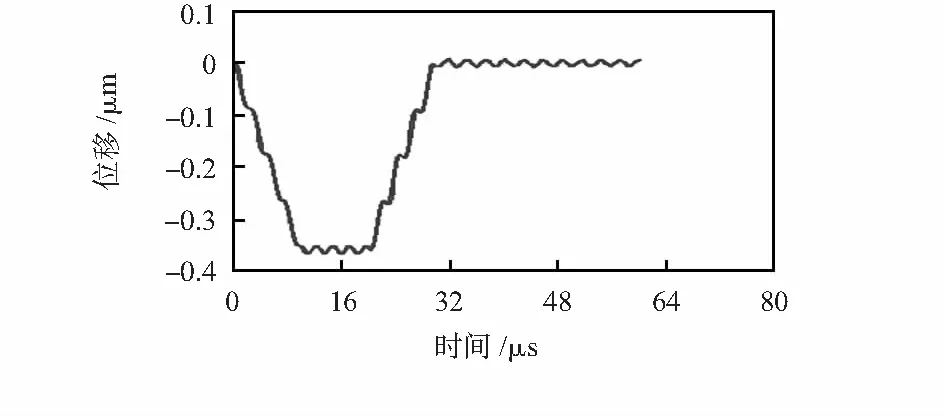

瞬态动力学仿真主要用于确定承受任意的随时间变化载荷的结构动力学响应,可以用来确定结构在静载荷、瞬态载荷、简谐载荷任意组合下位移、应力、应变等随时间变化的规律。瞬态分析是结构分析中很重要的一方面,可以确保一个给定结构能经受住不同频率的各种载荷,探测共振响应,进行瞬态分析,从而确定结构对载荷响应的最大应力和位移。

在结构敏感方向上对传感器施加一个持续时间为30 μs的20×104gn的冲击加速度,观察质量块的位移如图8所示。

仿真结果表明:器件的抗振动性能和对冲击加速度的反应良好。

图8 节点位移曲线

3 结 论

本文设计采用了主梁和微梁结合的设计思想,在提高固有频率的同时提高了灵敏度。单层结构保证了制作工艺上容易实现,延伸梁的设计有效地消除了集中应力的现象。经仿真测试计算,该高gn值加速度传感器量程可达到20×104gn,最大应力为63.3 MPa,最高可承受95×104gn的加速度,固有频率为416 kHz,灵敏度约为0.86 μV/gn,各项指标均满足期望值,具有明显的优越性。

参考文献:

[1] Atwell Andrew R,Okojie Robert S,Kornegay Kevin T,et al.Si-mulation,fabrication and testing of bulk micro-machined 6H-SiC high-gpiezoresistive accelerometers[J].Sensors and Actuators A,2003,104 (1):11-18.

[2] Wang Z,Zong D,Lu B.A silicon micro-machined shock accele-rometer with twin-mass-plate structure[J].Sensors and Actuators A,2003,107:50-56.

[3] Shi Yunbo,Li Ping,Liu Jun.Design of MEMS High-gaccelero-meter and study on the overload ability[J].Advanced Materials Research,2010,139:1582-1586.

[4] 黄全平.高量程微机械压阻式加速度传感器研究[D].上海:中国科学院上海微系统与信息技术研究所,2002.

[5] 王钻开,宗登刚,陆德仁.高量程加速度计的力学性能分析[J].机械强度,2002,24(4):515-517.

[6] 石云波,祁晓瑾,刘 俊,等.MEMS高g值加速度传感器设计[J].系统仿真学报,2008,20(16):4306-4309.