汽车用非调质钢的研究进展

2014-09-25陈蕴博马鸣图王国栋

陈蕴博 ,马鸣图 ,王国栋

(1.机械科学研究总院先进制造技术研究中心,北京 100044;2.先进成形技术与装备国家重点实验室,北京 100083;3.中国汽车工程研究院股份有限公司,重庆 400039;4.东北大学轧制技术及连轧自动化国家重点实验室,沈阳 110819)

汽车用非调质钢的研究进展

陈蕴博1,2,马鸣图3,王国栋4

(1.机械科学研究总院先进制造技术研究中心,北京 100044;2.先进成形技术与装备国家重点实验室,北京 100083;3.中国汽车工程研究院股份有限公司,重庆 400039;4.东北大学轧制技术及连轧自动化国家重点实验室,沈阳 110819)

综述了国内外非调质钢的应用现状及发展趋势。探讨了非调质钢的强韧化机理及手段,并从非调质钢强化方程、微合金元素固溶度积方程、晶内铁素体强化、控轧-控冷技术等方面阐述了非调质钢强韧化的研究动向。列举了各类非调质钢的典型应用,分析了非调质钢在我国生产及应用中的问题,并给出扩大非调质钢生产应用的建议。

非调质钢;开发与应用;微合金化;强化原理

1 前言

近年来,随着汽车产量和汽车保有量的增加,如2012年汽车产量达到1 900万辆,保有量接近1.2亿辆,节能减排的压力也迅速增大。汽车的能耗主要分为三个部分:一是汽车原材料生产能耗;二是汽车零件制造中的能耗;三是汽车使用中的能耗。统计结果表明[1],在汽车生命周期内,汽车行驶的能耗约占78.3%,材料生产的能耗约占15%,汽车制造的能耗约占6.7%,非调质钢的应用可以有效地节能减排,并降低成本。应用非调质钢可节省零件制造能耗的30%~40%,还可以降低成本的20%(如涨断连杆)[2,3],同时还可以减少调质过程中淬火引起的变形开裂。2010年,我国汽车用特钢1.5×107t,非调质钢产量为1×106t,仅占7%,而日本汽车用特钢7×106t,非调质钢产量为2.3×106t,占33%。为使汽车实现轻量化,非调质钢向高强度、高性能方向发展。

应用非调质钢可实现轻量化,以汽车的转向节为例[4],原用球铁的重量为5.05 kg,如使用非调质钢38MnNS6可以减重29%,降至3.61 kg;而前悬臂采用高强度38MnVS6非调质钢,可使重量由原来的9.25 kg减至8 kg,减重约14%;采用C70S6的涨断连杆不仅加工成本减少40%,而且可以减重10%,由于这类连杆结构减小了装配过程中所产生的失圆而引起的发动机扭振,从而降低了发动机的噪声。

我国非调质钢应用数量和品种与国外均有较大差距,并且相关标准也严重缺失,影响了非调质钢的推广和应用。在开发高强韧非调质钢的同时,做好非调质钢应用的基础工作,是扩大非调质钢应用的一个重要方面。

2 国内外现状与发展趋势分析

在汽车结构件中,其基本要求是强度与韧性的匹配,而达到这一综合性能的热处理工艺通常是调质处理,即将钢加热到奥氏体化温度,然后根据零件大小和钢的淬透性,采用合适的淬火介质以取得合适的淬透层深度,根据零件的工作应力,确定回火温度和回火时间,这一工艺过程不仅要耗费大量能源,还会带来零件加热过程中的氧化,热处理淬火的应力(热应力与组织应力),甚至是变形和开裂;对有些零件,热处理变形还会影响零件的加工精度,如发动机曲轴,热处理淬火时会造成扭曲和弯曲变形,在随后的矫直工艺过程中很难达到零件矫直的要求,所以加工后的曲轴精度不足,造成发动机有振动和噪声;如调质时零件的淬透性不足,淬硬层不够,导致强度不足和疲劳寿命不足而产生零件的早期失效。

20世纪70年代的石油危机,对零件热处理耗能较大的汽车工业用材和工艺产生了巨大的影响。人们关注能否将调质工序去掉,工业生产的需要是技术进步的动力,物理和力学冶金原理的进展为新材料和新技术的产生提供了基础。这个时期的微合金理论、控轧再结晶、锻热淬火工艺和强韧化机理认识为非调质钢的发展提供了理论基础,冶金技术的进步为非调质钢的出现提供了工业生产的可能。正是在这种背景下,20世纪80年代初,德国蒂森公司率先开发了一类新型钢种,即非调质钢,并以49MnVS3为代表的非调质钢号生产并提供给汽车工业。至今该钢号已经取代了50Mn、40Cr等一系列调质钢,用于制造汽车的锻造曲轴。非调质钢的应用提高了锻件的成品率,改善了曲轴的切削性能和疲劳性能,减少了生产工序和生产周期,降低了生产成本。同时工件的截面硬度分布均匀,工件变形小,疲劳强度与同强度级别的调质钢相当[5],但对锻造工艺和锻后空冷条件要求严格,这就是早期开发的、现在仍广泛应用的铁素体-珠光体的非调质钢。

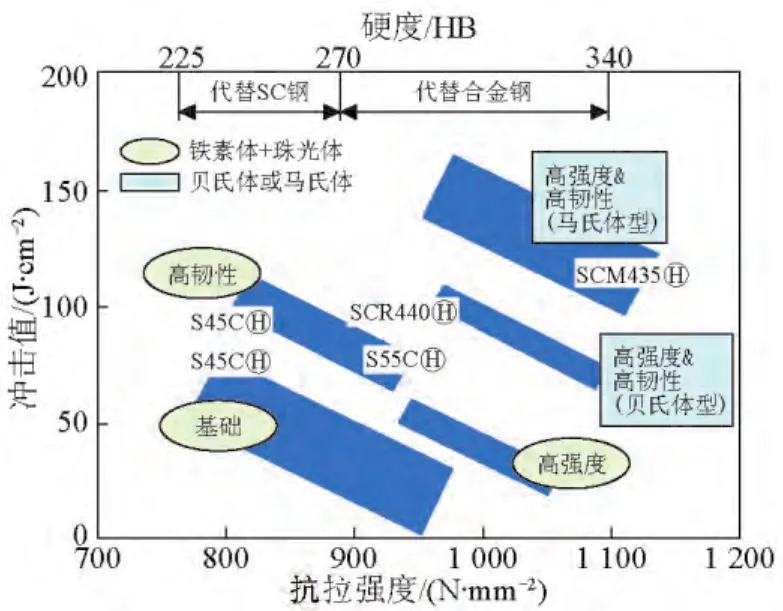

近年来,非调质钢的发展围绕着以下几个方面。其一是进一步深入探讨非调质钢的强化原理,深化认识非调质钢的强化机理,并由此开发了晶内非调质钢[6],以改善非调质钢的强韧性匹配,同时用微合金化理论和固溶度方程进一步优化非调质钢的成分,并总结相应的非调质钢强度计算公式[2];其二是各国都根据汽车工业与机械工业的需求,形成了自身的非调质钢牌号和系列,并在汽车工业中广泛应用,取得了节能减排的良好效果。我国在20世纪80年代初(当时的机械部和冶金部分别将非调质钢列入科技攻关项目)逐步形成了我国的非调质钢牌号,如35MnVS、40MnVS、35MnVN等钢种,分别用于汽车的曲轴、连杆、转向节和前轴等零件。在1995年公布的国家标准(GB/T 15712—1995)中的两类九个钢号,非调质钢的抗拉强度都低于900 MPa。20世纪90年代初,由于引进技术的需要,国内开发了强度更高的非调质钢,如49MnVS(类似于德国的49MnVS3),用于生产各类汽车的曲轴和乘用车轮毂轴,C70S6用于制造各类发动机的涨断连杆,并开发了16Mn2VB用于生产汽车的前轴等[7~11]。由于种种原因,20世纪90年代我国非调质钢的应用没有得到进一步的拓展,而这一时期日本、欧洲和美国等国家和地区开发出强度级别更高,韧性更高的非调质钢,在发动机连杆、前轴、转向节等重要零件和保安件上得到应用,不同强度级别非调质钢的冲击值与抗拉强度的关系如图1所示,国外强度级别大于900 MPa的非调质钢及其应用见表1。欧洲形成了不同强度级别的非调质钢标准,EN 10267:1998-钢的化学成分见表2,相应的机械性能见表3。

图1 不同强度级别非调质钢的冲击值与抗拉强度的关系Fig.1 Relationship between impact value and tensile strength of non-quenched and tempered steels with different strength levels

表1 国外强度级别900 MPa以上的非调质钢及其应用Table 1 Non-quenched and tempered steels abroad with strength beyond 900 MPa and their applications

表2 EN 10267:1998-钢的化学成分Table 2 EN 10267:1998-chemical composition of steels

表3 EN 10267:1998-钢的机械性能Table 3 EN10267:1998-mechanical property of steels

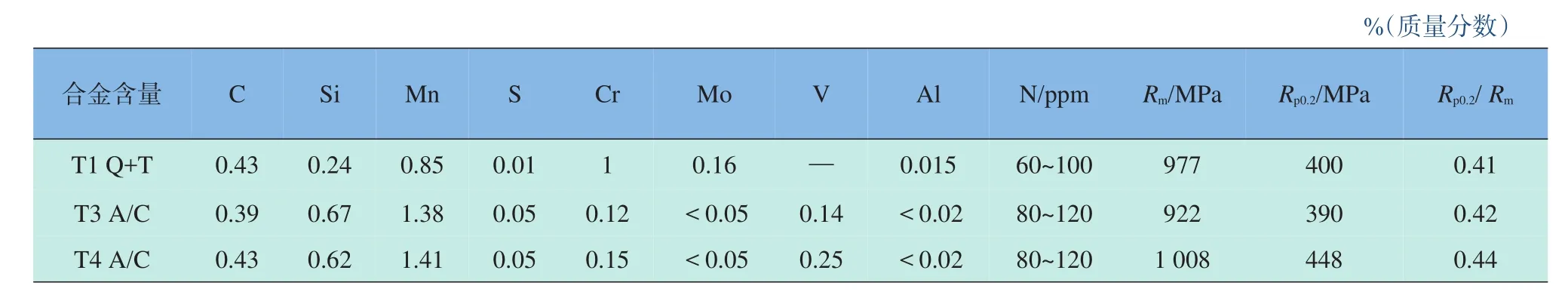

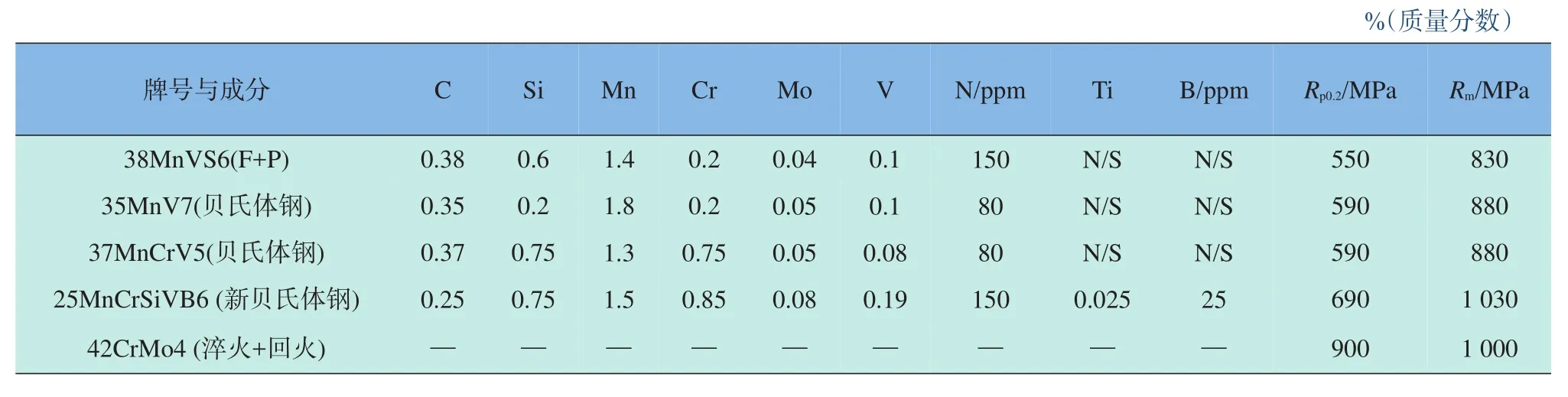

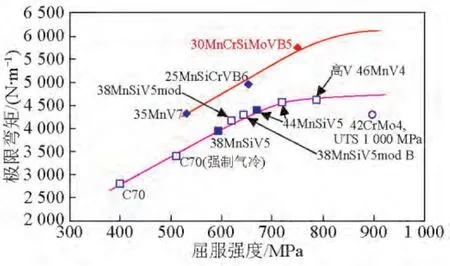

在这段时间,围绕着前轴、涨断连杆和高压共轨构件,进一步开发了新的高强度非调质钢和贝氏体非调质钢,并出现了一些专利,如韩国现代汽车公司开发的用于代替42CrMo4调质钢的高钒微合金非调质钢(T3、T4),和42CrMo淬火回火相比,在具有相同的性能条件下,价格更加便宜,其成分见表4。在高强度曲轴用钢中,从铁素体-珠光体非调质钢到新的高强度贝氏体非调质钢的转变。由阿赛洛米塔尔钢铁集团开发的高强度贝氏体型非调质钢与铁素体-珠光体非调质钢的对比见表5,在加工成曲轴后进行弯曲疲劳试验,经2×106次循环加载后的极限弯矩与屈服强度之间的关系如图2所示。可以看出,国外提高非调质钢强韧性的方法多数是采用增加合金元素的含量,虽然取得了一定的效果,但增加了钢材的成本,同时过度的沉淀强化又会影响钢的韧性,难以取得高性价比的非调质钢的效果。

表4 韩国现代汽车公司开发的高钒微合金非调质钢(T3、T4)化学成分和性能Table 4 Chemical composition and mechanical property of high vanadium content microalloying non-quenched and tempered steels developed by Hyundai Corporation of South Korea

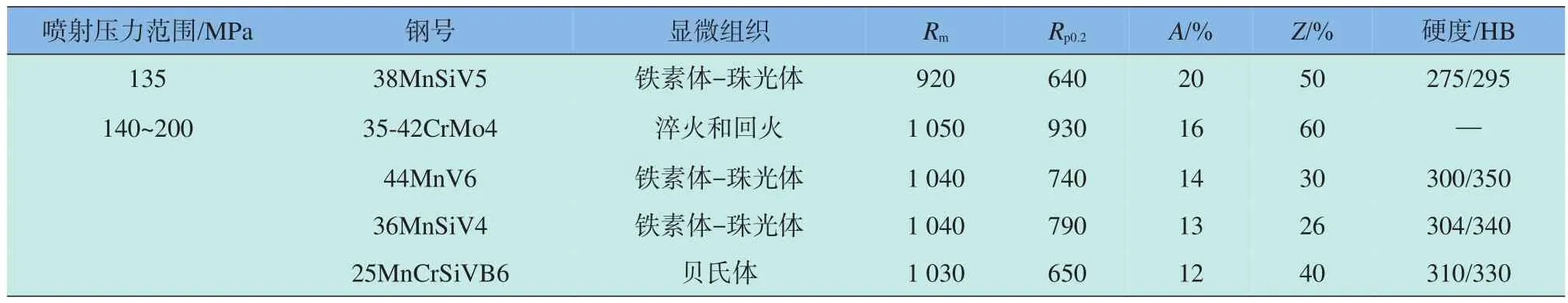

表5 阿赛洛米塔尔钢铁集团开发的高强度贝氏体型非调质钢与铁素体-珠光体(F-P)非调质钢的对比Table 5 Comparisons between high strength bainite non-quenched and tempered steels and F-P non-quenched and tempered steels developed by Arcelor-Mittal

图2 曲轴经2×106次循环加载后的极限弯矩与屈服强度之间的关系Fig.2 Relationship between yield stress and limit bending moment of crankshaft after 2×106cyclic loading

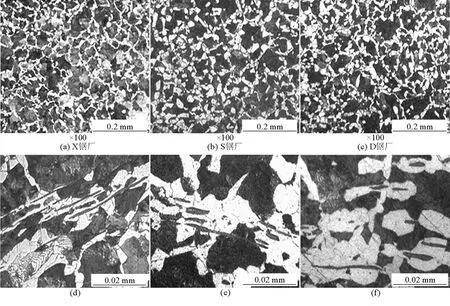

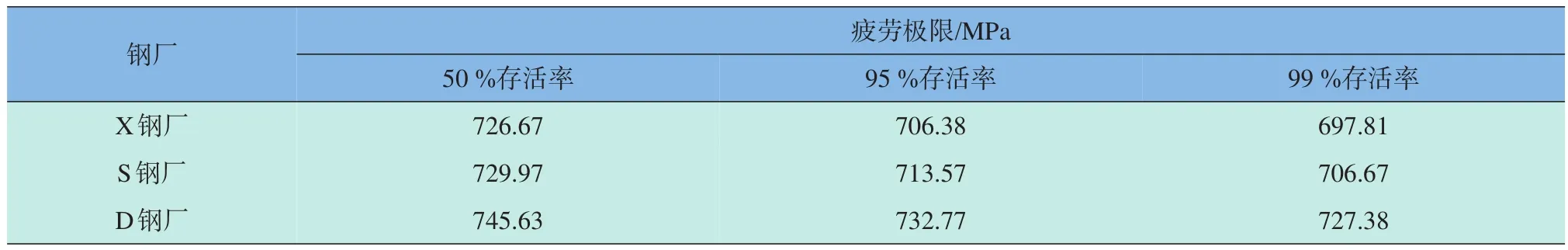

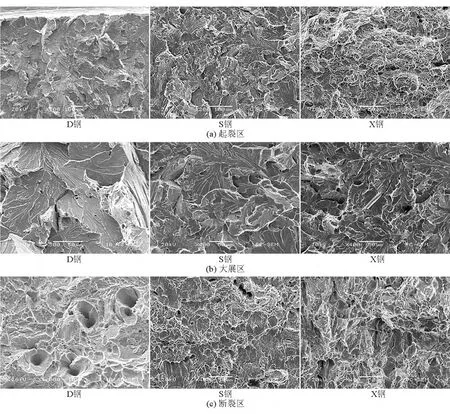

在高硫易切削的高强度曲轴用非调质钢中,硫化物的形态对其疲劳极限有明显的影响,文献[12]曾做了相关工作,其硫化物形态的试验结果见图3,疲劳试验的结果见表6,可以看出硫化物形态呈条状对疲劳寿命有明显的影响,所发表论文中还提出了描述这一影响的理论模型。硫化物形态除了影响疲劳寿命外,还影响材料的冲击性能,上述三个钢种的冲击性能参量列于表7。冲击韧性的结果和断口形貌有很好的对应性见图4。

图3 49MnVS3的三种不同硫化物形态和组织Fig.3 Three different sulfide forms and microstructures of 49MnVS3

表6 三个钢厂的49MnVS3不同存活率的疲劳极限Table 6 Fatigue limit with different livabilities of 49MnVS3 produced by three steel mills

表7 49MnVS3的冲击试验结果Table 7 Impact test results of 49MnVS3

图4 三种钢U型冲击断口起裂区、扩展区、断裂区的扫描电子显微镜(SEM)照片Fig.4 SEM photographs of crack initiation region,crack propagation region and fracture region of U-shaped impact fracture of three kinds of steels

早期的高强度涨断连杆用钢为C70S6,近期的专利和研发工作主要围绕着改善涨断连杆用钢的疲劳强度、切削加工性能和涨断性能等方面,新研发的涨断连杆钢种成分见表8。阿赛洛米塔尔开发了高强度高压共轨用钢,其组织和性能见表9,日本新日铁、丰田公司、住友商社、本田公司、大同特钢和韩国现代汽车公司开发了高强度涨断连杆用钢。在107次循环次数下,25MnCrSiVB6的疲劳极限比38MnSiV5提高了10%,同时为提高用该钢所制零件的疲劳性能,在关键部位引入局部压应力,效果良好。

用于连杆的非调质钢还有40MnVN或35Mn-VN钢,对于这类中碳非调质钢,既要提高强度又要尽可能小地损失韧性,一般采用降低AC1的方法,以细化珠光体片层间隙,并增加珠光体含量而实现。涨断连杆工艺的采用,有效地改进了连杆装配时的失圆问题,节省工时,降低成本。德国大众公司的涨断连杆工艺所采用的钢种为Thyssen公司的C70S6钢,其成分特点为低硅和低锰,用钒微合金化,同时加入硫,以改善加工性和细化组织。该钢的主要性能为 Rm=924 MPa、Rp0.2=580 MPa、A50=10%、Z=20%、AKV=29 J/cm2,硬度264 HB。用该钢制作的连杆,经喷丸处理后,在循环次数为5×106次的情况下,连杆的疲劳极限为(R=-1)46.5 kN。正如前述,日本涨断连杆用钢为低碳的晶内非调质钢。

表8 新研发的涨断连杆钢种成分Table 8 Chemical composition of newly developed cracking connection rod steels

表9 阿赛洛米塔尔钢铁集团开发的高强度高压共轨用钢的组织和性能Table 9 The microstructure and mechanical property of high strength and high pressure common rail steel developed by Arcelor-Mittal

韩国现代汽车公司的研发中心也对涨断连杆用钢进行了研究,用于乘用车的柴油机连杆,不仅性能改善,而且价格便宜。由于采用整体锻造,然后涨断的工艺,致使机加工费用较低。装配时涨断的头部和杆紧密接触,提高了连杆刚度,改进了曲轴系统的零件的相容性,对于改善发动机功能具有明显的优势。与普通连杆相比,这种连杆的造价可降低25%,而发动机性能明显改进,锻造毛坯的重量偏差小于±1%。

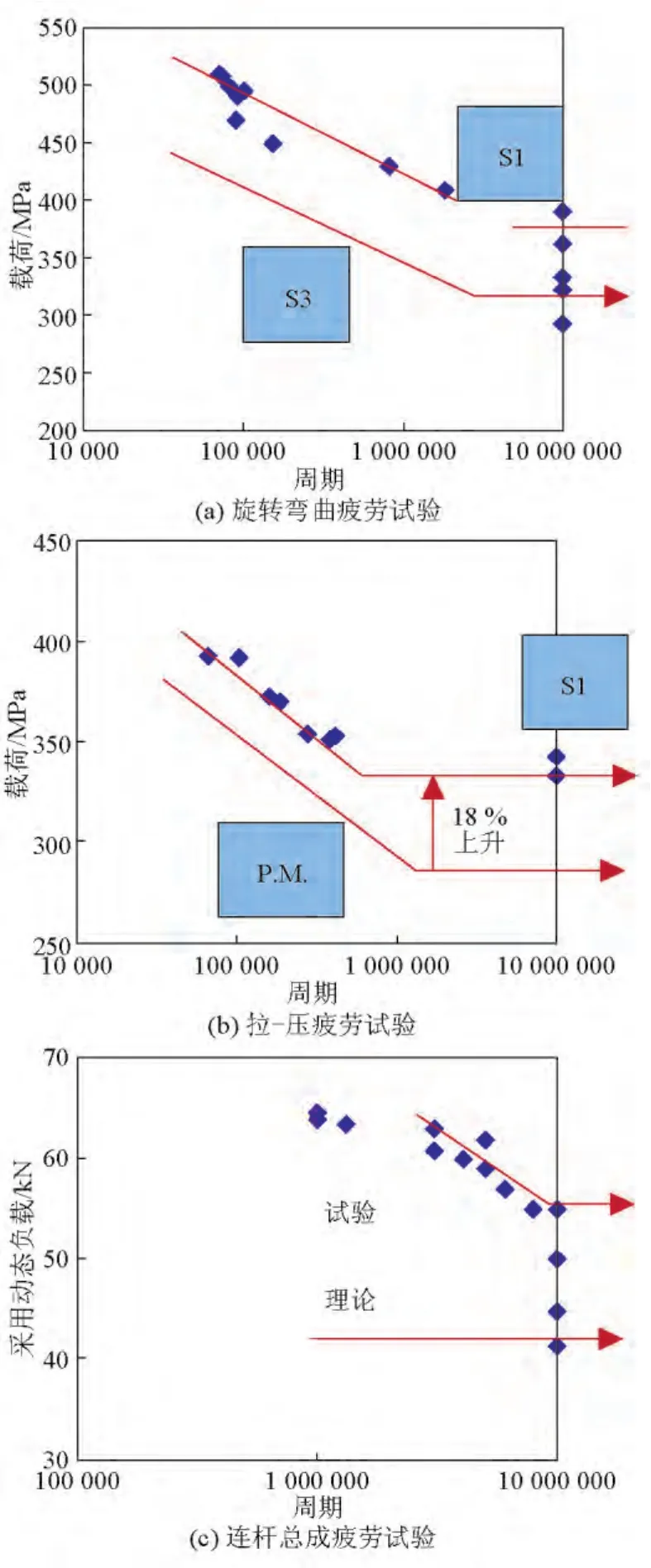

连杆目前的发展趋势为:欧洲部分用涨断连杆,钢材为非调质钢;美国广泛应用粉末冶金(PM)和碳素钢;日本大多用微合金。粉末冶金连杆的优点是重量准确,而涨断连杆的优点是价格便宜。韩国所进行的涨断连杆的试验用材分别为S1(涨断连杆用高碳微合金钢)、S2(普通微合金钢)、S3(碳钢),其化学成分见文献[2]。

高碳涨断连杆用钢是为了保证得到没有延性出现的、清晰的断裂表面。表10为各类涨断连杆材料的机械性能对比表,S1钢的硬度分散范围为HV232-285。图5给出了不同连杆材料的疲劳试验结果,其中图5a为旋转弯曲疲劳曲线,图5b为拉-压疲劳试验结果,图5c为连杆总成的动荷试验疲劳曲线。从图5a可以看出,涨断连杆用钢的旋转弯曲疲劳极限为392 MPa,普通微合金非调质钢为363~392 MPa,一般碳钢为333 MPa,即涨断连杆用钢有略高的疲劳极限。从图5b可以看出,其拉压疲劳极限为343 MPa(比旋转弯曲疲劳极限低了15%,与理论预测相一致),而粉末冶金的拉压疲劳极限为290 MPa,比涨断连杆用钢低了18%。为证明其涨断连杆的实际适用性,进行了连杆总成和发动机的动荷试验,该发动机连杆设计的理论疲劳极限为:-33.5(平均载荷)±41.4 kN(动荷),并考虑了一定的安全因子。从图5c可以看出:其疲劳极限为-33.5±54.5 kN,考虑到外加安全因子,可以得出材料输入数据和疲劳结果的一致性,而连杆的设计和计算机辅助分析(CAE)是基于试验获得的力学性能数据,几种模式的发动机动荷试验表明了涨断连杆的可靠性和应用的可行性。

表10 各类涨断连杆材料的机械性能对比表Table 10 Mechanical properties comparison of various cracking connection rod materials

图5 连杆总成的疲劳曲线Fig.5 Fatigue curves of connection rod assembly

在涨断连杆锻造之后,为得到所希望的组织和硬度,需系统控制冷却。由于连杆质量的变化,仅通过较低的容量,传送带速度和风咀几何要准确控制冷却速度是困难的,但对不同大小的连杆,可以设定一个气压表的范围。通过参考这些数据,就可以设定自己的冷却条件,以获得所希望的组织和硬度。慢冷会得到晶界铁素体且晶粒粗大,快冷会得到细小晶粒的珠光体组织。加工好的连杆经激光和机加工制作缺口,在一定的工装和夹具下用液压机将其涨断。

为了进一步改善铁素体-珠光体这类非调质钢的韧性,同时保持较高强度,而开发了30Mn2SiV和用钛-钒复合合金化的非调质钢。由于锰和硅含量较高,锻后空冷即可得到F+P组织,当冷速较高时,还会得到F+P+少量贝氏体的复合组织,这类钢在Rm≥850 MPa时,其冲击值大于59 J。可以有效地扩大非调质钢的应用范围。德国也开发了含硅和低碳加硅的非调质钢,如44MnSiVS6、38MnSiVS5、27MnSiVS6等。

非调质钢发展的趋势是降低钒的含量,以降低其生产成本。而优化氮的作用是一个重要途径,氮在非调质钢中以钒的氮化物沉淀析出,改善钒的沉淀强化效果,节约钒元素,细化铁素体晶粒,提高氮化钛的稳定性,阻止奥氏体晶粒粗化。试验表明,每添加10 ppm的氮可以提高非调质钢6~10 MPa的屈服强度。因此,近年来美国福特汽车公司以及国内的陈蕴博等探讨了氮对非调质钢的作用,同时开发了38MnNS5非调质钢。氮的加入还可以优化钒在钢中的分布和作用,例如,不含氮的钢中钒的固溶量为56%,析出量为35%,钒氮复合加入可以使钒的固溶量减为22%,析出量达到70%。氮化钒的存在还可以促进晶内铁素体的形核,从而利于形成晶内非调质钢。

中国汽车工程研究院股份有限公司、江西五十铃汽车有限公司和北京机械工业研究院结合引进技术,进行了含氮非调质钢应用研究,并取得了重要进展。开发的曲轴用38 MnNS5的非调质钢,其屈服强度为510 MPa,抗拉强度为850 MPa,延伸率为22%,断面收缩率为49.5%。从曲轴上取样进行的应变-疲劳曲线见图6。其力学性能和应变疲劳性能可和49MnVS3相比,且其延性更为优异,在应变疲劳的低周区,寿命更高。

图6 38MnNS5钢的应变-疲劳曲线Fig.6 Strain-life curve of 38MnNS5 steel

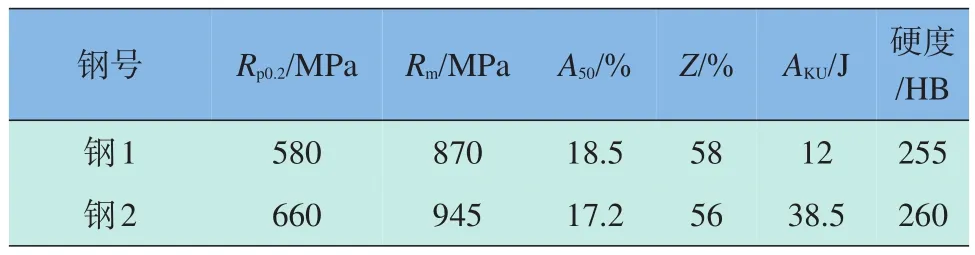

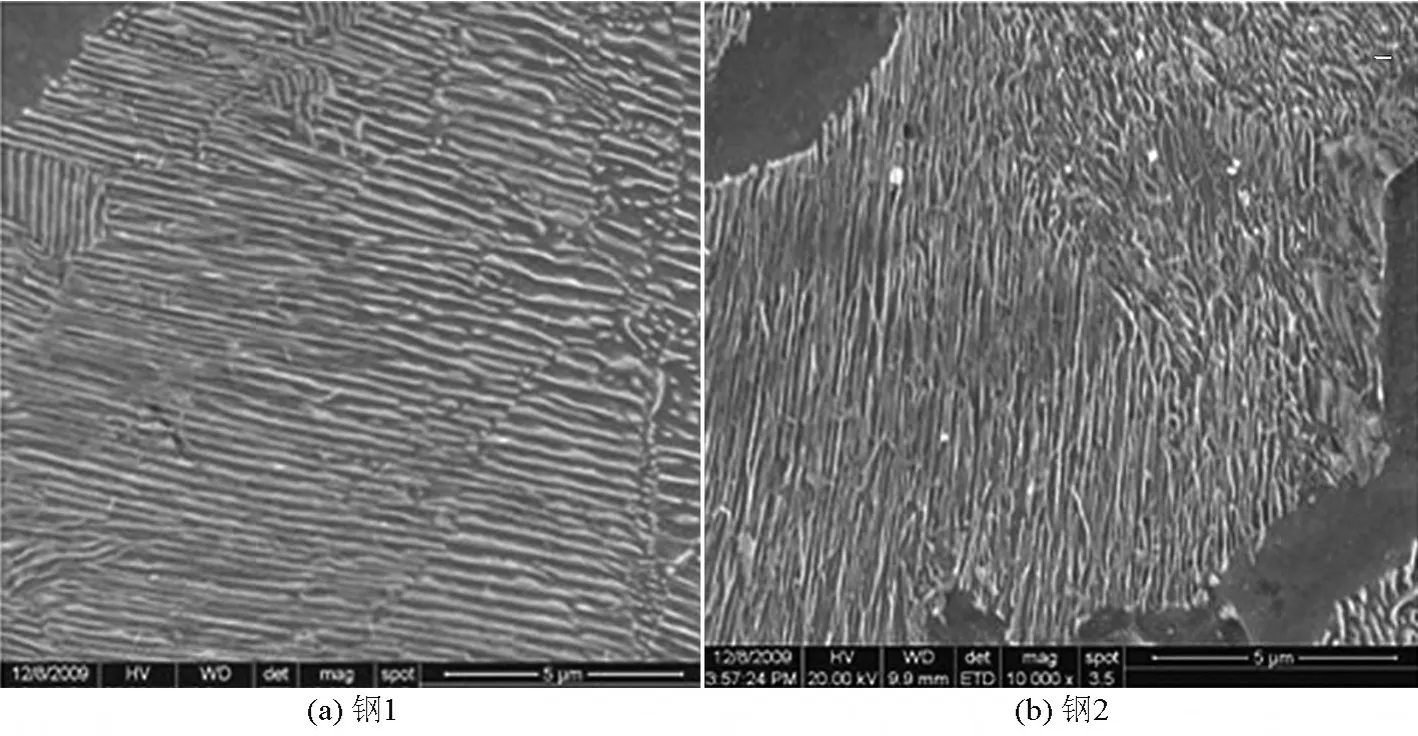

非调质钢在微合金化方面取得的进展是铌钒复合微合金化,马鸣图等曾申报铌钒复合微合金化非调质钢发明专利《一种复合微合金化的大截面非调质钢》——ZL 2011 1 0128692.4[13],该非调质钢主要用于工程机械的大截面半轴,轧材尺寸为Ф60 mm,从轧材半径1/2处取样,其屈服强度为550 MPa,抗拉强度为850 MPa,断后延伸率≥14%,断面收缩率≥40%,冲击吸收功≥38 J,加工成半轴后感应淬火层的深度为11 mm,在工程机械领域应用效果良好。文献[14]曾详细研究了Nb-V复合微合金化对非调质钢轧材组织和性能的影响,研究用钢成分为C0.42、Si0.30、Mn1.20、P0.014、S0.008、Cr0.49、Al0.024、V+B+Ti≤0.22,该钢代号为钢1。另一对比钢号的基本成分相同,但加入Nb0.02,该钢代号为钢2,其机械性能对比见表11。两种钢的冲击曲线对比如图7所示。

表11 V和Nb-V复合非调质钢的机械性能对比Table 11 Mechanical properties comparison of V and Nb-V non-quenched and tempered steels

图7表明,Nb-V复合可明显改善非调质钢的冲击性能,提高其冲击功。这与N-V复合可以使晶粒细化和珠光体片层细化的结果相一致,如图8所示。

图7 冲击曲线Fig.7 Impact curves

图8 珠光体形貌对比Fig.8 Morphology comparison of pearlite

两钢种的冲击断口的形貌明显不同,钢1起裂区的韧性断裂宽度为375 μm,最后断裂区韧性断裂区的宽度为230 μm,均远高于钢2所对应的区域(钢2所对应区域分别为15 μm和100 μm)。钢1及钢2的冲击断口三裂区、扩展区、断裂区的形貌对比见图9。图9a为钢1冲击断口的起裂区和裂纹快速扩展区的交界处;图9b为钢1冲击断口的快速扩展区;图9c为钢1冲击断口的快速扩展区和最后断裂区及交界面;图9d为钢2冲击断口的起裂区和裂纹快速扩展区的交界处;图9e为钢2冲击断口的快速扩展区;图9f为钢2冲击断口的快速扩展区和最后断裂区及交界面。

图9 冲击断口组织特征Fig.9 Characteristics of impact fracture morphology

3 非调质钢的强化机理

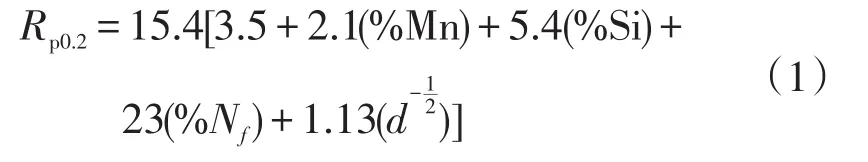

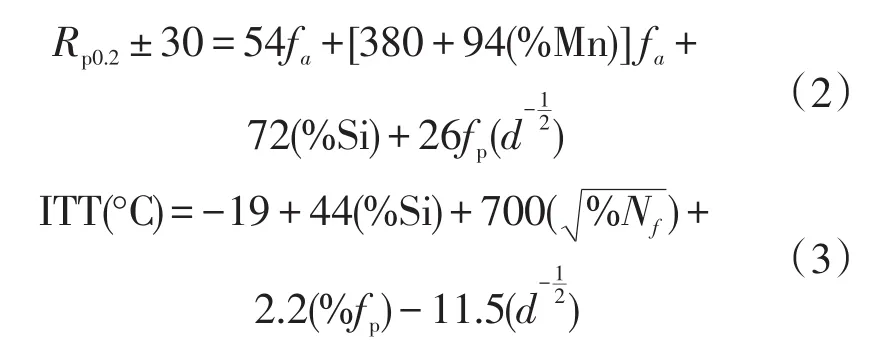

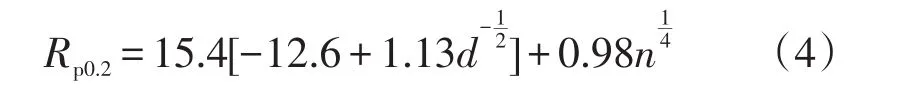

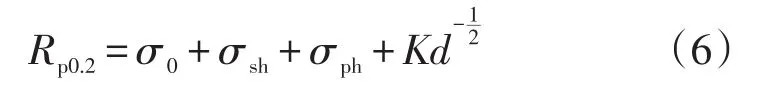

3.1 非调质钢的强化方程

一系列研究探讨的非调质钢的强化机理,并提出了一些相关的强度和韧性的计算方程和理论模型[2,8,11,15,16]。根据非调质钢的基体不同其强化方程也有区别,但作为材料的强化原理,通常包括以下几个方面:位错运动的点阵阻力、固溶强化、位错强化、晶粒细化强化、第二相粒子的沉淀强化,以及珠光体片层细化强化,对于珠光体+铁素体型非调质钢强化方程如下:

对于贝氏体非调质钢,即对于较小的截面,空冷也不会出现马氏体组织,这类钢比铁素体-珠光体非调质钢具有更高的抗拉强度和韧性。贝茵铁素体的条束尺寸,碳化物粒子的大小、分布、数量和间距尺寸,贝氏体条内的位错密度,以及固溶强化等都是贝氏体非调质钢的强化因素,低碳贝氏体板条密度,碳化物质点与屈服强度之间的关系可用下列方程表示:

考虑到化学成分的影响,可以表示为

对于马氏体非调质钢,具有较高的强度,良好的强韧性匹配,良好的淬透性和高的疲劳极限。这类非调质钢应具有条状(或位错型)马氏体的基本特征,其屈服强度可用下列方程表示

或表示为

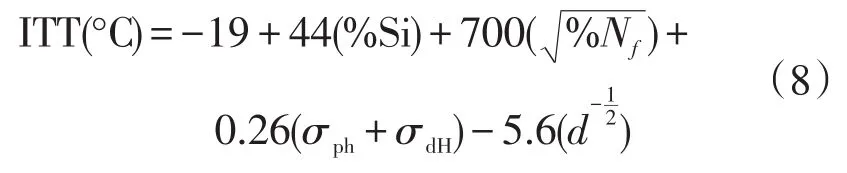

其韧脆转变温度可以表示为

式(6)~(8)中,σ0为 P-N 力,对钢铁材料约为88 MPa;K为强化系数;d为马氏体条束的尺寸;λ为第二相粒子的间距。

3.2 微合金元素常用的固溶度积方程

非调质钢种的一个重要因素是微合金元素Nb、V、Ti等元素的作用,它们的存在形式、固溶度可用固溶度积方程进行计算和预测。常用的固溶度积方程如下[17]。

1)钒(V)是微合金钢的主要添加元素,单独加入时形成VC,属中间相,其浓度可在VC~V4C3变化,其固溶度积关系式为

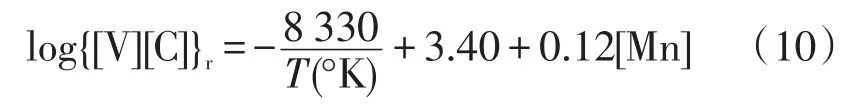

当Mn存在时,V的固溶温度还可能降低,Mn存在时V的固溶度积方程为

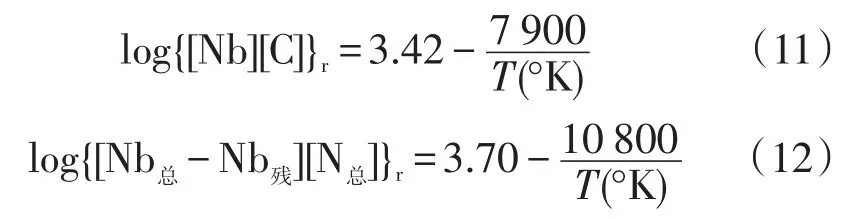

2)铌(Nb)在钢中可能形成NbC~NbC0.87间隙中间相,当Nb-V-N复合添加时,可以形成复杂的碳化物。其固溶度积方程为

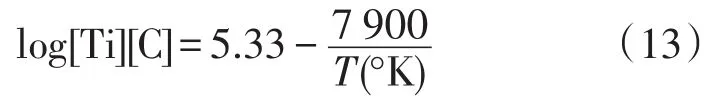

3)钛(Ti)在钢中常以TiC或Ti(C、N)的形式存在,其固溶度积方程为

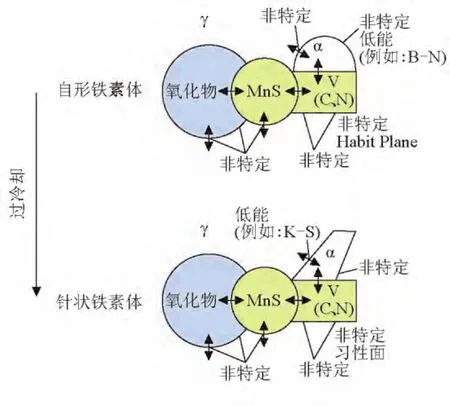

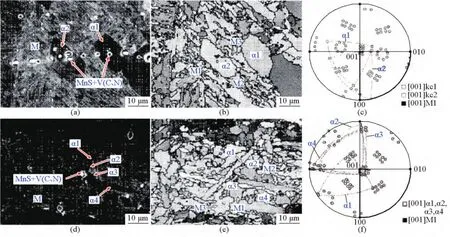

3.3 晶内铁素体非调质钢强化

铁素体-珠光体型非调质钢锻件在冷却过程产生相变时,先共析铁素体易沿原奥氏体晶界呈网状析出,得到粗大的铁素体-珠光体组织,损害韧性。但通过控制冶金工艺,在奥氏体晶内提供大量微细夹杂物作为铁素体形核位置,使其不仅在晶界,而且在晶内析出,分割奥氏体晶粒,形成细小均匀的铁素体,能显著改善钢的强韧性。氧化物冶金技术可以有效促进晶内非调质钢的生成,从而有效地提高铁素体-珠光体型非调质钢的强韧性。晶内铁素体的非调质钢的组织形成、动力学和结晶学在文献[18]进行了详细的研究。有关结果在文献[2]中已经进行了详细展示和论述,其典型结果见图10和图11所示[18]。

图10 形成在复杂碳化物沉淀上的晶内铁素体的结晶学Fig.10 Crystallography of in tragranular ferrite forming on the complex carbide precipitation

3.4 控轧(锻)-控冷技术

控轧(锻)-控冷是提高非调质钢强韧性的主要途径[19~23]。控轧(锻)-控冷技术主要控制参量包括:锻造加热温度、终锻温度、锻后冷却速度、变形量和变形速率。各参数对非调制刚强韧性的影响如下:a.提高锻造加热温度,可使V、Nb、Ti的碳氮化合物逐渐溶入奥氏体中,大量溶解的微合金碳氮化合物在冷却过程中析出,可提高钢的强度和硬度;但另一方面,温度升高,奥氏体晶粒长大,组织粗化,韧性下降;b.当控制较低终锻温度,可使晶粒破碎程度增加,晶界数量增加,有效地产生形变诱发析出弥散质点,同时再结晶驱动力小,晶粒细化,有利于改善韧性;c.当变形量和变形速率较大时,奥氏体晶粒碎化,奥氏体粗晶再结晶成细晶,由于晶界增多具有大量形核位置,所以形成大量先共析铁素体精细相变组织,均匀分布在组织里,这对钢的韧性有利;d.自然冷却不能有效控制非调质钢的质量,冷速的优化控制直接影响钢的组织性能。

图11 在953 K形成的自形铁素体的SEM照片、形貌和相应的取向图及立体投影图Fig.11 SEM photographic,morphology and polar diagram of idiomorphic ferrite formed at 953 K

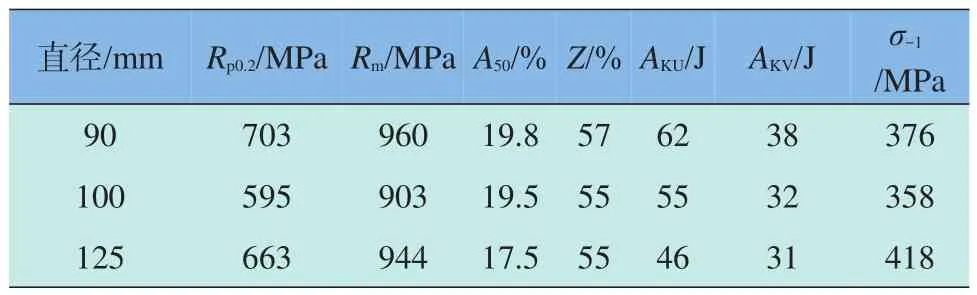

国内有钢厂采用先进的工艺技术来提高非调质钢的强韧性,如苏州苏信特钢有限公司,采用分段控冷技术,以充分发挥非调质钢中组织强化作用,用普通合金含量的非调质钢(如38MnNS6),取得了高强韧性效果,其相关性能检测数据如表12所示,提升了非调质钢的性价比,更有利于推广非调质钢的应用。机械科学研究总院与企业合作建立了车用非调质钢曲轴、连杆等零件的控锻-控冷生产线,如图12所示,能有效地提升零部件的功能。”

表12 38MnNS6非调质钢力学性能Table 12 Mechanical property of non-quenched and tempered steel 38MnNS6

4 非调质钢的应用

图12 非调质钢的控冷线Fig.12 Control cooling line for non-quenched and tempered steel

鉴于非调质钢具有显著的节能减排效果,因此在机械行业和汽车行业已经得到并正在进一步地扩大应用。在机械行业主要是用于一些长形的杆状零件,这些零件在调质时会产生变形,增加校直工序的麻烦,并影响工件的使用性能。例如,机床的丝杆、石油机械的抽油杆等。

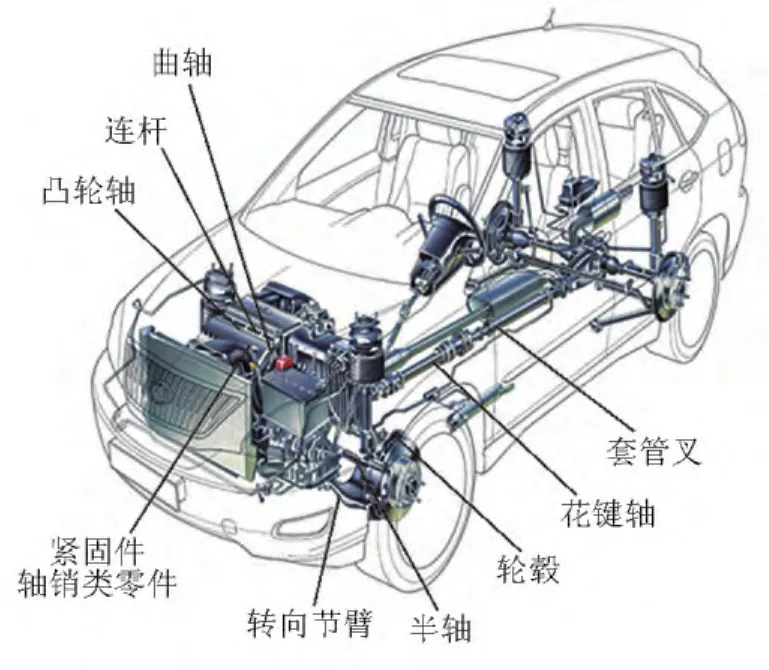

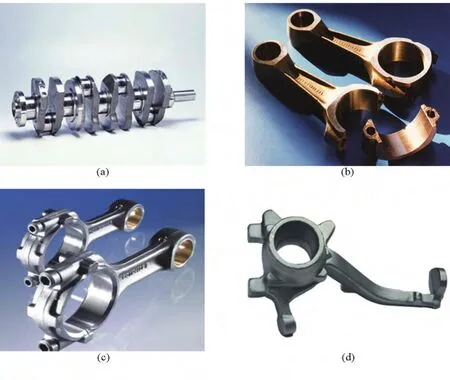

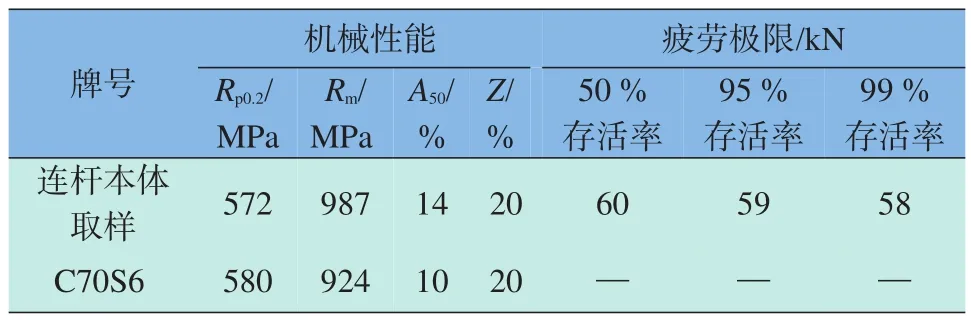

在汽车行业其应用越来越广泛,20世纪70年代末的石油危机导致生产中耗能巨大的汽车工业大量采用非调质钢,而目前保护地球环境和汽车工业进一步的发展使非调质钢又进一步得到广泛的应用。主要应用非调质钢的汽车构件如图13所示。典型构件实体图如图14所示。涨断连杆是非调质钢的一个典型应用,由于轻量化的需要,涨断连杆的强度迅速提升,而要保持合适的涨断性能,对非调质钢要求合理的强韧性匹配。

图13 主要应用非调质钢的汽车构件Fig.13 Automotive components for mainly using nonquenched and tempered steels

图14 典型构件示意图Fig.14 Schematics of typical automotive components

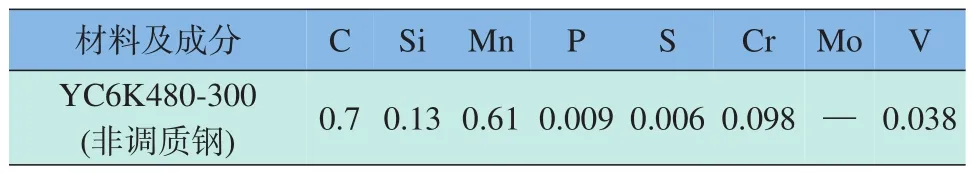

典型某柴油机涨断连杆用的非调质钢化学成分如表13所示。连杆本体取样的机械性能及疲劳极限如表14所示[24]。

表13 涨断连杆用YC6K480-300非调质钢化学成分Table 13 Chemical composition of non-quenched and tempered steel YC6K480-300 for cracking connection rod%(质量分数)

表14 连杆本体取样的机械性能及疲劳极限Table 14 Mechanical properties of samples cut from connection rod and fatigue limit

由连杆疲劳强度和工作载荷的概率分布得到可靠度系数b和可靠度R:

式(15)中,xf为样本疲劳强度均值;xl为工作载荷均值;sf为样本疲劳强度标准离差;sl为工作载荷标准离差。

非调质钢在五十铃转向节上的应用见文献[25]。非调质钢在紧固件上的应用是基于冷拉强化和包辛格效应,可以有效地简化紧固件的制造工序,提高材料利用率。20世纪80年代国外已经开发成功并批量应用,主要用于制造7T、8.8级和9.8级的螺栓,也有用于制造10.9级的高强度螺栓,10.9级以上的螺栓为含碳0.1%的C-Mn-Si系加Cr、Ti、B等组织为贝氏体的非调质钢,10.9级以下的多采用含碳0.2%的C-Mn钢,加微量的Nb、V微合金化,组织为铁素体-珠光体,这类非调质钢可以缩短生产周期15%,提高材料利用率3%~4%,取消了退火,减少了拉拔前的酸洗,取消了调质处理。这类非调质钢是利用冷加工进行强化,利用冷拉拔后材料的包申格效应,在冷拉表面强化的同时,也可以改善螺栓的冷镦性能,而拉拔造成表面强化和压应力又可以有效改善螺栓的疲劳性能,从而提高螺栓的使用效果。

5 扩大非调质钢应用的问题和建议

我国非调质钢应用数量和品种与国外均有较大差距,特别是高性能、高切削加工性、硫化物形态控制的、高疲劳性能的非调质钢与国外有较大差距,难以满足汽车工业应用非调质钢制件功能和轻量化的要求。目前我国汽车用非调质钢的发展过程中还存在以下问题。

5.1 扩大非调质钢生产应用中存在的问题

1)标准体系不完善。目前执行的“非调质机械结构钢”标准涵盖钢种面较小,约占目前用户所使用非调质钢钢号的30%。在非调质钢应用中,国外有相应的各类型标准,如意大利的依维柯公司,与涨断连杆相关非调质钢标准及其应用标准就有6项,而我国这类标准严重缺失,影响了非调质钢的推广和应用。

2)汽车用非调制钢结构件性能需求不明确。汽车厂对非调质钢结构件的性能评价不全面,仅简单的用调质钢的标准来要求非调质钢,使得非调质钢在使用过程无参考依据。从而限制了非调质钢在国内的应用和推广。

3)汽车用非调质钢品种有待增加、性能有待提升。目前国内高强韧性、高性价比的非调质钢种品种不足。成分波动范围大,性能不稳定。如日本新日铁不同炉号之间的成分几乎相同,而我国不同炉号之间的成分差距很大,甚至判若两个钢号。

4)硫化物形态、尺寸的控制手段不足;硫化物对非调质钢组织和性能的影响机理需深入研究;无硫化物形态评级标准。硫化物的形态、分布及大小对非调质钢组织和性能有较大影响。硫化物除了可以提高非调质钢切削性能、细化晶粒外,还对非调质钢疲劳极限有明显的影响。但目前其控制手段有限,相关的机理研究也有待进一步深入。

5.2 扩大非调质钢生产及应用的建议

针对目前国内汽车用非调质钢存在的问题,笔者等提出以下几个方面的发展建议。

1)汽车用非调质钢部件功能数据的积累。对典型汽车用非调质钢零部件(曲轴、连杆等)进行全面的性能及使用工况分析。在研究各种因素对零件功能影响的基础上,制定和完善产品的相关检测标准。提高我国非调质钢的冶金水平,以保证非调质钢成分、性能的一致性,及C当量的一致性。

2)开发高强韧性、高性价比的非调质钢。开发高强韧性的非调质钢,以满足汽车构件轻量化和构件的特殊性能要求(如高压共轨零部件)。开发经济实用、高性价比的非调质钢(如38MnNS5),满足量大、面广的汽车非调质钢构件的需求。

3)非调质钢工艺分析。对经济实用、高强、高韧非调质钢的冶金、轧(锻)制和控冷过程中的技术特点进行研究,相关牌号的基础数据进行系统地检测,结合零部件的制作工艺和使用要求,系统研究非调质钢控轧(锻)-分段控冷技术与钢材的性能、零部件的功能以及钢种本身的物理、力学冶金数据之间的关系,并准确测量钢种的CCT曲线(连续冷却转变曲线),作为控轧(锻)-分段控制冷技术研究和非调质钢性能预测的基本依据。

4)微合金化作用。研究复合微合金化作用,优化合金含量,优化高性价比的大截面非调质钢的成分体系和工艺流程,建立大尺寸非调质钢零件的制造工艺和性能预测系统。并在经表面淬火强化的零件用非调质钢中,添加微合金元素B,以保证表面淬硬层深度。

5)硫化物对非调质钢组织、性能的影响机理研究。研究高硫易切非调质钢中硫化物形态、大小、尺寸等对非调质钢力学性能、疲劳性能及切削性能的影响,作为制定非调质钢硫化物形态评级标准图谱的试验依据。

6 结语

微合金非调质钢起源于20世纪70年代的石油危机,因其具有节能、简化生产工序、提高产品质量等优点,已在汽车行业中广泛应用。非调质钢的发展,为汽车工业生产中的节能减排和产品质量的提高发挥了重要作用。因此,各国竞相开发适合本国国情的非调质钢系列,并将其大规模应用于机械制造业中,尤其是汽车制造业中,并取得了明显的经济效益和社会效益。

近年来,对于非调质钢的强化原理进行了大量的研究,这对非调质钢的性能的预测打下了坚实的基础,但仍有很多工作需要深入探讨。进一步扩大非调质钢在我国汽车行业的应用范围,仍需开展大量的应用研究工作,需应用新工艺、新装备,通过调整合金成分体系,降低非调质钢生产成本。我国非调质钢生产的不同批次的性能的一致性、硫化物形态的控制、相关的检测标准、非调质钢标准的完善等诸多方面都需要开展进一步的深入研究,以积累应用工艺和组织性能的数据,修改和完善相关的标准,制定非调质钢应用所需的标准,以打好非调质钢在我国应用的基础,进一步推广应用节能减排、轻量化的非调质钢。

[1]马鸣图,吴宝榕.双相钢——物理和力学冶金[M].2版.北京:冶金工业出版社,2009:1-12.

[2]马鸣图.先进汽车用钢[M].北京:化学工业出版社,2007:375-399.

[3]Hyounsoo Park,Yong Sang K.Development of fracture split steel connecting rods[J].Innorotion of Steel Bar and Steel Plant,2003:91-95.

[4]David Mibourn.Vanadium microalloyed Non quench and temper Forging Steels[R].Chongqing:International Vanitec Technology Committee,2011,1-35.

[5]Thewillis G,Naylor D J.New alloys help cut the cost of forged steel components[J].Metals and Materials,1981(12):21-28.

[6]Maki T,Furuhara T.Kinetics and crystallography of intragrannlar ferrite formed on MnSV(C、N)complex precipitate in Austemte[J].Iron and Steel Supplement,2005,10(11):16-22.

[7]董成瑞,任海鹏,金同哲.微合金非调质钢[M].北京:冶金工业出版社,2000:1-367.

[8]马鸣图,吴 凡,魏先泰.微合金非调质钢的物理和力学冶金及其在我国的应用[R].长沙:国防科技大学出版社,1988.

[9]陈蕴博,马 炜,金 康.强韧微合金非调质钢的研究动向[J].机械工程材料,2001,22(3):1-6.

[10]马鸣图.微合金非调质钢的新近发展及其在汽车工业中的应用[J].机械工程材料,2006,30(5):5-8.

[11]马鸣图.汽车用合金结构钢的研究进展[J].汽车材料与工艺,2004,33(1):55-62.

[12]Ma Mingtu,Li Gangzhi.The effect of morphology and distribution of sulfides on mechanical properties and fatigue life of Nonquenched and tempered steel[J].Engineering MaterialsⅢ,2002,22(14):11-20.

[13]马鸣图,田庆亮,杨红亚.一种复合微合金化的大截面非调质钢:中国2011 1 0128692.4[P].2011-09-28.

[14]Ma Mingtu,Yang Hongya,Mei Huasheng.Effects of Nb and properties of rolled non-quenched and tempered steels[J].Latest Development of Applied Materials Technology,2011,18(66):75-81.

[15]徐祖耀.马氏体型自回火非调质钢的开发[R].上海:上海交通大学,2004.

[16]雍岐龙.钢铁材料中的第二相[M].北京:冶金工业出版社,2006.

[17]马鸣图,雍岐龙,吴宝榕.微合金钢物理和力学冶金[M].北京:机械工业出版社,1989:591-705.

[18]Maki T,Furuhara T,Kinetics.Crystallography of intragrannlar ferrite formed on MnSV(C、N)complex precipitation in Austemte[J].Iron and Steel Supplement,2005,12(11):16-22.

[19]丁 洁,张英建,陈蕴博.控锻控冷对非调质钢38MnVS5的组织影响[J].材料热处理学报,2006,27(5):35-38.

[20]丁 洁,陈蕴博,左玲立,等.控锻-控冷工艺对非调质钢38MnVS5组织和性能的影响[C]//全国微合金非调质钢学术会议论文集,2008:45-51.

[21]陈蕴博,魏顺增,邢世高,等.铁素体-珠光体型非调质钢及其控锻控冷技术[J].金属热处理,1997,(6):7-9.

[22]陈蕴博,马 炜.汽车连杆用非调质钢及其控锻控冷技术[J].国外金属热处理,1997,(3):32-35.

[23]左玲立,陈蕴博,李永兵,等.非调质钢控制冷却工艺研究[C]//2010全国微合金非调质钢学术年会论文集,2010:44-49.

[24]马鸣图,杨洪亚.涨断连杆的疲劳性能研究[J].机械工程材料,2003,41(39):22-28.

[25]马鸣图.五十铃非调质钢转向节的疲劳性能试验[J].材料导报,2004,118(8A):342-344.

Resent progress of non-quenched and tempered steel for automotive sheet

Chen Yunbo1,2,Ma Mingtu3,Wang Guodong4

(1.Advanced Manufacture Technology Center China Academy of Machinery Science&Technology,Beijing 100044,China;2.The State Key Laboratory of Advanced Forming Technology and Equipment,Beijing 100083,China;3.China Automotive Engineering Research Institute Co.Ltd.,Chongqing 400039,China;4.The State Key Laboratory of Rolling and Automation,Northeastern University,Shenyang 110819,China)

The resent application and progress of non-quenched and tempered steel is reviewed.The mechanism of strength and toughness and the method to improve them are discussed.Some new research processes are presented,which include strengthening equation,solid solubility product equation of micro alloying elements,strengthening by intragranular ferrite(IGF),controlled rolling and cooling technology of non-quenched and tempered steel.The typical applications of various non-quenched and tempered steels in automotive industry are 1isted.The problems for the production and application of non-quenched and tempered steel in China are also analyzed.Some suggestions for enlarging future manufacture and applications in automotive industry are also put forward.

non-quenched and tempered steel;development and application;micro-alloying;strengthen principle

TG142.21

A

1009-1742(2014)02-0004-14

2013-10-12

国家高技术研究发展计划(“863”计划)(2013AA031605)

陈蕴博,男,中国工程院院士,主要从事材料、材料加工领域科技工作