基于模糊-PID控制沥青骨料称量系统算法的仿真研究

2014-09-23刘婉慈王晓明肖雯娟

刘婉慈,王晓明,肖雯娟

(1.兰州理工大学 甘肃 兰州730050;2.西北民族大学 甘肃 兰州 730030)

基于模糊-PID控制沥青骨料称量系统算法的仿真研究

刘婉慈1,王晓明1,肖雯娟2

(1.兰州理工大学 甘肃 兰州730050;2.西北民族大学 甘肃 兰州 730030)

骨料称量系统称是沥青拌合设备的重要组成部分,称量过程由于动态落差和给料不均匀等因素的影响,常规的PID已经不能保证系统的称量精度。文中提出了一种基于模糊控制的自适应PID控制方法,并在MATLAB/Simulink中建了仿真模型。仿真结果表明,系统采用模糊-PID控制算法具有更好的动态特性,增加了系统适应外界干扰的能力,提高了称量精度。

称量算法;称量精度;模糊控制;PID控制;MATLAB

称量系统的精度和效率是沥青拌合设备优劣的一个重要指标,是企业是否能够占领了整个市场的关键因素。沥青拌合站的控制系统是基于PLC进行设计的,因此就要求其控制算法不能过于复杂。模糊控制是一种相对较为成熟的控制策略,并且目前对于模糊控制的研究很广泛,但是它在沥青拌合站控制系统中还没有得到成熟的应用。本文采用一种基于模糊-PID控制算法对骨料称量系统进行优化,以提高整个称量系统的精度,并与以往单纯采用PID控制的算法进行仿真比较。

1 称量系统的特点和工艺流程

影响沥青混合料性能的主要因素是原材料的配比质量,因此对称量系统的称量精度与速度的控制是沥青拌合站配比控制系统的关键。但是精度控制与速度控制的配合是相互制约的,要减少系统称量时间,提高系统效率,那么就要求给料的速度越快越好,但是这样就不能保证称量的精度;反之,为了提高称量的精度给料的速度过慢会影响系统的效率。因此只要采用适合的称量算法对系统的速度与精度进行控制,最终找到最优的结合点是系统期望结果。

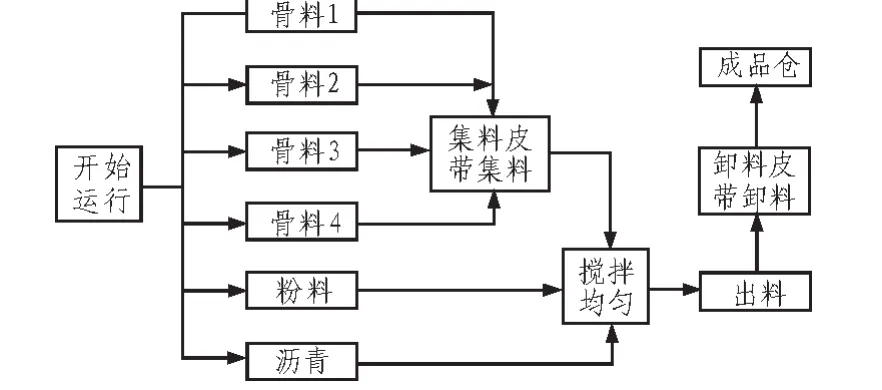

沥青拌合设备主要功能是确保按一定比例和所给定的生产率来计算,并计量各种冷骨料、石粉料及沥青的重量,然后将称量完的各原材料放入搅拌缸中搅拌,最终得到成品料。称量系统是整个设备的主要部分,也是评判整个设备优劣的主要指标。其工艺流程如图1所示。

图1 称量系统工艺流程图Fig.1 Process chart of weighing system

2 模糊-PID控制器设计

模糊控制是一种基于规则的控制,适用于很难建立精确数学模型的系统[1]。它采用语言型控制规则,通过模糊逻辑和近似推理的方法,变成可以用计算机来控制的模型;将实际操作控制人员的工作经验或者相关专家的知识变得形式化和模型化,让计算机更有效的来取代人工的控制[2]。

在沥青拌合设备骨料称量过程中在本次称量完到下次称量开始这段时间内,还有一部分在空中以自由落体的方式落在皮带秤上,这样就会存在落差,将这一落成量称作“飞料”。由于飞料的存在则影响着整个称量系统的精度,控制器是针对落差量进行预测和称量来设计的,采用逐渐逼近的方法来控制物料流量,提高了系统对环境变化的适应能力和减小飞料等因素对称量系统精度的影响。因而骨料称量的过程是一个非线性、时变性和不确定性的生产过程,很难建立确切的数学模型。本文采用一种模糊自整定PID称量算法来对整个设备称量系统的精度和速度进行控制。

2.1 模糊-PID控制系统结构及输入、输出量的确定

模糊-PID称量系统结构如图2所示。

图2 称量系统模糊-PID控制结构图Fig.2 Weighing system of fuzzy-PID control structure

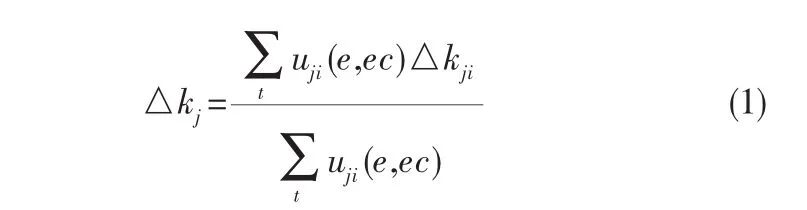

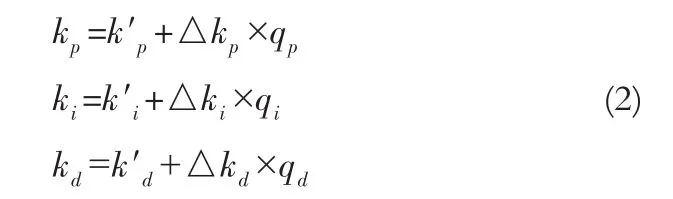

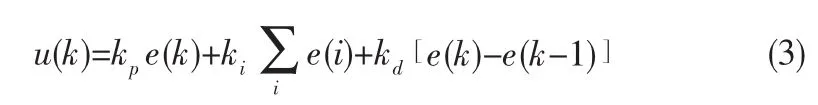

由图2可见,称量系统有模糊控制器与PID控制器两部分组成。其中e、ec作为模糊控制器中的输入量,它们分别是系统每次称量的实际量与设定量的偏差及其误差变化率;模糊控制器的输出量为:

式中,△kj分别代表△kp、△ki、△kd。

依据设计好的模糊推理规则来进行模糊推理运算[3],模糊控制的输出分别控制PID控制器的参数 kp、ki、kd。模糊控制器的输出△kp、△ki、△kd分别经过修正系数修正后,和常规 PID 控制器的 k′p、k′i、k′d分别相加, 然后其和来作为 PID控制器的实际参数。即:

式中,qp、qi、qd分别为△kp、△ki和△kd的修正系数,kp、ki、kd是PID控制器的实际控制参数。

根据PID控制算法可得称量系统的输出为:

最后,通过PID控制的调整方法,计算出相应的输出量(电压或电流)来控制变频器,从而控制电机的转速,使系统达到较好的动态、静态性能。

2.2 输入输出变量的尺度变化和隶属度函数

将输入、输出变量进行尺度变化及量化,使其变换到相应的论域范围。论域的级数划分的越仔细,那么控制系统的精度和稳定性就越高;但级数不宜划分的过细,这样会扩大模糊关系矩阵的维数,使控制查询表的容量过大 因此必须划分合适的级数,本文通过经验将输入输出量的尺度分为7 个等级,输入输出变量的模糊子集为:{NB、NM、NS、Z、PS、PM、PB},分别对应的的论域为{-3、-2、-1、0、1、2、3}。

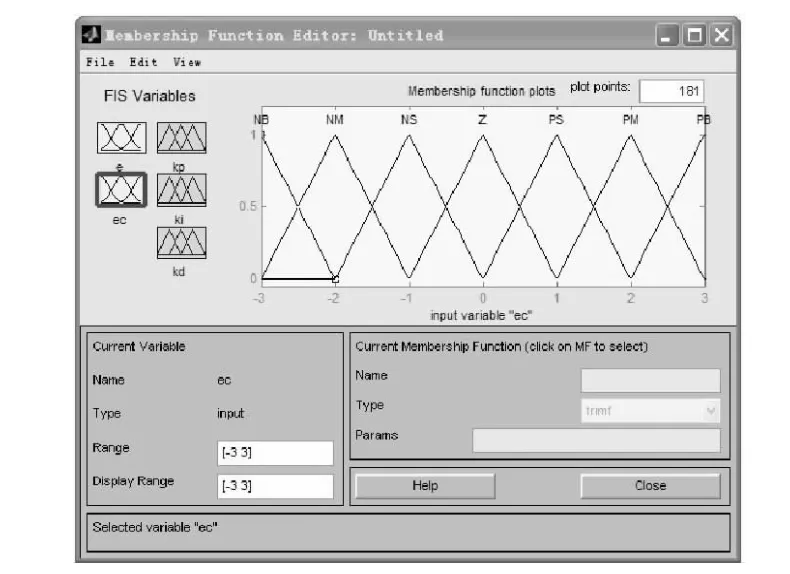

隶属度函数是论域元素对于变量从属程度的描述,根据控制对象的具体情况,本文输入变量e和ec、输出△kp、△ki、△kp均选用三角形隶属函数如图3所示。

图3 输入输出变量隶属度函数Fig.3 Membership function of input and output variables

为了使称量系统在保证精度的情况下以最快的速度完成整个称量过程,使PLC的输出开关数字信号随着偏差e和偏差变化ec的变化而变化,文中采用的控制算法使系统设定在称量偏差e较大时,系统以最大速度快速给料,来减小称量时间;而在偏差e减小到固定值后,系统的速度随着偏差e和误差变化率ec的减小而减小,最后趋向0满足称量精度。所以本文只对较小的区域进行量化,确定偏差小于10 kg以后在进行速度控制,误差大于10 kg时,均采用最大速度给料。

2.3 模糊控制规则表

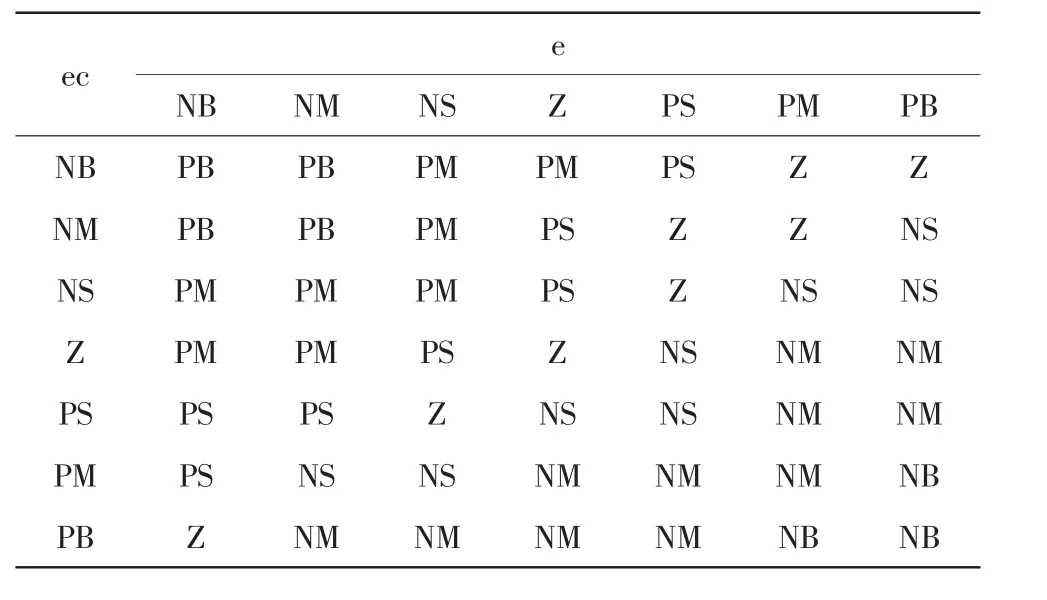

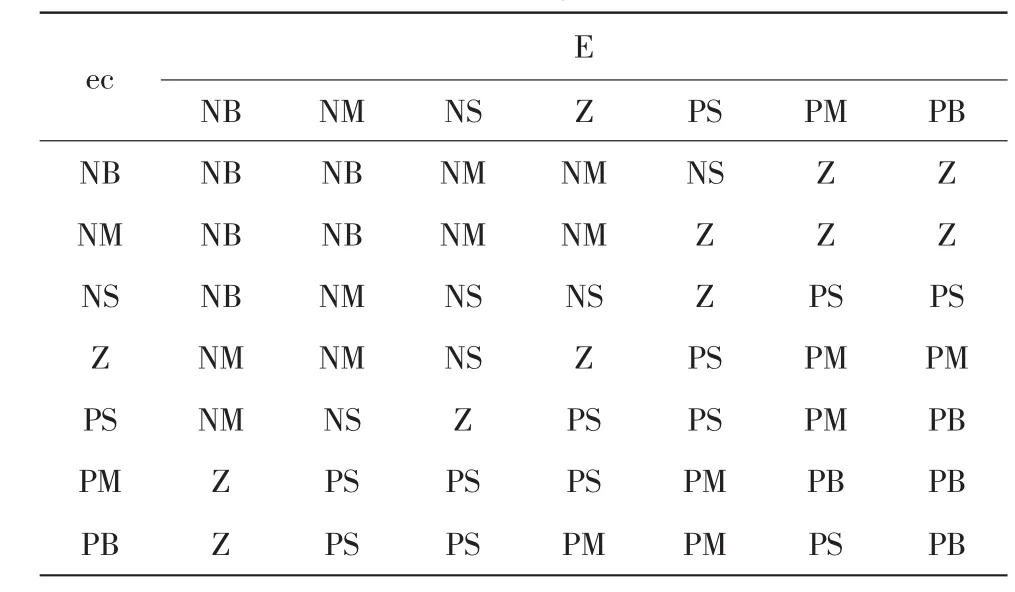

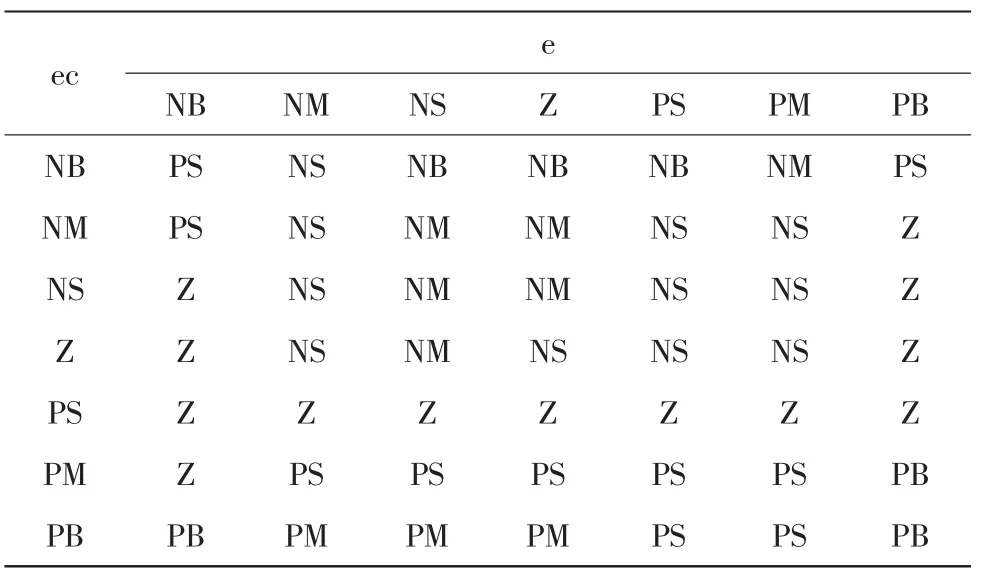

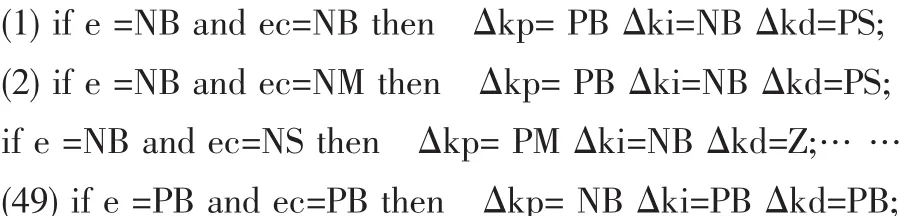

模糊规则通常是现场实际操作经验和技术专家长期经过试验获得的各参数来确定的,本文骨料称量系统总结出的模糊控制规则如表1:通过表1系统就形成了复杂的矩阵,并通过模糊控制规则表的查询来确定模糊推理运算,最终求出控制量。本文为二维输入三输出的模糊系统,因此会形成49条模糊推理语句。下面是本系统所形成的模糊规则语:

表1 △kp的模糊控制表Tab.1 The△kpfuzzy control table

表2 △ki的模糊控制表Tab.2 The△kifuzzy control table

表3 △kd的模糊控制表Tab.3 The△kdfuzzy control table

2.4 去模糊化

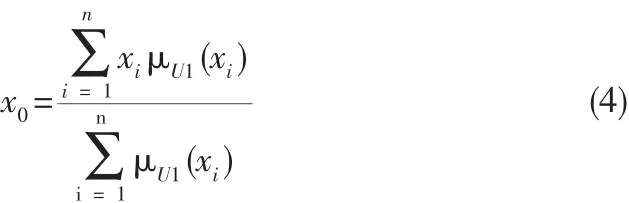

模糊控制系统最终输送给执行机构的是一个精确量,因此学要将模糊量转换成清晰量,这就需要系统按照一定的算法去模糊。文中采用加权平均法对计算输出量进行去模糊化[5],即:

式中,U1—输出量的模糊集合;xi(i=1,2,…,n)—计算输出量模糊集合U1中的各元素;μU1(xi)—模糊集合U1中元素xi的隶属度函数;x0—加权平均法的平均值。

所得的平均值应为模糊集合求得的判决的结果,本系统模糊控制器通过查询模糊控制表得到输出结果为△kp、△ki、△kd, 并加以修正和常规 PID 控制器的控制参数 k′p、k′i、k′d相加,得到PID调节器的实际控制参数 kp、ki、kd,再依据 PID控制算法计算输出控制量。

3 仿真结果及分析

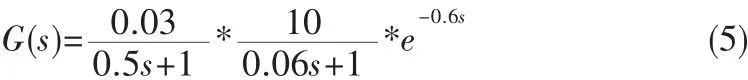

骨料称量系统是通过对皮带输送机的速度及物料流量进行实时检测和控制的系统。系统在进行称量时给料器距离皮带表面有一定的高度,因此整个系统可以看作是一个纯滞后环节,再结合考虑电机和变频调速环节的惯性滞后,系统通过计算得到电动机的传递函数[6]:

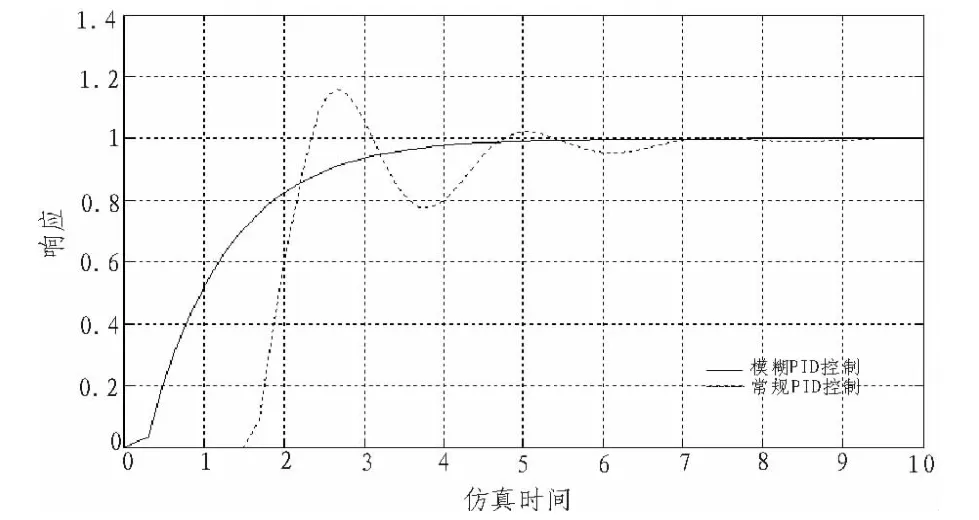

由式 (5)得到骨料称量系统的传递函数,在MATLAB/Simulink建立系统仿真模型,其中除了有本文所采用的控制方法外,还包含了常规PID控制方法。仿真结果如图4所示。

图4 仿真图形Fig.4 The system of simulation results

通过仿真结果对比图可以明显看出,采用模糊-PID控制方法的系统稳态误差比采用常规的PID控制方法的系统要小,其响应速度比较快,调节时间比较短以及超调量相对也比较小,并且有更好的动态特性和稳定性能,能够明显地提高称量系统的称量速度和称量精度。

4 结束语

针对由机械不稳定及给料不均匀等称量误差所系统产生的影响,本文采用模糊-PID控制技术,设计了模糊-PID控制器,建立了称量系统的仿真模型并与常规的PID控制方法进行了对比。仿真结果表明模糊-PID控制系统有效减少了骨料称量系统的超调量,提高了响应速度,改善了常规的PID控制中固定参数不变难以适应系统变化的不足之处,增强了称量精度的稳定性和抗外部干扰的能力。

[1]章卫国,杨向忠.模糊控制理论与应用[M].西安 西北工业大学出版社,2000.

[2]曾光奇,胡均安.模糊控制理论与工程应用[M].武汉 华中科技大学出版社,2006.

[3]石辛民.模糊控制及其MATLAB仿真[M].北京:清华大学出版社,北京交通大学,2008.

[4]李国勇.智能预测[M].北京:电子工业出版社,2009.

[5]杨帆.电子皮带秤配料系统的模糊PID控制[D].郑州 郑州大学,2010.

[6]尹玉珍,赫英岐.基于模糊PID控制饲料配料系统的仿真研究[J].中国农机化,2012(3):129-132.

YIN Yu-zhen,HE Ying-qi.Simulation Research of fuzzy PID control based on feed proportioning system[J].Chinese Agricultural Mechanization,2012(3):129-132.

Simulation analysis of fuzzy-PID control algorithm for the asphalt mixing plant equipment’s weighing system

LIU Wan-ci1,WANG Xiao-ming1,XIAO Wen-juan2

(1.LanZhou University of Tecnology,Lanzhou 730050,China;2.Northwest University for Nationalities,Lanzhou 730030,China)

In order to solve the unbalanced weighing system by the asphalt mixing control system under the conventional PID control,a fuzzy-PID control algorithm is proposed in this paper.This control technology can dynamically adjust all parameters of the conventional PID control.Mathematical model of burden system id established and the model is simulated by using MATLAB/Simulink.The result of simulation indicates that the method of fuzzy-PID control can improve the control precision of the weighting system than the conventional PID control.

weighing algorithm;weighing precision;fuzzy control;PID control;MATLAB

TP273

A

1674-6236(2014)13-0109-03

2013-09-18 稿件编号:201309141

刘婉慈(1989—),女,河北石家庄人,硕士。研究方向:控制工程。