电磁斥力机构缓冲方法研究

2014-09-21曹鹏飞姜楠赵成宏

曹鹏飞, 姜楠, 赵成宏

(武汉船用电力推进装置研究所,武汉 430064)

0 引言

近年来,随着直流供电系统的飞速发展,发展快速直流开关已成为满足直流输电系统中低端保护需求的必然趋势。当系统出现短路故障时,如果能够在很短的时间内分断故障电流,对于大容量直流系统的保护就会更加有利,因此就需要研究开发性能可靠的快速直流开关。

开发快速直流开关技术关键技术之一就是需要设计快速的、合理可靠的快速操作机构。高速电磁斥力机构是近几年国内外研究较多的操作机构之一。电磁斥力机构的快速性必然带来开关合分闸的弹跳问题,弹跳过大将会影响整个电网的安全性和稳定性。因此,对电磁斥力机构的缓冲方式进行研究,有很重要的意义。

1 电磁斥力机构工作原理及国内外概况

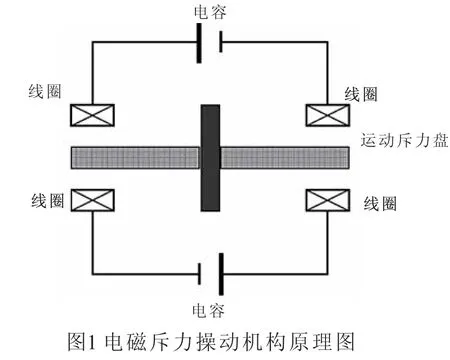

电磁斥力机构最早是在1969年提出的,但引起广泛关注则是近10多年。电磁推斥机构的基本回路及装置形式如图1所示。

其工作原理为:通过预先充电的电容器向分闸或合闸线圈放电,通过线圈放电产生脉冲电流,在该脉冲电流的作用下,线圈周围产生交变的磁场,并在铝盘上产生涡流,涡流产生的磁场和线圈产生的磁场相互作用,从而带动连杆运动,实现开关的分断或关合。

目前国际上日本、荷兰、韩国等国家都在大力开展电磁斥力操作机构的研究工作。日本三菱公司开发了快速真空断路器,采用电磁斥力操作机构,在1周波以内完成故障电流开断。荷兰、韩国关于电磁斥力操作机构的研究已有多篇论文发表。国内山东大学和大连理工大学对电磁斥力操作机构也进行了一定理论研究。

2 电磁斥力机构分闸缓冲与弹振

近年来随着新材料的使用,快速开关逐渐向小开距化发展,分闸弹振容易造成触头分断后的弧后重击穿,导致分断失败,此外,过大的弹振幅度以及过多的弹振次数容易导致器件的损坏,降低开关的使用寿命。

图2为一种典型的用电磁斥力机构的快速开关结构图,电磁斥力机构动作行程短、速度快,尤其对刚分速度要求较高,其行程末期的速度更高,将会对真空灭弧室波纹管造成致命的损伤。因此,合理设计缓冲对于电磁斥力机构非常重要。而且由于其缓冲距离短,需要在很小的距离内将快速运动部件的动能消耗掉,因此缓冲设计也是其难点之一。本文将对几种常用的缓冲方式进行对比分析。

2.1 弹簧缓冲

传统的分闸缓冲常采用弹簧缓冲,将运动部件的动能转换为弹簧的弹性势能存储起来,既起到分闸缓冲作用,又可提高机构的合闸速度。

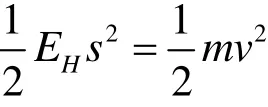

参照图2模型,若采用弹簧缓冲,设缓冲弹簧的刚度为EH。运动部件质量m=5kg,速度为v=8m/s。缓冲距离s=2mm。根据能量守恒定律有:

由上式求得 EH= 8 × 1 07N/m,可见所需要的缓冲弹簧的刚度极大,如此大刚度的缓冲弹簧带来了一系列的问题:

1)弹簧尺寸很大,难以安装布置。

2)若将运动部件与缓冲弹簧一起固定到该位置,则需要非常大的保持力,难以实现。

3)即使通过合理的设计,如采用锁扣或者永磁机构将运动部件与缓冲弹簧保持在缓冲位置,将运动部件的动能存储在缓冲弹簧里,那么在合闸过程中,缓冲弹簧的弹性势能转换为运动部件的动能,将使运动部件合闸速度过高,动、静触头产生强烈的碰撞,带来很大的合闸弹跳问题。

2.2 电磁斥力缓冲

同样是基于涡流感应原理,在原有斥力机构的斥力盘的另一面再添加一个线圈,作为缓冲线圈,通过精确的控制,在斥力盘运动到行程末期时,在缓冲线圈中通入一脉冲电流,该脉冲电流在斥力盘中产生感应涡流,从而对斥力盘施加与斥力盘运动方向相反的力,起到缓冲作用。

通过合理地设计缓冲线圈参数及其放电回路参数,并且在适当的时刻投入缓冲,可以取得很好的缓冲效果。但是,这种缓冲装置也具有如下缺陷:

1) 需要额外增加一个线圈及其放电回路及储能电容的充电回路,增加了开关的质量和体积。

2) 该缓冲方式还需要额外的位置传感专制,用于确定缓冲投入时刻,增加了成本。

3) 需要精确的控制,增加了机构的复杂性,降低了可靠性。

2.3 气(油)缸缓冲

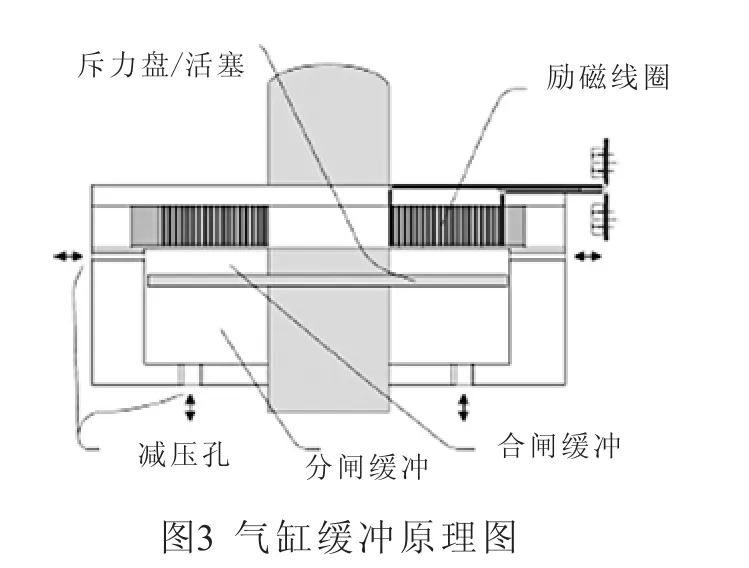

气缸缓冲的原理如图3所示,其中,斥力盘起到了气缸中的活塞的作用。在斥力盘向下运动拉动触头分闸的过程中,斥力盘压缩气缸下部空气,下部气压增大,上部气压减小,形成压强差,从而在斥力盘上产生阻碍斥力盘运动的反力,起到缓冲作用。

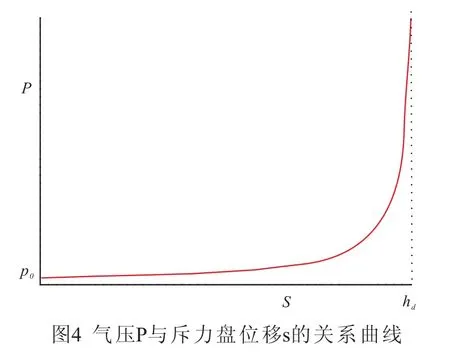

气压P与斥力盘位移s是一个反双曲线的变换形式,如图4所示。从图中可以看出,在斥力盘运动位移s相对气缸下部初始深度hd较小时,随着位移s的增大,气压P增大得很慢,这主要是因为初始空气密度小,其物质的量比较小。当位移s比较接近hd时, 随着位移s的增大,气压P显著增大。

如果仅从上述反力特性来看,气缸缓冲还是很适合作为电磁斥力机构的缓冲装置的,它有如下优点:a)在斥力盘运动前中期,反力很小,对提高机构快速性影响不大,而在斥力盘运动后期,反力迅速增大,有效地起到缓冲作用;b)整个缓冲装置仅需要在斥力盘周围添加一个外罩,形成气缸,结构简单、紧凑;c)可以集分闸缓冲与合闸缓冲于一体。

然而,上述分析都是在不考虑减压孔以及气体温度变化的基础上进行的。设计气缸缓冲时,准确设计气缸缓冲的关键参数如减压孔尺寸是非常困难的。此外,设计气缸缓冲还存在其他问题,总结如下:a)设计过程复杂、计算难度大。b)零件生产加工精度要求极高,尤其是与斥力盘的配合。c)设计机构行程较短时,气缸缓冲的有效缓冲距离短,要在如此短的距离内将高速运动的斥力盘等运动部件速度降到零,势必需要提供极大的缓冲反力,粗略估算一下其反力峰值即在速度降为零、气体压缩量最大时能达到上百千牛,如此大的反力给分闸保持也带来一定的问题,如机械锁扣的零件强度等。从上述分析可见,气缸缓冲方式具有其独特的优点,也具有一定的可行性,但是设计难度很大,生产加工精度要求很高,同时,气缸缓冲也给其他部件带来了一定的负面影响。

2.4 碰撞缓冲

由于动量在两个物体的任何碰撞中都是守恒的,可以设想,当斥力盘在行程末期与一个待碰撞物体碰撞后,其速度必然减小,合理地设计待碰撞物体的质量,斥力盘等运动部件的速度可以降为零,很好地满足了缓冲的要求。此外,由于待碰撞物体自身的缓冲行程要求相对较低,缓冲行程可以相对较大,能量在这个过程中慢慢消耗,因此,待碰撞物体的缓冲以及复位设计相对简单。碰撞缓冲设计的关键是待碰撞物体的质量计算。

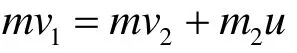

斥力盘等运动部件的总质量为m,其行程末期的速度为v1现假设待碰撞物体的质量为m2,碰撞后,斥力盘等运动部件的速度为v2,待碰撞物体的速度为u,由动量守恒定律有:

假设碰撞过程是理想弹性碰撞,即碰撞过程没有能量损失,由机械能守恒定律有:

可得

可见,当待碰撞物体的质量与斥力盘等运动部件质量相等时,碰撞后,斥力盘等运动部件的速度降为零,是非常理想的缓冲。

假设碰撞后的总动能为碰撞前的α倍, α是由碰撞物体的材料决定的,α越小,碰撞过程中动能损失越大,即碰撞后,待碰撞物体的动能越小,越有利于待碰撞物体的缓冲与复位设计。与此同时,α越小也带来了待碰撞物体的质量和体积越大的不利影响。因此,需要结合实际综合考虑选取适当的材料。

本文采用碰撞缓冲作为分闸缓冲方式,设计电磁斥力机构。理论上讲,碰撞后,动触头等运动部件速度为零,考虑到实际情况下,存在摩擦等能量损失,且参数α是通过实验总结的,具有一定的统计误差,因此,碰撞后动触头等运动部件的速度可能并不为零。

在碰撞缓冲的基础上设计添加限位挡板,限位挡板与分闸保持锁扣共同作用可有效防止触头的分闸弹振。

[1]张文渊.真空断路器合闸弹跳的危害性及对策.华北电力技术, 2001,4(36):12-14.

[2]刘君怀.真空断路器的调试经验.高压电器,1999,5(1):25-26.

[3]敖登贵,汪泰宇.限流断路器利用电动斥力快速斥开动触头后产生的问题.低压电器,2006,(6).

[4]徐黎明.浅析真空开关的合闸弹跳和分闸反弹.高压电器,2000.