储能飞轮转子用金属材料的研究现状

2014-09-21孔德群裴艳敏邢立业

孔德群,裴艳敏,邢立业,崔 焘,李 珍

(1北京奇峰聚能科技有限公司,光伏材料与技术国家重点实验室,北京 100010;2哈尔滨工程大学材料科学与化学工程学院,黑龙江 哈尔滨 150001)

随着超导磁悬浮、高强度纤维制造以及电力电子技术的新发展,储能飞轮的制备技术也不断取得飞跃式的突破。飞轮储能的优点是储能密度大、能量转换率高、使用寿命长、充电时间短、可重复深度放电等,其应用领域广泛,目前已在军事[1-2]、交通[3-4]、能源[5]、石油机械[6]、宇航[7-8]等领域投入运营,成为高效的绿色环保储能方式。

储能飞轮的储能密度与比强度呈正比关系,因而开发与制备高比强度材料的飞轮转子是提高其储能能力的重要途径。文献资料显示,储能飞轮转子材料具有多样性的特点,早期选用金属材料制作飞轮转子,为了满足不断提高储能密度的技术需要,逐渐发展为复合材料飞轮转子。复合材料飞轮转子一般选用高强度纤维/环氧树脂[6]作为轮缘的回转体材料,而选用高强度的金属作为轮毂材料。优质金属材料的研究与发展仍是制约储能飞轮转子性能与寿命的重要因素。本文重点关注金属飞轮转子材料与复合材料飞轮转子轮毂金属材料的加工工艺与使用性能的研究现状。

1 材料选择

飞轮储能系统中最主要的储能部件是超高速旋转的转子。转子的服役条件极其苛刻,这就要求转子材料具有足够高的力学性能以承受巨大的应力。飞轮转子的储能密度与其比强度呈正比,因而材料的比强度越高,转子的储能密度越高。

1.1 金属转子材料

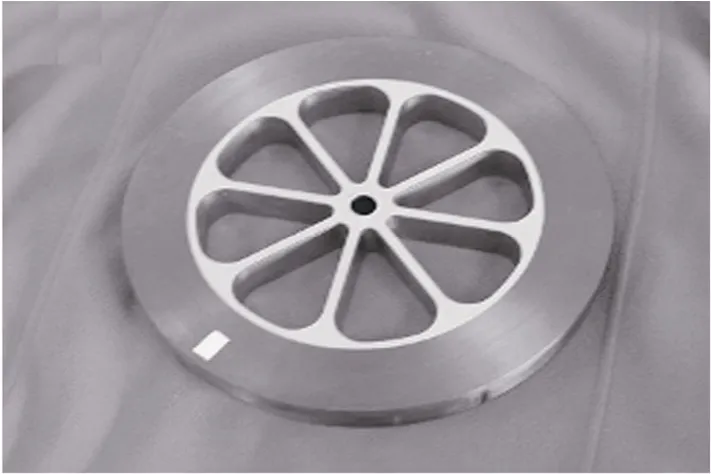

金属转子主要选用钢铁材料制作,早期常采用铸钢和普通碳素钢经铸造或锻造而成,如图1显示了Active Power公司的锻铁飞轮转子。美国Vycon公司的飞轮是用航天级别钢材来储能的,其公司官网的解释是,钢材是易理解、易供应的材料,并且本质上没有技术性或实用性的风险,当以不同的临界模式旋转达到其最大极限转速,转子装配能够保持平衡以及结构完整性。随着储能密度要求的不断提高,对转子材料的强度要求也日益增加,因而开发出了高强度锻铁[9]、高强度钢[10-11]、铝合金[12-13]等,如日本IHHI公司[13]就采用了7075高强铝合金。而国内金属材料转子的储能飞轮试验研究集中在某些高校和研究所,企业单位很少涉及此领域。曹操[14]设计的飞轮转子材料选用硬铝合金 LY25,转速达20 000 r/min时应力值小于该铝合金的屈服强度。张建成[15]制备的334 kg的高强度钢飞轮应用于电力系统配电网工程。

1.2 金属轮毂材料

图1 Active Power公司锻铁的飞轮转子Fig.1 Forged iron flywheel rotor by Active Power Company

复合材料飞轮具有比强度高的优点,可达到较高的储能密度,因此复合材料是目前国内外制作飞轮的首选材料。1973年Post开发了复合材料储能飞轮,由于选用的材料是比强度较高的玻璃纤维和凯夫拉尔纤维[16],因而储能密度得到大幅提升。此后许多公司和大学实验室也开始积极投入到玻璃纤维[17]或碳纤维[18-19]复合材料飞轮系统的研制中,取得了一些前沿的研究成果。

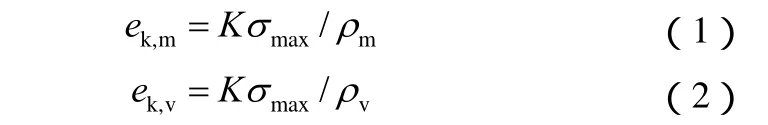

复合材料飞轮转子主要由金属材料的轮毂以及复合材料的轮缘回转体组成,如图2所示。轮毂要承受高速旋转带来的巨大负荷,因此要求具有非常高的强度,钛合金[18,20-21]、铝合金[22-23]以及高强钢[24-25]等金属成为目前国际上制作轮毂的常用材料。例如,Aanstoos等[18]研制的适用于公共汽车的复合材料飞轮储能系统,就是采用金属钛芯轴加碳纤维的转子结构;Beacon Power公司[24]生产的飞轮采用当前世界最先进的高强度碳纤维复合材料轮缘、金属轮毂与金属轴,工作转速30 000~100 000 r/min,已完成世界上最大的20 MW飞轮储能系统的安装运营。国内在飞轮储能系统方面的研究起步较晚,但也取得了一定的成果。例如,马立等[21]制造的碳纤维复合材料转子,轮毂采用 TC4钛合金经精密加工而成。戴兴建等[22-23]主持的复合飞轮系统的探索性研究所设计的飞轮采用混合材料,轮缘外层为T700碳纤维,内层为高强2号玻璃纤维,内部轮毂为7050铝合金,轮缘与芯轴通过薄壁环壳与圆板复合铝合金轮毂连接,最高转速约为 40 000 r/min,储能密度35 W·h/kg。魏学敏等[25]利用拓扑结构优化分析、优化选择轮毂材料,对比了马氏体时效钢3J33、S06和钛合金TC4三种材料,经安全系数与强度校核后,轮毂材料优选3J33。

图2 长春光学精密机械与物理研究所设计的复合材料飞轮转子Fig.2 Composite flywheel rotor by Changchun Institute of Optics, Fine Mechanics and Physics

2 形状设计

转子形状的优化设计[26-27]要综合考虑各方面的因素:首先是增大储能密度,如提高转速、减轻质量等;其次是工艺可行性调研,如制造工艺与装配工艺等;最后还要考虑经济成本的合理性,如物料费、加工费以及时间成本等。目前的转子类型主要有圆盘、圆柱体、多层圆柱体、环形、纺锤状、伞状等结构形式。最大储能密度公式[28]为

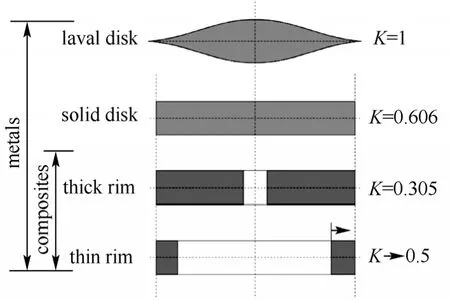

式中,ek,m和 ek,v分别为与形状因子有关的单位质量储能量(W∙h/kg)和单位体积储能量(W∙h/m3);K为形状因子;σmax为飞轮的最大应力,Pa;ρm和 ρv分别为质量密度(J/kg)和体积密度(J/m3)。对于平面应力,圆盘的高度对比其直径是很小的,泊松比为0.3的均匀的各向同性材料(如钢材)形状因子K如图3所示。

图3 常见飞轮的形状因子[28]Fig.3 Shape factor of common flywheels[28]

金属材料转子一般采用实心的圆盘结构,例如日本原子能研究所的飞轮储能发电装置中,碳素钢转子就是实心圆盘结构的[29];Active Power公司生产的金属材料飞轮,轮缘采用8个均匀分布的凹圆弧面形状与螺纹孔的形式减重。对于金属材料的飞轮,不存在等应力设计的问题,圆柱、圆盘或圆板加工方便、形状系数也比较大,金属材料转子多采用该形状[22]。

复合材料储能飞轮转子多采用轮毂式结构,复合材料与金属轮毂多采用过盈装配[18]或胶接[21]的形式连接起来。复合材料轮缘多采用等厚多层圆环结构,金属轮毂多采用掏挖辐条孔或空心圆柱的形式减重,如长春光学精密机械与物理研究所设计的复合材料飞轮,但也有实心的金属圆柱结构,如Aanstoos等[18]设计的碳纤维复合材料飞轮。闫晓磊等[30]进行了飞轮转子的优化设计,探讨了转子材料的优化分布问题,得出结论:最优的飞轮转子形状具有沿半径方向中间薄、两端厚的特征。该结构的飞轮转子质量主要集中在外部,使飞轮的储量最大化,因而储能密度显著增大。

3 制造工艺

3.1 铸造

根据选定金属材料的化学成分与转子形状,优化铸造工艺。首先要保证冶金质量,化学成分应满足合金设计的要求,避免成分偏析;选用适当的铸造方法,并确保铸件表面及内部无砂眼、缩松、裂纹等缺陷,需要借助多种无损检测手段。转子服役条件较为苛刻,这也决定了对转子材料高强度与高疲劳性能的要求,任何的铸造缺陷都可能成为转子高速运转中产生裂纹的源头,对转子的安全性能与使用寿命的损害都是巨大的。例如,Hearn等[31]所设计的储能飞轮,选用低合金超高强度4340钢,是在高真空环境下冶炼的,热处理后力学性能优异,屈服强度可达1380 MPa;另外相比于空气环境下的冶炼工艺,其疲劳循环寿命提高了4倍,因为真空冶炼工艺降低了气体含量和非金属夹杂物,而这些均可以成为危害疲劳寿命的裂纹源质点。

3.2 锻造

飞轮轮体的锻造温度应严格控制,以减少锻造火次,提高生产率。始锻温度与终锻温度控制在合适的范围内,以保证金属转子不产生热加工缺陷,如过热、过烧或裂纹等;锻后进行退火处理,去除锻造应力,细化内部的晶粒组织。锻造时要尽量减少预留的加工余量,可以节约原材料的经济成本与切削加工的时间成本。Post[9]选用4340锻铁生产的飞轮已应用于不间断电源领域。日本原子能研究所的飞轮储能发电装置,碳素钢实心圆盘转子就是经锻造而成的,重1000 t,飞轮转速420~600 r/min,可释放能量为4020 MJ[29]。

3.3 机加工

车、削、钻、铣等加工成型的周期较长,但加工尺寸精度高,能满足尺寸公差和形位公差都很高的要求,适用于结构复杂的大型飞轮工件。例如,陶晓峰等[32]的储能飞轮以各向同性的马氏体时效钢为原料,精密锻造后经车削成型。白越等[20]制作的金属轮毂就是用高强度钛合金做轮毂坯体,粗车后经精车制成轮毂结构,其辐条孔是铣出来的,铣比线切割能节省工时。

3.4 热处理

热处理工艺是保证飞轮材料性能的关键因素,也是各研究单位的保密技术,能公开查阅到的文献资料并不多。热处理的目的是改善金属材料的铸造、锻造以及机加工后的金相组织与应力状态,并通过最终热处理工艺得到所需高强度的使用性能。热处理前要控制转子原材料质量,如化学成分与原始组织状态;采用合理的热处理工艺,检测热处理炉有效加热区与温控仪表的准确度,合理控制升温速率与降温速率,避免过烧、过热和残余应力过大;严格控制热处理后的质量,如晶粒度、硬度、强度等指标,同时确保组织、硬度等的均匀性。热处理操作过程要避免转子在运输、转移过程中发生磕碰。

陶晓峰等[32]设计的储能飞轮,加工成形后进行马氏体时效处理,最后再利用特殊的热处理工艺,以提高飞轮的强度。白越等[20]设计的复合材料飞轮转子,钛合金轮毂坯体粗车后在离子氮化炉中时效24 h,铣出辐条孔后在离子氮化炉中时效48 h,精车制成轮毂结构;两次时效处理使轮毂加工时的内应力充分释放,从而使轮毂具有高的形位公差,力学性能也得以优化。

3.5 质量检测

高速运转状态对转子材料的质量要求极为苛刻,每一个工件必须经过严格检验,并配以质量检测报告。一般地,飞轮转子需要在具有资质认证的单位经持证上岗的专业人员进行无损检测,确保金属材料表面及内部无缺陷,借助磁粉或渗透检测金属材料表面的裂纹等缺陷,借助超声波与射线检测内部组织缩松或裂纹等缺陷。例如,Post[9]的飞轮转子需经过 100%的硬度测试以确认热处理零件的属性,100%的超声波探伤检测内部缺陷,100%的磁粉检查探测表面缺陷,100%的平衡测试;马立等[21]研制的转子经超声波扫描仪无损检测确保飞轮内部无分层、疏松缺陷。

4 性能参数

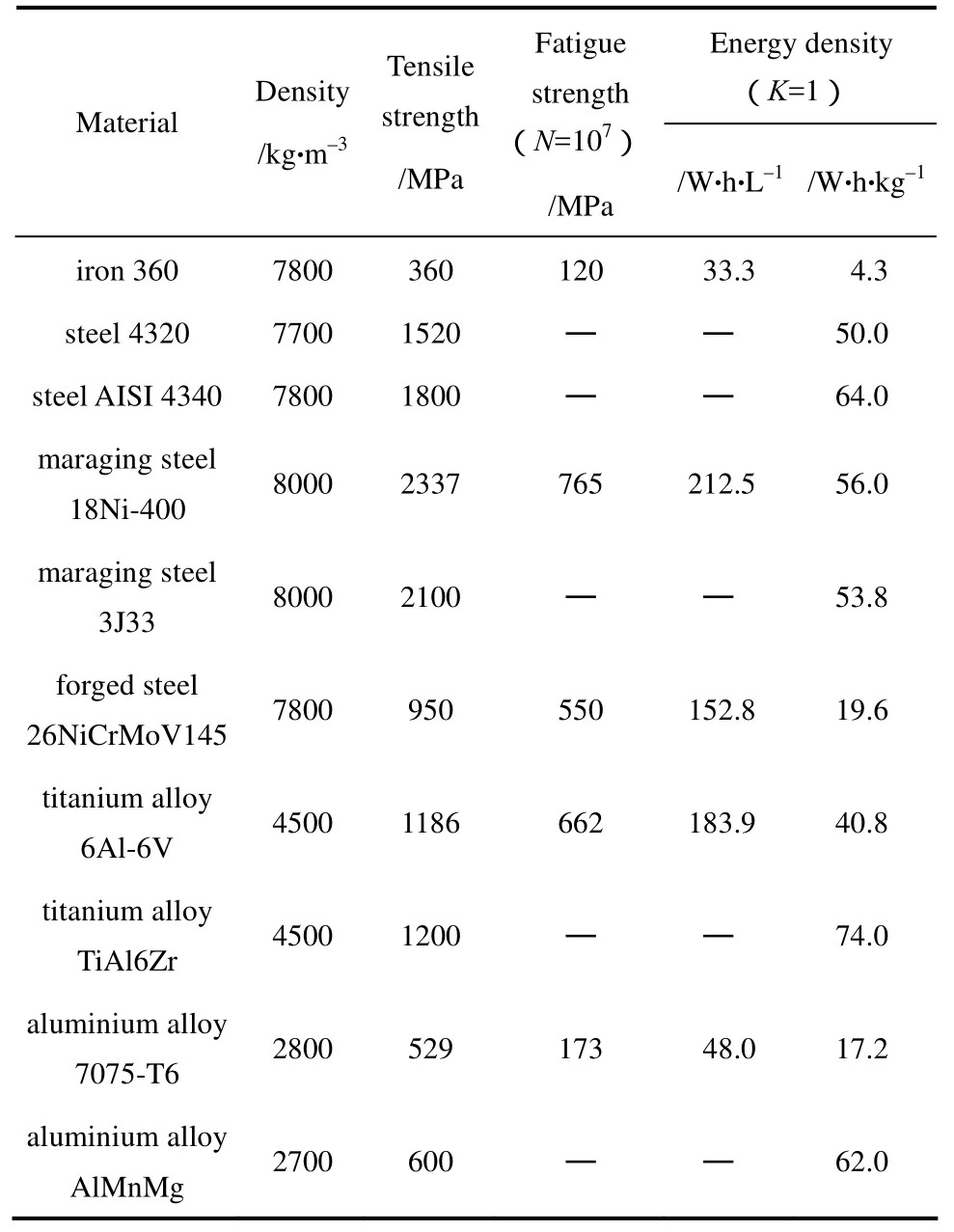

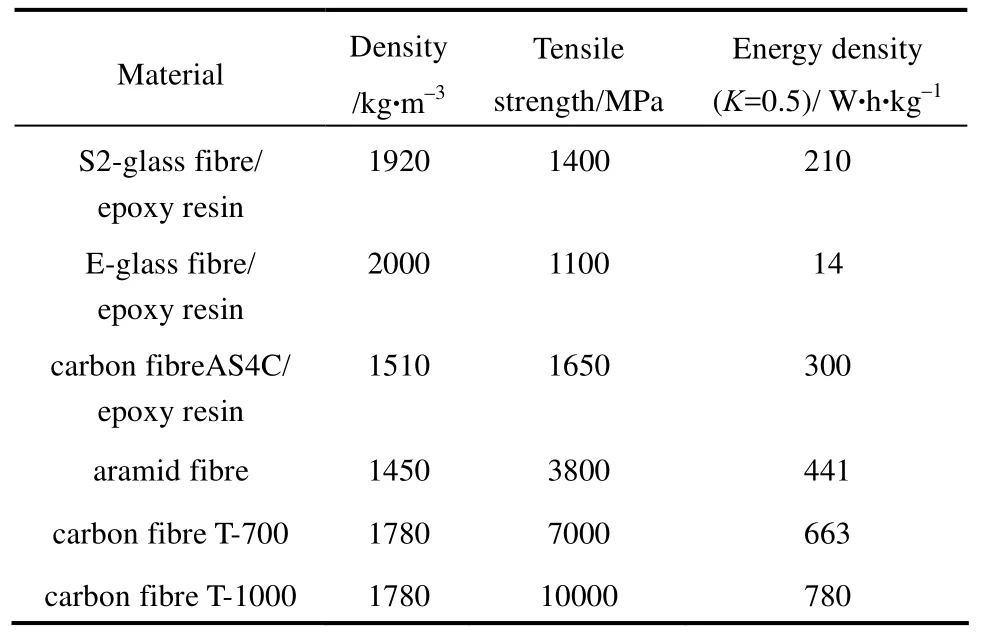

常用的储能飞轮转子材料分为两类,一类是各向同性材料,如高强度金属材料;另一类是各向异性材料,如高分子复合材料。储能飞轮转子常用的金属材料包括铸铁、合金钢、马氏体时效钢、铝合金、钛合金等。表1给出了优质金属材料的性能参数[33-35],表 2给出了高强度纤维/环氧树脂等高强度复合材料的性能参数[36-38]。

由表1、表2对此可知,这些金属材料各有优缺点。马氏体时效钢虽然储能密度较高,但价格昂贵;钛合金的比强度与极限变形率均高于铝合金,线膨胀系数低于铝合金,接近于碳纤维复合材料,但是钛合金价格也较为昂贵;低合金高强度合金钢与铝合金相对价格便宜,但储能密度不太高,也需要专门冶炼与特殊热处理。因此,开发价格低廉的高强度金属材料具有重要的科技价值与工业优势。金属材料的性能与其显微组织有关,要在认清金属强化机理的基础上,开发新的高强钢或合金。

表1 各向同性飞轮材料的性能参数[33-35]Table 1 Properties of isotropy materials for flywheel[33-35]

表2 各向异性飞轮材料的性能参数[36-38]Table 2 Properties of anisotropy materials for flywheel[36-38]

金属材料的比强度与储能密度不如高强度纤维/环氧树脂复合材料。纤维/环氧复合飞轮结构紧凑、储能密度高、使用寿命长,但安全性稍差、材料成本高,也在一定程度上限制了其工程应用。金属材料飞轮比能量低,而且飞轮一旦破裂,其破坏力大,但是具有制作工艺成熟、设计简单、价格低廉等优点。储能飞轮转子金属材料的发展,关键在于提高金属材料的强度等综合力学性能,要合理运用金属材料的强化机理,通过添加合金元素进行固溶强化,通过生成第二相进行弥散强化,通过细化晶粒进行细晶强化,通过热处理形成贝氏体或马氏体强化性能。

5 结 语

提高飞轮储能量的关键在于提高转子材料的比强度,目前来看高强度金属材料的发展空间很大。合金成分的开发、超高纯冶炼技术的发展、结构形状的优化、热处理工艺的改进、材料比强度的提高,都是储能飞轮转子用金属材料的发展方向。随着现代科技的进步与制造工艺的发展,在大量的理论分析与研究试验的基础上,将有更多的高比强度金属材料能够用来制造储能飞轮转子。

[1] Li Chong(李翀),Wang Shiyang(王诗阳),Zhao Jinlong(赵金龙).Flywheel based energy storage systems and their engineering applications[J].Energy Storage Science and Technology(储能科学与技术),2013,2(3):276-280.

[2] Mongeau P.Combustion driver pulsed linear generators for electric gun applications[J].IEEE Transactions on Magnetics,1995,33(l):468-473.

[3] Olmsted D R.Development of a large-scale composite flywheel energy storage system[C]//Proceedings of the 20th Intersociety Energy Conversion Engineering Conference:Energy for the 21st Century,Society of Automotive Engineers,1985,2:97-501.

[4] Acarnley P P,Mecrow B C,Mecrow B C,et al.An integrated flywheel/machine energy storage for road vehicles[C]//Proceedings of IEEE Colloquium on New Topologies for Permanent Magnet Machines,1997,9:1-6.

[5] Jiang Shuyun(蒋书运),Wei Hangang(卫海岗),Shen Zupei(沈祖培).The situation of the flywheel energy storage research[J].Acta Energiae Solaris Sinica(太阳能学报),2000,21(4):427-433.

[6] Zhang Chaoping(张超平),Dai Xingjian(戴兴建),Meng Xiangyong(孟祥泳),et al.Online balancing of the rotor-bearing unit of the flywheel energy storage system[J].Energy Storage Science and Technology(储能科学与技术),2013,2(3):181-184.

[7] Edwards J,Aldrich J W,Christopher D A,et al.Flight test demonstration of a flywheel energy storage system on the international space station[C]//Aerospace and Electronics Conference,1997,1(2):617-621.

[8] Studer P.High speed reaction wheels for satellite attitude control and energy storage[C]//Proceedings of 20th Intersociety Energy Conversion Engineering Conference,Society of Automotive Engineers,1985,2:349-352.

[9] Post R F.A look at an old idea:The electromechanical battery[J].Science and Technology Review,1996,4:13.

[10] Gondhalekar V,Downer J R,Eisenhaure D B,et al.Low noise spacecraft attitude control system[C]//Proceedings of the 26th Intersociety Energy Conversion Engineering Conference,1991,4:244-249.

[11] Genta G.On the optimum design of a steel flywheel for a hybrid city bus[C]//Proceedings of the 20th Intersociety Energy Conversion Engineering Conference,Society of Automotive Engineers,1985.

[12] Dai Xingjian(戴兴建),Zhang Xiaozhang(张小章),Jiang Xinjian(姜新建),et al.Flywheel energy storage technology in Tsinghua University[J].Energy Storage Science and Technology(储能科学与技术),2012,1(1):64-68.

[13] Takahashi K,Kitade S,et al.Development of high speed composite flywheel rotor for energy storage systems[J].Advanced Composite Materials,2002,11(1):41-50.

[14] Cao Cao(曹操).Research on dynamic characteristics for magnetic suspension flywheel rotor[D].Wuhan:Wuhan University of Technology(武汉理工大学),2011.

[15] Zhang Jiancheng(张建成).Design for flywheel system for distribution network[J].Journal of North China Electric Power University:Science and Technology(华北电力大学学报:自然科学版),2005,32(z1):38-40.

[16] Post R F,Post S F.Flywheels[J].Scientific American,1973,229(6):17-23.

[17] Xia Z,Chen Q Y,Ma K B,et al.Designing and testing of high Tcsuperconducting magnetic bearing for flywheel energy storage applications[C]//Proceedings of the 29th Intersociety Energy Conversion Engineering Conference,1994,3:1496-1501.

[18] Aanstoos T A,Kajs J P,Brinkman W,et al.High voltage stator for a flywheel energy storage system[J].IEEE Transactions on Magnetics,2001,37(1):242-247.

[19] Hockney R L,Driscoll C A.Powering of standby power supplies using flywheel energy storage[J].Beacon Power Corporation,1997,10:105-109.

[20] Bai Yue(白越),Li Haiwen(黎海文),Wu Yihui(吴一辉),et al.Design of composite flywheel rotor[J].Optics and Precision Engineering(光学精密工程),2007,15(6):852-857.

[21] Ma Li(马立),Wang Cunbin(王存斌),Bai Yue(白越),et al.Design and manufacture of composites integrated energy storage and attitude control flywheel for satellites[J].Journal of Astronautics(宇航学报),2009,30(1):290-292.

[22] Dai Xingjian(戴兴建),Li Yiliang(李奕良),Yu Han(于涵).Design of high specific energy density flywheel[J].Journal of Tsinghua University:Science and Technology(清华大学学报:自然科学版),2008,48(3):378-381.

[23] Hu Xiaojun(胡小军),Dong Mingjing(董明晶).New progress in flywheel energy storage technology[J].New Energy(新能源),1999,2(4):1-9.

[24] Lazarewicz M.Status of flywheel storage operation of first frequency regulation plants[EB/OL].[2011-10-17].http://www.beaconpower.com/files/EESAT_2011_Final.pdf.

[25] Wei Xuemin(魏学敏),Tang Jiqiang(汤继强).Optimal design of flywheel hub structure for high-temperature superconducting magnetic energy storage flywheel[J].China Mechanical Engineering(中国工程机械),2010,21(15):1784-1787.

[26] Li Wenchao(李文超),Shen Zupei(沈祖培).Composite materialflywheel structure and energy storing density[J].Acta Energiae Solaris Sinica(太阳能学报),2001,22(1):96-101.

[27] Meng Zhihua(孟志华),Wang Jihui(王继辉),Wang Kan(王侃).Progress in research and development of composite flywheel cell[C]//Proceedings of the 15th National Annual Conference on FRP / Composite Materials Symposium by FRP Institute(玻璃钢学会第十五届全国玻璃钢/复合材料学术年会论文集),2003,314-319.

[28] Genta G.Kinetic Energy Storage:Theory and Practice of Advanced Flywheel Systems[M].London:Butterworth Heinemann Ltd.,1985.

[29] Wang Yangli(王养丽).Principle and application of flywheel energy storage[J].Physics and Engineering(物理与工程),2000(2):42-43.

[30] Yan Xiaolei(闫晓磊),Zhong Zhihua(钟志华),Zha Yunfei(查云飞),et al.Optimum design of flywheel rotor made of functionally graded materials[J].Journal of Mechanical Engineering(机械工程学报),2011,47(2):72-79.

[31] Hearn C S,Flynn M M.Low cost flywheel energy storage for a fuel cell powered transit bus[C]//Vehicle Power and Propulsion Conference,IEEE,2007.

[32] Tao Xiaofeng(陶晓峰),Zhang Ming(张明).Energy storage flywheel and its making method[P]:China,99111591.2000-03-15.

[33] Post R F,Fowler T K,Post S F,et al.A high-efficiency electromechanical battery[C]//Proceedings of the IEEE,1993,81(3):462-474.

[34] Thoolen F J M.Development of an advanced high speed flywheel energy storage system[D].Eindhoven:Eindhoven University of Technology,1993.

[35] Tang Jiqiang(汤继强),Zhang Yongbin(张永斌),Liu Gang(刘刚).Analysis and optimization of an interference fitted composite material rotor of a superconducting energy storage flywheel[J].Energy Storage Science and Technology(储能科学与技术),2013,2(3):185-188.

[36] Holm S R.Modelling and optimization of a permanent magnet machine in a flywheel[D].Delft:Technische Universiteit Delft,2003.

[37] Bolund B,Bernhoff H,et al.Flywheel energy and power storage systems[J].Renewable and Sustainable Energy Reviews,2007,11(2):235-258.

[38] Li Zhen(李珍),Jiang Tao(蒋涛),Pei Yanmin(裴艳敏),He Shijie(贺世家),Kong Dequn(孔德群).Research progress on composite flywheel rotor for energy storage system[J].Journal of Materials Review(材料导报),2013,27(2):64-69.