金属护套无机绝缘电缆施工技术的研究

2014-09-20

山西省工业设备安装有限公司 太原 030012

1 施工技术特点

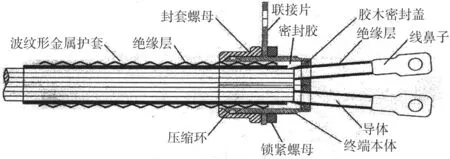

金属护套无机绝缘电缆产品结构先进,导体采用多股铜绞线,阻抗小、载流量大、柔软性好;护套采用铜护套,经连续轧纹,散热快弯曲时不会对铜护套层产生机械损伤,与传统矿物电缆的非波纹型铜护套相比使用更安全;填充材料采用不吸水的双面合成云母带,比传统矿物电缆采用的氧化镁粉作填充材料大大提高防潮性能(图1)。所以它具有一些普通矿物质电缆所不可能具有的特点:

图1 金属护套无机绝缘电缆结构示意

(a)成盘放线敷设效率提高。普通氧化镁电缆为散盘包装运输,敷设前需要将整根电缆调整拉直,才能进行敷设安装。金属护套无机绝缘电缆架设在电缆盘上,省略了这道工序。

(b)电缆采用波纹形外护套,敷设时具有良好的弯曲性能,同时克服了传统矿物质电缆交货长度的限制,减少了中间接头数量,提高了电气连接的可靠性。

(c)采用标准的中间和终端封头型式,无特殊密封要求,接地线采用标准端子引出,所以终端连接相对简单,接头部位的耐火性能大幅提升。

(d)填充材料不再采用易吸水的氧化镁粉,而是选用不吸水的双面云母带,终端头制作简单,觖决了雨季及潮湿环境施工的难题。

(e)表面耐磨性增强。在电缆敷设过程中,电缆的外表面不可避免地会与地面、桥架、支架等产生摩擦,传统氧化镁电缆的表面为圆形护套,在与外部摩擦时其表面容易被刺穿划伤而破坏绝缘层。而金属护套无机绝缘电缆的外波纹型护套,在敷设过程中与地面、桥架、支架摩擦时,护套在受到外力挤压时更能承受较大压力,不易使芯线部分受到损伤。

2 施工工艺流程及操作要点[1-3]

2.1 施工工艺流程

现场准备→电缆绝缘测试→电缆切断分配→电缆敷设→电缆绝缘检测→电缆中间头制作→电缆绝缘检测→电缆终端头制作→电缆绝缘检测→电缆固定标示

2.2 操作要点

2.2.1 电缆密封

金属护套无机绝缘电缆在工厂的生产过程或电缆敷设时,都可能会发生切断或锯断电缆,产生断面,为了保障电缆端头不会受损,需要对电缆的端头进行密封处理。另外,虽然此种电缆的填充材料防潮性能较好,但确保电缆的绝缘性能能够得到更好的保障,建议对电缆的断面进行临时性密封。这样既能防止电缆因受潮而引起绝缘性能的降低,同时能有效防止在运输过程对电缆端头的不必要的损坏。

电缆临时密封的方法常用的有2 种。一种是采用热缩的方法:先把电缆割断,然后套进与电缆截面相对应的热收缩管,再用电吹风加热或燃油喷灯进行加热收缩后密封。另一种是采用自粘性橡胶带密封的方法:电缆割断后,用自粘性橡胶带拉伸至原长的2 倍将电缆端头绕包密封,绕包多层,密封后外面再绕包2 层塑胶带,以保证电缆终端头密封。

单芯和多芯电缆都可以采用以上方法进行临时密封。

2.2.2 电缆敷设

(a)架设电缆盘时一般选用自升降式的电缆盘支架,架设高度一般以电缆盘离地100~200 mm为宜,电缆盘的转动方向应指向敷设路径较长一段。

(b)电缆盘的设置位置以尽量靠近起点或终点为宜,并能兼顾电缆方便进入电缆桥架(支架或竖井),这样可以避免在敷设最后一段电缆时需要将较长长度的电缆拖放在地面上的麻烦,减少对电缆的外表面的磨损。

(c)大规格电缆进行敷设时可以采用电动牵引机进行牵引,注意机械牵引速度不应超过15 m/min,电缆最大允许牵引强度不能超过规定值。

(d)在人工或机械牵引电缆时都需要确保牵引头的受力点应使电缆端头整体均匀受力,特别是不能使牵引力只作用于外护套层,以防止外力过大而破坏外护套的波纹。

(e)在电缆转弯处应尽量使用电缆滚轮进行导向和缓减电缆的弯曲压力,电缆滚轮至少应保证在转弯处的两侧均有设置。

(f)敷设电缆应在首末两端留有备用余量,电缆跨越建筑物变形缝处,应留有伸缩余量。电缆敷设完成后应立即在电缆的首尾两端和转弯处挂设电缆标牌。弯曲半径符合表1数据。

表1 电缆弯曲半径

2.2.3 电缆头制作安装

(a)电缆金属护套的切割。在制作、安装电缆的中间连接和终端封套时,均要对电缆末端的铜护套进行剥切,以便于电缆的连接安装。根据电缆进配电箱柜的长度,以及箱柜内需接线开关的位置确定电缆终端头需要剥切的长度,应考虑到接地环一般不预留至配电箱内,因为接地环是铜质的,而且接地线采用镀锡铜编织线,预留至配电箱柜内,容易与箱柜内元器件或母线搭接,造成短路。在确定应剥切铜护层的长度后,应注意控制好切口深度,在铜护层上切一痕迹,不能将铜护层切断。一般以预留铜护套层长度5 cm为宜,以备电缆终端封套以及接地环的连接使用。

(b)采用割刀切断铜护套层。痕迹切好后,根据电缆外径,选用合适的割管器,从电缆断头处判断割管器切割的深度,一般为1~2 mm。逐渐调节割管器刀口的深入度,此过程要注意不能伤及铜护套内的无机纤维填充料,直至铜护套管被割断。铜护套层切口应平整,光洁无毛刺。根据预留电缆头的长度,逐节剥切,因为剥切长度过长时不利于铜管脱离电缆本体,每节长度以50 cm为宜。铜管切断逐节脱离电缆本体,然后开始剥离无机填充料,可以用电工刀在电缆端头一侧,避开相线进行切割,剥掉带状填料,露出相线的无机填料。

(c)绕剥无机绝缘带。用电工刀在电缆端头部位将无机绝缘带轻轻地划开小口,注意不要划伤线芯的绝缘层,从开口部位逐圈绕剥无机绝缘带,剥至铜护套层附近,距离铜护套层断面2 cm。

(d)无机绝缘层绕剥。将每芯电缆用热缩套管热缩或者电工胶带进行缠裹,此过程要注意电缆相线的对应,在电缆的两端要用色带标识清楚。

(e)电缆接铜鼻子的长度和普通电缆一样,按照铜鼻子的长度剥掉绝缘层,预留压接铜鼻子的长度。

(f)用兆欧表测试电缆的绝缘电阻值,达到设计要求后进行终端头和中间头的制作,不能满足设计要求的,查明和排除问题的原因,再重复进行绝缘电阻值的测试。

(g)先装上封套螺母、压缩环、再套上终端本体,用专用工具钳住终端本体,然后均匀拧紧封套螺母,使铜护套与压缩环很好固定,接着套上联接片,拧上固定螺母,然后在本体空隙内注满密封剂,再安装上密封盖,让密封剂固化24 h后即可完成终端头安装(图2)。

图2 终端封套组装示意

(h)配件装好后要对终端及电缆铜护层口进行绝缘测试,检查是否有短路情况,以保证电缆的安装质量和正常运行。

(i)绝缘测试合格后就可以安装线鼻子了,再缠绕相色带做好相色标志即可。

2.2.4 电缆中间头制作

(a)电缆中间连接头的附件材料有端螺栓、压缩环、端螺母、导线连接管(按导线截面和芯数配置)、铜管、密封剂、双面合成云母带若干。

(b)电缆中间头连接。取两端电缆交叉的中心点为接头中心,弯好两端电缆,在一端电缆后端弯成一个S弯或Ω弯,以作备用,在中间连接段两端的电缆要对直,然后在接头中心用钢锯锯断两端多余的电缆。

(c)绝缘电阻测试。用兆欧表测试电缆两端的绝缘电阻值,达到设计值的要求后进行终端头和中间头的制作,不能满足设计要求的,要查明和排除问题的原因,再重复进行绝缘电阻值的测试。

(d)电缆中间头制作。剥除铜护层时,按照铜套管长度,剥除的铜护套比铜套管长度短20 mm左右,确定两端电缆铜护套剥切长度,并作好标示。中间接头附件安装时,在两端电缆分别套进中间接头附件和铜套管,并位于电缆接头之后。电缆导线连接时,先量出铜连接管的长度,然后按1/2铜连接管的长度在两端电缆上做好记号,剥除绝缘层,将两端电缆导线插进铜连接管,用相应规格液压钳的模具压接连接管,使电缆导线完整连接后,再用绝缘带进行绕包绝缘处理。

多芯电缆的中间接头要采用直通式中间连接附件进行安装。由于多芯电缆的电缆导线有2~5 芯,所以在中间接头的制作安装时,不仅要保证线芯与线芯、线芯与铜护套之间的间距,还要保证每芯导线的绝缘电阻值。在导线连接时,应采用错位连接法,这就增加了多芯无机绝缘电缆中间接头施工的复杂性。为此,在实际的制作安装施工中,必须按照标准的中间连接附件,标记好每芯导线连接的尺寸和具体位置,保证间距处理线芯绝缘,只有这样才能确保中间接头质量。

(e)中间接头制作完成后要进行绝缘电阻测试,来检查电缆在中间接头制作后是否有短路、低绝缘等现象,如有则拆除重新安装,以保证制作安装质量。注意在完成中间连接器安装后必须进行绝缘电阻的检测。

3 经济效益分析

金属护套无机绝缘电缆采用多芯电缆形式,相比传统氧化镁电缆采用的单芯电缆形式减少了铜护套的材料用量,并提高了铜芯线材的使用率,大大降低了材料费用。

金属护套无机绝缘电缆的敷设形式比传统氧化镁电缆的敷设方法有了改善,效率提高,其安装费用相应减少。

以杭州地铁1号线E标项目为例:本工程中选用的电缆规格为4×120 mm2和4×150 mm2两种规格,数量分别为1 068 m和848 m。采用此种施工方法后,合计降低工程造价20 557.6元,取得了明显的经济效益。