地下连续墙施工过程中泥浆护壁对槽壁稳定性的影响分析*

2014-09-20

上海市基础工程集团有限公司 上海 200433

1 泥浆护壁理论分析

本文以上海某一已建工程为例进行理论及有限元分析,该工程中地下连续墙施工标准段厚为800 mm,宽为5 000 mm。混凝土地坪厚度为300 mm,导墙尺寸为1 500 mm×800 mm,厚300 mm。

成槽过程中护壁泥浆对槽壁和槽底产生静水泥浆压力,静水泥浆压力分布如式(1)所示:

在进行水下混凝土的浇筑时,由于现场测试手段的限制且目前还没有被工程界广为接受的流态混凝土压力分布模式。1994年,Lings等[1]提出了流态混凝土压力双线性分布模式,可表示为:

式中:hcri——流态混凝土静水压力分布临界深度,本文计算模型取hcri=H/3;H为槽段最终开挖深度;

γ混凝土——流态混凝土重度,取23 kN/m3。

2 三维数值分析及对比[2,3]

2.1 模型概况及参数选取

模型根据上述工程中地下连续墙施工标准段常用地墙尺寸进行建模分析。模型尺寸为60 m×80 m×100 m。导墙、混凝土地面模型参数取弹性模量E=24 GPa,泊松比v= 0.2,重度γ= 25 kN/m3。

因地下连续墙施工时未进行场地降水,且成槽阶段均需保持槽段内泥浆液面的高度至少高于地下水位0.5 m,地下连续墙施工阶段场地潜水水位一般位于地面以下1 m左右,槽段内外的水头差不大。

故计算模型中不考虑地下水的渗流效应,土体假定为固结不排水状态。土体本构模型采用修正剑桥模型,由于修正剑桥模型中单元的体积压缩量是随单元平均有效应力变化而变化的,因此此模型本身能够反映土体刚度随土层深度增加而增大的规律。

2.2 计算步骤

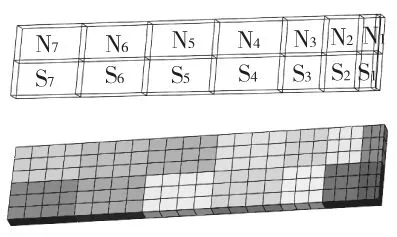

模型周围采用法向约束,模型底部(z=0 m)采用固定约束,地表面(z=100 m)为自由面。按照实际工程地下连续墙开挖深度为27 m。模拟开挖顺序为S1→S2→S3→S4→S5→S6→S7→N1→…→N7,见图1。除第1、2、3段开挖深度为1.5 m、2.5 m、3 m外,其余段均按5 m进行开挖。开挖后槽壁和槽底面施加泥浆重度为10.5 kN/m3的静水泥浆压力。因实际施工过程及环境复杂,本计算为理想施工状态下的位移分析,未考虑施工过程中由于施工机械振动、施工实际时间间隔及施工场地超载边载的影响等。

图1 开挖顺序

2.3 计算结果

结合侧向位移曲线(图2)可知,成槽开挖阶段,槽壁面产生侧向应力释放,周围土层产生朝槽壁方向的位移(正值表示向槽段内侧变形)。成槽开挖阶段由于静水泥浆压力小于初始土压力,槽壁在压力差作用下必然会产生向槽段内侧的侧向变形;成槽过程中土层最大侧向位移发生在北段开挖27 m结束时,最大值为6.6 mm,最大值发生的位置为地下埋深约为10 m处。

由混凝土浇筑阶段侧向位移曲线(图3)可知,在混凝土浇筑阶段,由于作用在槽壁的双线性混凝土压力大于初始K0压力,在混凝土压力的推挤作用下,槽壁又会产生向槽段外侧的侧向变形,即槽壁产生变形恢复。由于同一深度混凝土压力与K0压力间的压力差远大于泥浆压力与K0压力间的压力差,最终槽壁会向外侧变形。混凝土浇筑过程中土层最大侧向位移发生位置为地下埋深约10 m处,最大值为3.2 mm。

2.4 与实测数据对比分析

测斜管115-2位于距离槽壁中心线最外侧0.6 m处,测斜管115-3位于距离槽壁中心线最外侧1.4 m处。对比分析监测点115-2实测数据、模拟数据可知:模拟值在成槽后土体朝向槽壁最大位移值为5.95 mm,最大值发生在土层埋深约10 m处;实测值最大为5.7 mm,最大值发生在土层埋深约11 m处;混凝土浇筑结束后,模拟值背离槽壁侧向位移值最大为2.3 mm,同样发生在土层埋深约10 m处;实测值最大为2.3 mm,最大值发生在土层埋深约8 m处。具体表现如图4所示。

图2 侧向位移曲线

图3 混凝土浇筑阶段侧向位移曲线

同样,分析距离槽壁1.4 m监测点115-3数据可知:模拟值在成槽后土体朝向槽壁最大位移值为4.2 mm,最大值发生在土层埋深约10 m处;实测值最大为4.0 mm,最大值发生在土层埋深约12 m处;混凝土浇筑结束后,模拟值背离槽壁侧向位移值最大为2.0 mm,同样发生在土层埋深约10 m处;实测值最大为2.1 mm,最大值发生在土层埋深约8 m处。具体表现如图5所示。

图4 监测点115-2实测数据与模拟数据对比

图5 监测点115-3实测数据 与模拟数据对比

综上所述,模拟值与实测值在最大值处匹配较好,同时由于模拟过程中的模型未考虑施工中的机械振动及人为因素,模拟值与实测值无法完全一致。但模拟值与实测值均处于同一量级。因此可认为在工程中是可以接受的,可为后续的模拟提供指导。

3 泥浆液面下降对槽壁稳定性影响分析[4-7]

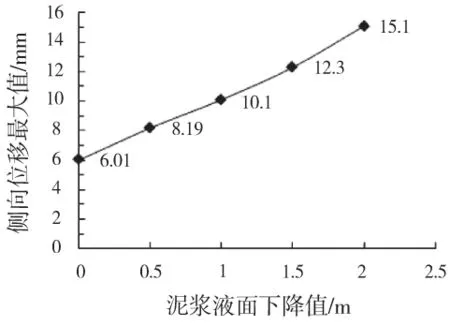

槽壁开挖过程中,有时因补浆不及时使得护壁泥浆液面下降,从而泥浆静水压力值不足以平衡周围土压力值,导致周围土层向槽壁内侧涌动加剧甚至发生槽壁坍方事故。通过三维有限元分析补浆不及时导致泥浆液面下降0.5 m、1.0 m、1.5 m及2.0 m时对周围环境的影响。

通过分析可知,随着泥浆液面降低值越大,周围土层朝向土层涌动值越大,当泥浆液面低于导墙时,使得一部分低于导墙底面而高于注浆面的土层成为临空面,产生了较大的侧向位移,具体表现如图6所示。

根据图7可知当泥浆液面由正常情况下降2 m时,其侧向位移由6.01 mm增加到15.1 mm,最大值约增加了151%,即泥浆液面每下降0.5 m,侧向位移增加百分比为37.8%。

图6 成槽结束后侧向位移曲线

图7 泥浆液面下降与最大 侧向位移关系曲线

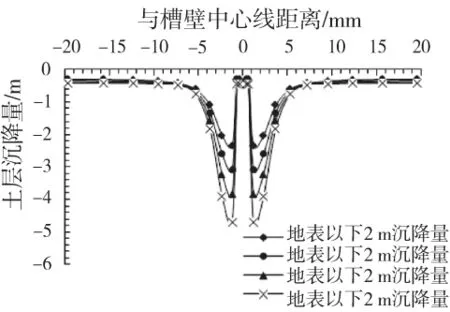

由图8可知随着泥浆液面下降值越大,导墙下的土层(埋深2 m时)沉降也越大。同时,由图9可知当泥浆液面由正常情况下降2 m时,埋深为2 m处土层的最大沉降量由1.68 mm增加到4.71 mm,最大值增加了约180%,即泥浆液面每下降0.5 m,地层沉降量增加百分比为45.1%。可见,在地下连续墙施工过程中,由于补浆不及时对周围土层的变形影响较大。

图8 成槽结束后土层沉降曲线

图9 成槽阶段泥浆液面下降与 土层沉降量关系曲线

4 结语

通过对泥浆护壁的理论分析指导三维有限元模型的建立,并结合工程已有实际监测数据对有限元数值分析结果进行验证。据此再考虑施工因素如补浆不及时导致泥浆液面下降对槽壁稳定性的影响分析,具体结论如下:

(a)对比监测点115-2模拟值及实测值可知,模拟值最大值为5.95 mm,实测值最大值为5.7 mm,均发生在地表以下约10 m处,即数值模拟值与实测值在最大值处匹配较好。可为后续的模拟提供指导。

(b)地下连续墙成槽过程由于静水泥浆压力略小于土层初始压力值,周围土层朝向槽壁涌动,同时在混凝土浇筑阶段流态混凝土压力值大于土层初始值压力,槽壁不仅变形恢复并且最终导致周围土体会向槽壁外侧变形。

(c)地下连续墙成槽开挖过程中随着开挖深度的不断增大,周围土层侧向位移值也越来越大;同时随着开挖断面(由南段开挖至北段开挖过程中)的增加,土层侧向位移增大比较明显。此外,混凝土浇筑过程中,周围土层侧向位移由槽段底部往上逐步得到补偿。因此成槽开挖过程中控制泥浆重度以防止槽壁坍塌、有效控制流态浇筑混凝土重度以控制充盈系数是施工关键。

(d)在地下连续墙施工过程中,由于补浆不及时对周围土层的影响较大,当泥浆液面由正常情况下降2 m时,其侧向位移最大值约增加了151%,即泥浆液面每下降0.5 m,侧向位移增加百分比为37.8%。

(e)同时当泥浆液面由正常情况下降2 m时,埋深为2 m处土层最大沉降量增加约为180%,即泥浆液面每下降0.5 m,地层沉降量增加百分比为45.1%,由此带来周围土层的沉降明显,进而对周围建(构)筑物影响较大。因此,由于补浆不足导致泥浆液面下降量越大对周围环境的影响也越大,在施工过程中需要引起足够重视。