大跨度三角锥立体钢管桁架的制作与安装

2014-09-20

江苏南通六建建设集团有限公司 如皋 226500

1 工程概况

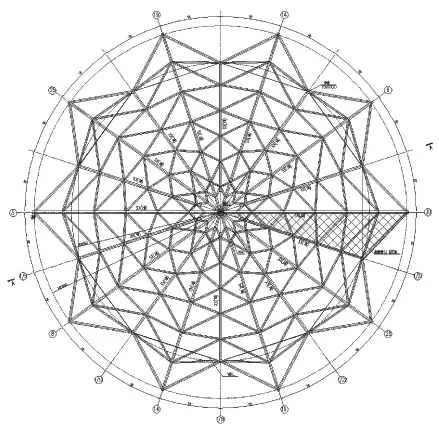

大庆石油科技博物馆入口大厅屋盖钢结构采用了由大跨度三角锥立体钢管桁架组成的空间折板体系,相邻2 榀桁架相互倾斜倚靠在一起,桁架的上弦为板脊、下弦为板谷,相对的2 组形成1 个径向单元,每一个径向单元就像桁架拱一样工作,在板谷的外端设置环梁以承担径向推力。钢管桁架由10 榀桁架梁及4 榀桁架柱组成,其中10 榀桁架梁相互咬合形成宝石花形状(图1)。桁架梁支座处安装标高为23.6 m,桁架柱支座安装标高为0.45 m,桁架安装最高点为27.1 m。桁架梁、柱均为三角锥形式,桁架梁长23.15 m,单榀安装单元最重9.5 t,桁架柱长26.65 m,单榀安装单元最重14 t。钢桁架规格为Φ203 mm×8 mm、Φ245 mm×10 mm、Φ273 mm×14 mm。

2 施工方法

由于桁架柱、梁的单榀安装单元结构尺寸太大,不易运输,故采用由专业工厂进行下料、喷砂除锈、底漆作业,然后将零部件运至施工现场,在现场进行组装、焊接及安装作业的施工方法。

3 施工特点

3.1 制作难度大

桁架节点钢管杆件相碰数量多,所有构件拼接接点均采用坡口全熔透焊等强连接,焊缝质量等级为一级,要求节点无间隙安装,下料精度要求高,桁架梁相互咬合形成闭合结构,各桁架梁、柱间配合紧密,桁架拼装精度要求高。

3.2 安装难度大

10 榀桁架梁通过中心的Φ500 mm×250 mm×20 mm钢圆环相连形成空间折板体系(图2),在中心处须建立临时支撑体系,以完成桁架梁及桁架柱的安装,结构安装完工后,临时支撑体系卸载拆除,完成受力体系转换,故受力体系转换过程中的结构受力和变形的监控至关紧要,施工难度大。

图1 入口大厅屋盖钢结构体系

图2 空间折板体系

虽然单榀构件的质量不大(最重为14 t),但由于构件几何尺寸较大(桁架梁长23.15 m,宽11.34 m,高3.5 m;桁架柱长26.65 m,宽11.34 m,高4.815 m),安装高度高(最高点标高为27.1 m),且在15.2 m的标高处还设有2 道预应力钢梁,吊车可站车的位置距安装点较远(最远达到24 m),这给桁架梁的安装作业带来了很大的困难。

4 钢管桁架制作

4.1 下料

由于桁架节点钢管杆件相碰数量多,所有构件拼接接点均采用坡口全熔透焊等强连接,故杆件的加工长度必须准确,这是确保桁架组装精度的关键,坡口角度根据相贯线接口的不同位置合理设置,这是确保相贯口可焊透的关键。我们利用PIPE2000软件从桁架设计空间轴线图上提取杆件两端的相贯线及标识,形成gcd文件,输入到五维数控相贯线等离子切割机的电脑中,在工厂完成杆件的下料作业。

下料时,由于受温度、焊接工艺、焊缝形式等诸多因素影响,管件下料时应考虑焊接收缩量,并在下料长度上予以考虑。杆件下料结束后采用喷砂除锈,除锈等级达到Sa2.5级,构件出厂前喷涂水性富锌底漆并进行预拼装。

4.2 桁架拼装胎具制作

先制作桁架梁胎具,当10 榀桁架梁拼装结束后,利用此胎具扩展形成桁架柱的胎具,再在此基础上拼装其余4 榀桁架柱。

由于桁架梁、柱为三角锥体系,其外形尺寸由3 根弦杆的空间位置来确定,为便于施工,故取桁架梁2 根下弦所在的平面为胎具的水平控制面,上弦杆件在2 根下弦杆件所形成平面的中垂面上。

水平控制面采用500 mm×200 mm的H型钢梁制作,钢梁的加固形式如图3所示。

图3 胎具钢梁加固

上弦杆采用Φ159 mm×6 mm的钢管支撑定位,钢管顶端通过丝杆调节,以确保上弦杆精确定位。

4.3 桁架拼装

弦杆定位→腹杆定位→焊接→检验

4.3.1 弦杆定位

采用700 kN吊车进行弦杆吊装,根据桁架大样图进行弦杆定位,偏差控制在±3 mm,定位后将下弦杆用300 mm×150 mm×20 mm钢板与胎具钢梁焊接固定。

4.3.2 腹杆定位

将上、下弦杆外切线的连线作为腹杆拼装的控制线,将腹杆外表面的一条素线作为轴线的投影线,通过与控制线进行比对测量来调整腹杆的安装位置。

4.4 桁架焊接

所有焊缝均为一级焊缝,正确选择焊接顺序,采用对称焊法,收缩量大的部位先焊,收缩小的部位后焊,使焊接变形和收缩量最小。

焊接时采用低氢型碱性焊条,电源采用直流反极性,短电弧进行施焊,焊接后对所有焊缝进行外观检测和超声波探伤检验,将发现的缺陷及时清除。

5 桁架安装[1-5]

5.1 吊装设备选择

根据工程特点及施工现场的实际情况,桁架的安装选用700 kN和1 000 kN汽车式起重机相互配合进行。

5.2 临时支撑体系的建立

10 榀桁架梁自重共90 t,在安装形成设计受力体系之前,四周暂由屋面和桁架柱支撑,其中心处由临时支撑体系支撑.

经设计计算,在大厅中心处地面浇筑4 000 mm×4 000 mm×3 000 mm混凝土基础,用QTZ80塔吊标准节搭设桁架柱,作为桁架安装时中心支撑架,在中间用500 mm×200 mm的H型钢成井字形将支撑架围住,并与预应力钢梁临时连接,以增加支撑架的稳定性(图4)。在HJL1的外环梁上靠桁架柱方向的位置处设置一临时支撑架,支撑架采用Φ245 mm×10 mm钢管制作,底部与埋件采用焊接连接。

图4 中心处支撑架

5.3 空中拼装平台

在桁架梁的下弦上安装拼装平台,拼装平台选用200 mm和160 mm的C形檩条制作骨架,上面满铺厚5 mm钢板网,平台四周设置高1 m防护栏杆,用于桁架梁之间连接拼装(图5)。

图5 拼装平台

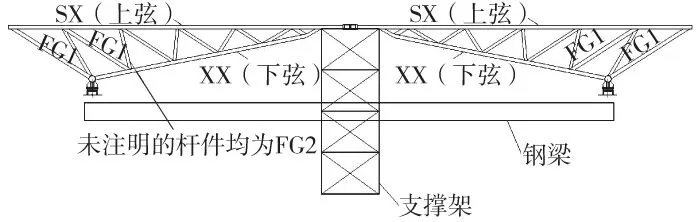

5.4 桁架吊装

先用1 000 kN汽车吊吊装支承在屋面上的桁架梁,然后采用1 000 kN和700 kN汽车吊双机抬吊安装桁架柱与桁架梁(图6)。

图6 吊装顺序

5.5 桁架结构受力体系转换

桁架梁、柱吊装结束后,测量上弦杆的水平度及支座桁架球、中心钢圆环、梁柱交接点的空间位置,同时通过临时支撑架顶的油压千斤顶进行微调,待符合要求后,将屋面支座、中心钢圆环、桁架梁柱交接点、外环梁、内环梁等各节点处焊接固定。最后将临时支撑架顶上的油压千斤顶回油下降卸载,使临时支撑架与桁架梁中心钢圆环脱离接触,完成受力体系转换。在此过程中,千斤顶回油下降速度要慢,加强桁架梁挠度变形观测,避免挠度变形超过设计允许值。

6 结语

大庆石油科技博物馆入口大厅屋盖钢结构采用了由10 榀大跨度三角锥立体钢管桁架组成的空间折板体系。在施工过程中,采用由专业工厂以五维相贯线自动等离子切割机进行钢管端部加工,保证了下料精度,确保节点无间隙安装。

在施工现场制作胎具进行组装焊接,以减少运输难度及运输过程中对桁架造成的损坏,再在中心处搭建钢管桁架柱作为临时支撑体系,合理安排吊装顺序。利用双机抬吊进行吊装,借助临时支撑体系的千斤顶进行卸载,完成受力体系的转换,保证了屋盖钢结构的安装质量。