超大直径顶管下穿建筑物时的扰动影响测试与分析*

2014-09-20徐伟忠陈晓晨陈立生

顾 杨 徐伟忠 陈晓晨 陈立生

1. 上海市城市排水有限公司 上海 200233; 2. 上海城建市政工程(集团)有限公司 上海 200065

0 引言

顶管施工是利用掘进机工具管切削土体并排出,结合后方的顶力设备对管节和工具管的推进作用,完成地下管道的非开挖式施工[1]。顶管技术具有施工效率高、建设周期短、对周边环境影响小、工程安全性高和投资成本低等优点[2,3]。顶管施工最大的优点是减少了对于地表建(构)筑物的直接影响,但顶管机头刀盘切削开挖土体势必会引起管道周围土体的受力变形变化[4],当土体受力变化较为剧烈或产生过大的沉降变形时将产生明显的地表和深层土体变形,进而产生环境影响,当顶管邻近有房屋、道路、下埋管线等建(构)筑物时,土体过大受力变形很有可能危及这些构筑物的安全和正常使用。在管径、埋深、顶距不断提升的趋势下,顶管施工条件日渐复杂,考虑岩土工程中的尺寸效应[5],直径大小不同的顶管施工对管周土体的受力变形影响是不同的,因此,测试与分析大直径顶管工程下穿越建(构)筑物造成的扰动影响,对发展顶管施工控制理论和实际工程建设均具有重要意义。

1 工程概况

上海市污水治理白龙港南线工程干管采用钢筋混凝土顶管施工,管道内径4 000 mm、壁厚320 mm。平行双管间距9.6 m,管中心标高平均-8.37 m。其中SST2.4标段顶进区间南北两线平均顶距910 m,管顶平均埋深10 m,施工过程中要下穿民房、厂房等建筑物,环境保护要求高。

2 顶管施工穿越数值模拟

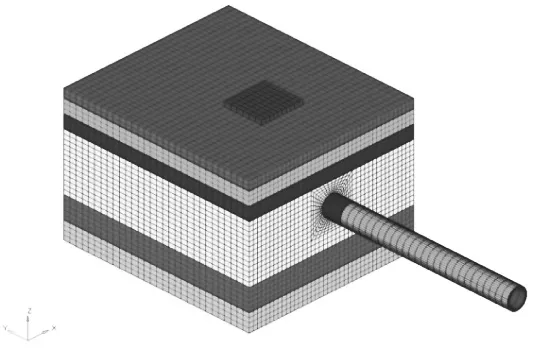

2.1 穿越建(构)筑物有限元模型

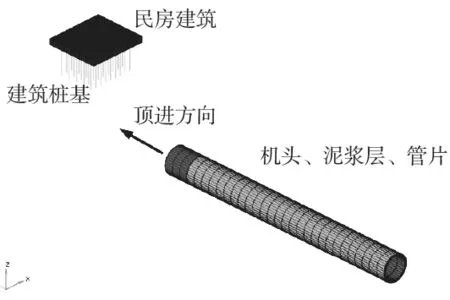

以本工程SS2.4标段顶管施工中实际下穿建筑物情况为背景,用ABAQUS有限元软件数值模拟顶管下穿民房过程,FEM模型如图1所示。管道与民房建筑桩基的相对位置如图2所示。计算模型为三维模型土体宽度52 m,深30 m;钢筋混凝土管道内径4 m,管壁厚320 mm;外表泥浆层厚度为20 mm。民房倾斜计算分析充分考虑了民房自身的桩基作用,用高1 m的实体单元对其进行模拟。

图1 管道下穿民房FEM模型

图2 管道与民房相对位置

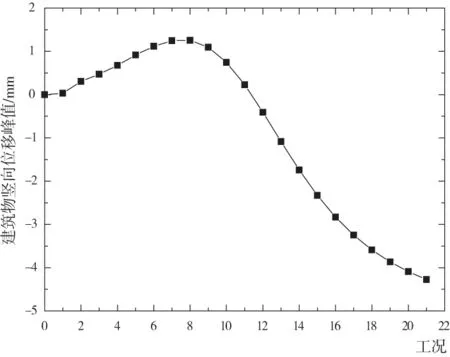

2.2 数值模拟结果分析

图3为顶管穿越施工过程中建筑物最大竖向位移随着时间的变化曲线。由图可见,顶管掘进机工具管逐步接近尚未穿越时,机头前土体在开挖面压力下受到挤压而呈隆起变化,当机头穿越时隆起达到最大;而当顶管机头的尾部通过建筑物时,由于机头尺寸较管道直径大2~3 cm,会引起一定程度的地层损失造成地表沉降,随着管周土体扰动之后的再固结进一步发展,最后趋于稳定值4.5 mm,从环境影响的角度来看,沉降在控制范围内,满足环境影响控制的要求。

图3 建筑物竖向位移模拟曲线

由上述模拟结果得出顶管施工过程中地表会发生先隆起后沉降的变化,因此,地表房屋等建筑物在产生竖向位移的同时也一定伴随水平方向的位移,图4为数值模拟得出的顶管下穿过程中,位于民房顶部和底部位置处的水平方向产生的位移变化曲线,观察可见,顶管下穿施工造成地表先隆起后沉降的变化造成了民房建筑在水平方向上5 mm左右的偏移。由图中曲线可以计算出民房的倾斜率小于0.5‰,满足环境保护要求。

图4 民房建筑顶部与底部水平位移

3 实测情况与测试结果分析

对于顶管下穿越的地面建筑物,主要监测其竖向位移和倾斜。

3.1 地面沉降实测分析

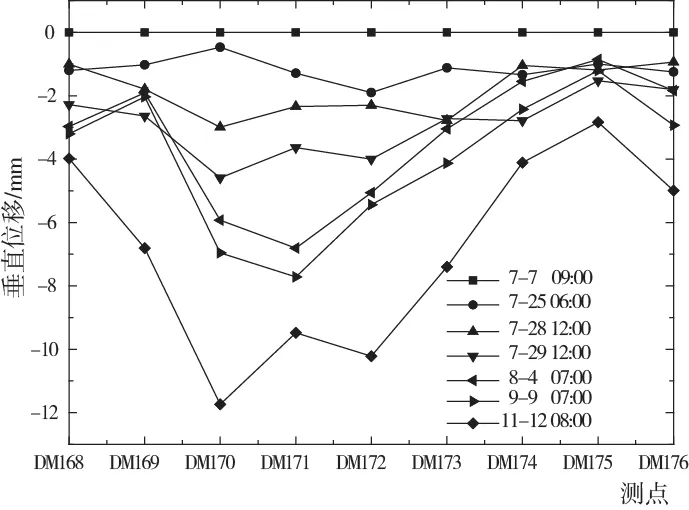

结合图5、图6及工况记录可见,顶管顶进过程中随着机头不断接近测试断面1,在较大的开挖面压力作用下且顶进速度较快时地表会呈隆起变化;而当下穿断面2时,地表未出现前者情况,此时顶进较慢、开挖面压力较小;监测后期,断面1和断面2最大沉降分别为19 mm和12 mm,断面1后期沉降较大主要由前期对于土体的扰动较大造成。另外,顶管下穿时,管道正上方沉降大于管两侧。可见,管道正上方地表受开挖卸荷影响较大,受到的扰动更厉害。

图5 下穿断面1地表沉降监测曲线

图6 下穿断面2地表沉降监测曲线

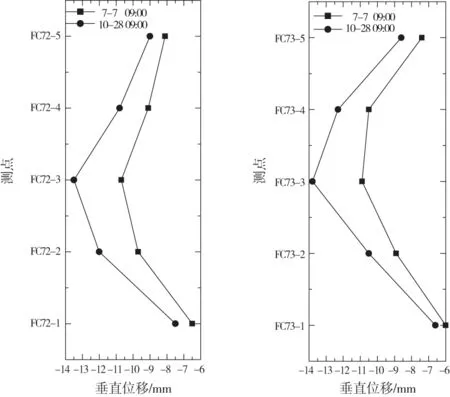

3.2 土层变形实测分析

图7所示为管道侧向土体分层沉降,施工过程中,各层土体最大沉降为14 mm。结合各测点的监测结果可见,在管道顶进中,位于管道两侧的土体也会受到顶进施工的扰动影响而产生一定的沉降,其中越是靠近管道顶部的土体产生的侧向沉降越大,地表、管底及较深处土产生的沉降较小。由此可见,顶管注浆和顶进共同作用对周边土体产生的扰动影响剧烈,土层发生较大沉降。

图7 下穿断面分层沉降

3.3 民房沉降实测分析与对比验证

在顶管下穿民房建筑过程中引起房屋沉降的测试中,顶管穿越过后民房的沉降达到的最大值为4 mm(对房屋沉降的监测记录从顶管机头开始穿越民房时开始)。

通过比较可见,数值模拟得出的关于顶管下穿建筑物时产生的变形,满足变形控制要求的结论与现场测试结果相符,施工对建筑物变形影响较小。

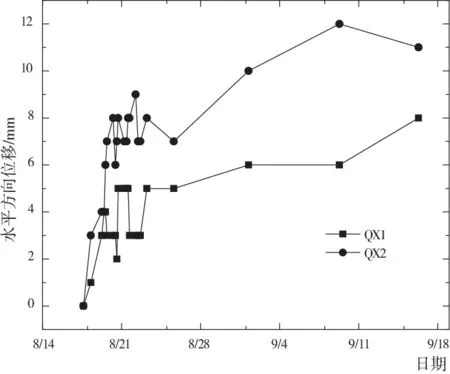

3.4 民房侧向变形实测分析与对比验证

顶管机头下穿民房过程中引起的房屋水平方向位移的现场监测结果见图8。图中曲线代表了民房建筑的水平方向位移的变化发展,观察可见其最大位移为12 mm。

图8 顶管穿越民房引起的侧斜

因数值模拟建模过程中考虑计算的简化以及房屋的桩基作用,将民房建筑的高度用1 m实体单元代替,其模拟结果较房屋顶部测点的实测结果有所差别,但房屋底部测点水平方向位移的实测结果与模拟结果接近,较好地验证了数值模拟结果。房屋实际的水平方向位移经计算低于1‰,满足对建筑物倾斜控制的要求。

3.5 土体变形规律和机理分析

(a)由上文地面沉降测试结果并结合工况记录,当机头开挖面压力为140 kPa左右时,顶管对土体的扰动较小。可见,开挖面的土层变形与开挖面压力有关。

如果开挖面压力P0与自然土压相等,则理论上无土层变形、无沉降。但实际P0不可能正好与自然土压相等。当P0较自然土压大时,将产生挤压、地表隆起;反之,地表沉降。

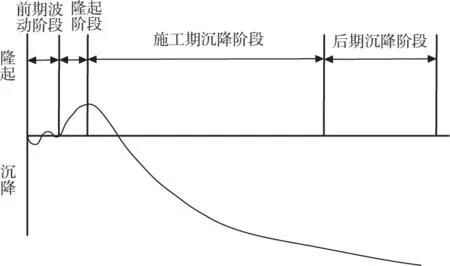

(b)顶管施工中沿纵向轴线产生的地表沉降发展分为(图9):机头位置前变形阶段、顶进沉降阶段和管周土固结沉降阶段。由上文地面、分层沉降的实测结果分析,可见,在顶管机头位置到达测试断面前,机头前方的土体对应的不是持续的隆起而是呈一定的波动变化。因此可将顶管穿越施工造成地表纵向变形的过程进一步细分为:机头接近前的隆沉波动阶段、机头下穿时地面隆起阶段、机尾通过时沉降阶段和土体再固结后期沉降阶段。

图9 地表纵向变形阶段

(c)由监测结果得出地表沉降受以下因素影响:顶管机头接近监测断面过程中,在开挖面压力的作用下,地表出现隆起;机头尾部通过后,由于管片与机头外径的差异,会引起一定程度的土层损失而造成地表沉降的快速形成。

由工况记录可见,在顶管机头开挖面处未出现明显超、欠挖,即开挖面较为稳定的前提下,机头掘进速度越快,产生的地表沉降发展越快。

比较下穿断面1时管顶正上方测点与管两侧的测点沉降情况的差异,可以判断,顶管施工过程中机头位置处刀盘压力、注浆孔位置及注浆压力大小、机头与管道直径尺寸上的差异引起的土层损失以及管周土体扰动后的再固结沉降的共同作用造成了管道正上方土体的沉降比管道两侧土体沉降大的结果。

4 结语

(a)通过与实测结果的对比,较好地验证了数值模拟得出的关于顶管下穿建筑物时产生的变形满足变形控制要求、施工对于建(构)筑物的影响较小的结论。

(b)实测结果表明开挖面压力P0若与自然土压相等,则理论上无沉降变形。当P0较自然土压大时,将产生挤压、地表隆起;反之,地表沉降。顶管施工中地表纵向变形发展可以细分为:机头到达前波动阶段、下穿隆起阶段、机头尾部通过后快速沉降阶段、土体再固结后沉降阶段。

(c)地表变形的影响因素主要有:开挖面压力、管片与机头外径的差异、顶度、外壁剪切力、注浆、地层损失及后期土体固结等。