钢柱筒架交替支撑式整体爬升钢平台模架装备技术研究及应用

2014-09-20

上海建工集团股份有限公司 上海 200080

1 大中里项目工程概况

上海大中里综合发展项目位于静安区南京西路、石门一路,本项目包括3 座酒店、2 座塔楼和综合商业购物中心等,其中T2塔楼54 层高250 m(图1)。项目整体4 层地下室。项目总建筑面积为486 740 m²,其中地上建筑面积312 356 m²,地下建筑面积174 384 m²。毗邻现有的上海轨交2号线和发展中的12号及13号线。

图1 上海大中里综合发展项目

T2塔楼为框架-核心筒结构体系。主要由核心筒、外围钢框架、伸臂桁架和楼层系统构成。核心筒位于整个结构的中心位置,其核心筒由核心筒筒壁、核心筒内墙(包括暗柱)、梁和板组成,核心筒筒壁为钢筋混凝土结构。核心筒典型平面布置如图2所示。T2塔楼核心筒平面呈长方形,筒体轴线约为30.000 m×18.000 m,地上标准层层高为4.2 m,非标准层层高有4.3 m、2.4 m 、5.18 m、6.175 m等多种。核心筒分别在21夹层、38层设置2 道伸臂桁架层,桁架沿外墙面贯通。核心筒墙体平面有1 次变化,有15 个典型平面(外墙收分),随着高度变化,墙体厚度逐步减少。核心筒筒壁厚度地上部分最厚为1 500 mm,收分后最薄400 mm,核心筒内墙厚度为400 mm(见表1)。

图2 T2塔楼核心筒典型平面

2 整体爬升钢平台模架方案选择及应用思路

2.1 核心筒工程特点及难点

大中里T2塔楼核心筒结构复杂多变,对其模板装备也提出了较高的需求,同时垂直交通运输的要求也很高。工程特点、具体情况有:

(a)核心筒外墙收分多次,每次收分50~200 mm不等,因此需要对外挂脚手架进行专门的设计优化,以适应墙体收分的要求。

表1 1层以上墙厚统计表

(b)核心筒共54 层,结构超高,对模板体系的选择、垂直运输能力、操作平台的施工安全性、便利性都提出了很高的要求。

(c)核心筒在非标层设置了2 道伸臂桁架层,桁架层与外墙连通,给模板脚手体系的设计以及提升施工带来较大的困难。

(d)塔楼层高变化较多,分别有4.2 m、4.3 m、2.4 m 、5.18 m、6.175 m等多个层高,对模架系统的设计和爬升操作带来一定困难。

(e)核心筒结构设置多根劲性钢柱,无法利用其劲性钢柱爬升施工。

根据大中里项目的特点与难点,在本工程的核心筒施工中,我们采用上海建工集团自主独立开发的钢柱筒架交替支撑式整体爬升钢平台模架装备。该模架装备通过钢梁组成的钢平台与脚手架连接,形成全封闭的操作施工平台,利用钢柱和支撑筒架交替支撑爬升,液压为动力的模架体系。该装备随结构施工逐层爬升,具有爬升快捷,施工作业环境安全可靠、施工方便、施工质量有保证、经济性显著等多方面的优点。

2.2 整体爬升钢平台施工主要技术思路

上海静安大中里T2主楼核心筒混凝土结构施工,坚持以核心筒水平结构与竖向结构分别施工的原则。

(a)核心筒剪力墙先行施工,水平结构落后竖向结构6~10层,钢结构施工落后于核心筒竖向结构施工6~10层。

(b)核心筒在5层(21.995 m)以下采用传统脚手架进行施工,±0.00 m以上内、外模板均采用钢大模进行施工。5层开始安装钢平台,钢平台安装结束后用钢平台完成5层(21.995 m)~屋面1层(224.275 m)楼层的施工。屋面1层(224.275 m)~屋面3层(233.400 m),钢平台部分停留,另一部分继续爬升,施工2 个层高。

(c)在5层(21.995 m)标高上焊接钢平台安装支架,组装钢平台。钢平台的组装采用塔吊来完成。

(d)结构施工至233.400 m标高,完成屋面3层施工后,拆除钢平台。拆除采用塔吊分块拆除的方法。

(e)在内、外挂脚手架系统布置一定数量的楼梯供施工人员上下,另外,核心筒中间筒体内布置1 部垂直电梯直达钢平台上,方便施工平台垂直运输。

3 整体爬升钢平台模架装备的设计

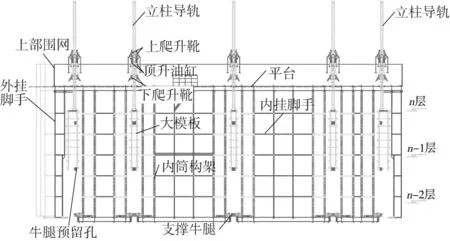

钢柱筒架交替支撑式整体液压爬升钢平台模架装备由五大系统组成,分别是钢平台系统、内外挂脚手架系统、爬升机械及支撑系统、动力及控制系统、模板系统。该装备的外观如图3、图4所示。

图3 整体爬升钢平台外观

图4 整体爬升钢平台现场平面

3.1 钢平台系统

钢平台系统在正常施工时处于整个装备的顶部,作为施工人员的操作平台及钢筋堆放场所。系统由平台钢梁、平台盖板、平台围挡等构成。

大中里T2塔楼钢平台的主梁及次梁均由H型钢400 mm×200 mm×8 mm×13 mm组成,位于同一水平面。钢梁的布置综合考虑导轨立柱位置、内外脚手架位置、钢平台的整体受力情况等诸多因素。在钢梁上根据施工实际情况覆盖钢板,作为操作平台。平台钢板由6 mm花纹钢板及40 mm×60 mm方管焊接组成。部分位置可采用可翻起式钢板,在施工需要时将该位置平台板翻起。在钢平台的外周边一圈设置2 m高的挡板网,以防止人、物等高空坠落。整个钢平台外边缘距离核心筒剪力墙内壁1 400 mm,钢平台面积约为690 m2。

3.2 内外挂脚手架系统

内外挂脚手系统以螺栓固定于钢平台的钢梁底部,随钢平台同步爬升。系统由槽钢、钢管组成框架,共6 层。上3层为钢筋、模板施工区,其高度为2.00 m/层,宽度为0.90 m;下3层为拆模整修区,其高度为2.00 m/层,宽度为0.70 m;脚手架边缘距离墙体内壁400 mm。上5层的走道板为角钢框架加钢板网组成,底层的走道板为角钢框架加花纹钢板组成。在内、外挂脚手的底部靠近混凝土墙体处设防坠闸板,爬升时闸板松开,施工时闸板闸紧墙面,防止构件掉落。

内挂脚手系统由安装在6 个筒内独立的构架部分组成,每个筒内底部安装支撑牛腿。其中一个构架筒内设置1 部电梯,该电梯可直接到达钢平台面,进行施工人员和机具的垂直运输工作。

外挂脚手系统的外侧用角钢框加镀锌铅丝网组成的侧挡板封闭。

图7 外挂脚手架平面

图8 外挂脚手架

3.3 爬升机械及支撑系统

整体爬升钢平台模架装备的爬升机械系统包括爬升导轨钢柱、立柱底座、上下爬升器等。爬升导轨钢柱既是钢平台爬升时整个钢平台的支撑构件,又是动力系统工作时的爬升导轨。当油缸顶升钢平台,带动平台及外挂脚手架系统整体爬升时,整个钢平台体系的荷载经由导轨钢柱直接传递到核心筒混凝土墙体上。

支撑系统由内筒架系统组成,内筒架系统与钢平台连接成整体,钢平台利用内筒架底部的牛腿支撑在核心筒墙体上,是施工状态整体钢平台体系的承重构件。钢平台及脚手架系统的荷载由内筒架的立柱传递到底部钢梁,再由安装在底部钢梁上的支撑牛腿传递到核心筒混凝土墙体上。

3.3.1 爬升机械系统

爬升导轨钢柱由2 块16 mm、2 块20 mm的Q345材质钢板焊接而成。其中20 mm厚的钢板上沿其长度方向每隔200 mm开一个90 mm×90 mm的孔洞用以搁置爬升靴活络卡。爬升导轨钢柱立面图如图9所示。

3.3.2 筒架支撑系统

筒架支撑系统由安装在六宫格核心筒内的6 个独立的筒架部分组成,每个筒内安装4(6)个支撑牛腿。内筒架从顶部钢平台梁底到最底层钢梁共分为6 层,其中1层至3层为钢筋及模板施工段;6层为牛腿支撑系统所在层。牛腿支撑系统是整个钢平台体系正常工作时的主要受力构件,是钢平台设计的关键部位。钢牛腿使用液压系统完成牛腿外伸与收缩动作,油缸行程430 mm,牛腿的动作全自动化控制,安全可靠。

3.4 动力及控制系统

动力系统由4 台液压泵站,22 套液压顶升油缸和1 套集中控制系统组成。

大中里项目核心筒设置22 根导轨立柱,每个导轨立柱装有2 套上、下爬升器,每套爬升器配有1 个顶升油缸,可以实现整个工作平台的整体同步爬升。同时通过手动控制,也能对每个油缸进行单独控制。

每个导轨立柱的2 个油缸的速度由对应的控制阀组进行控制。每个立柱配备1 个压力传感器和1 个位移传感器,用以监测每个立柱的爬升位移和所承受的反作用载荷。

动力系统配有蓄能器和自动卸荷阀,当压力达到设定压力后,自动卸荷阀打开,同时油泵停止工作,系统压力由蓄能器维持,从而实现了绿色环保的要求。每个立柱的速度由脉宽调整阀进行控制,通过控制阀打开的时间来控制对每个立柱的供油量,从而控制爬升速度。钢平台液压油缸如图10所示,液压油缸工作参数见表2。

表2 液压油缸工作参数

3.5 模板系统

大中里项目核心筒模板系统采用钢框木模,核心筒5 层施工时开始使用。采用-18 mm×1 220 mm×2 440 mm维萨芬兰板作为面板;双拼10#槽钢为横向围檩,平均间距为700 mm;采用6#槽钢为竖向围檩,间距≤250 mm,模板接缝处型钢为角钢63 mm×6 mm,模板中芬兰板竖向接缝处采用型钢为不等边角钢100 mm×63 mm×6 mm;芬兰板与型钢的连接为M8+字槽沉头平螺钉(加弹垫),间距为150 mm。模板按标准层层高4 200 mm配置,非标准层施工时上接接高模板。

图9 爬升导轨钢柱

图10 液压油缸

每块大模板上设置2 个16 mm钢板吊耳,每个吊耳用3 t手拉葫芦挂在钢平台钢大梁吊点上,随钢平台整体爬升。

4 主要施工技术应用

4.1 核心筒标准层施工技术

图11 整体钢平台剖面示意

本工程核心筒标准层层高4 200 mm,钢平台随核心筒结构升高逐层爬升,每完成1 段标准层施工,钢平台爬升1 次。钢平台标准层具体施工流程如下:

(a)标准层混凝土养护阶段,模架装备在第n层,钢平台系统位于刚浇注完成的核心筒混凝土顶面。钢平台爬升工作准备就绪。

(b)通过液压油缸不断循环伸缩,钢平台爬升4 200 mm,模架装备爬升到n+1层,内筒架支撑系统的牛腿外伸,使其搁置在核心筒墙体预留孔内。

(c)扳动爬升操作手柄,转变为顶升钢柱导轨状态。

(d)通过液压油缸不断循环伸缩,反顶钢柱导轨,钢柱导轨被提升1 个标准段高度(4 200 mm)。

(e)吊装核心筒劲性柱和绑扎钢筋,埋设支撑牛腿预埋件,安装钢柱导轨固定埋件。

(f)提升钢框木模,安装模板穿墙对拉螺栓,进行工程验收,钢柱导轨就位。

(g)利用设置在钢平台顶部的混凝土布料机,进行核心筒浇筑混凝土;

(h)混凝土进行养护,进入下一个n+1标准层施工循环。

4.2 伸臂桁架层爬升方法

大中里T2塔楼核心筒结构在21夹层~22层、38~39层分别设置了2 道贯通伸臂桁架,每道桁架覆盖1 个楼层。因桁架为型钢,需考虑其分段满足吊装空间要求;另外,在角部桁架牛腿未超出钢平台外圈钢梁,因此只需打开钢平台踏步板,就能满足伸臂桁架吊装需求。其余按钢平台过标准层的流程施工。

4.3 核心筒外墙体收分施工技术

大中里T2塔楼核心筒结构分别施工至13层、21层、21夹层、 29层、36层、39层、46层后,外墙体的收分为50~200 mm。对收分小的尺寸采取补缺的方法。对收分尺寸大的楼层,采取脚手架向墙体移动的施工方法。 以13层为例,主要流程如下:

(a)结构施工至16层钢平台停留。

(b)将单侧脚手架内立杆用通长脚手管连接成整体,每个踏步用1 根脚手管连接。

(c)将最上端1 根连杆用手拉葫芦和对应大梁连接,使手拉葫芦稍微受力。

(d)拆除转交处的走道板、脚手架侧网、预留钢梁、上部围网等相关所有构件。

(e)拆除滑移钢梁和轨道钢梁之间的连接螺栓,使滑移钢梁能够沿轨道钢梁滑动。

(f)均匀拉动手拉葫芦使成排脚手架整体向墙体方向移动200 mm。

(g)重新连接上部钢梁、围网、脚手走道板、侧网,完成脚手架内移工作。

4.4 内筒架防倾斜措施

考虑提升导轨钢柱、钢柱底座节点视为铰支的悬臂立柱不利情况,我们在每个内筒的角部各设置2 套防倾装置,在整体钢平台爬升过程中起到一个导向和抵抗水平力的作用,形成一个稳定的结构体系。

4.5 垂直交通运输优化技术

为满足垂直交通的需求,除在内、外挂脚手系统布置一定数量的楼梯供施工人员上下外,同时利用在六宫格中间筒体内布置1 台电梯直达钢平台上,作为平台体系的竖向通道满足施工要求。电梯与钢平台上有拉结,平台爬升时,拉结拆除。钢平台爬升1 层,电梯标准节接高1 层。见图12所示。

图12 电梯直达钢平台

4.6 液压整体爬升电气控制技术

为保证钢平台装备的整体爬升稳定性和安全,在每一次爬升过程中,利用PLC控制系统实现高精度的同步控制。PLC实时监控每一点的位移,当某一点有较大滞后或超前时进行停机保护并在HMI上报警显示报错点。PLC实时检测每一点的压力,当某一点有较大偏载时报警停机。

液压系统配有蓄能器和自动卸荷阀,当蓄能器压力达到设定压力后,自动卸荷阀打开同时油泵停止工作,系统压力由蓄能器维持。每个立柱的速度由脉宽调整阀进行控制,通过控制阀打开的时间来控制对每个立柱的供油量,从而控制爬升速度。每一路油缸进油嘴处加液控单向阀,防止发生故障不能供油时油缸能够自锁,保证油缸能够正常承载。

4.7 钢平台施工安全技术措施

为了有效保证钢平台模架装备使用过程中的安全性,我们编制了操作规程和一系列的技术安全措施。

(a)作业层每1 m2架面上的施工荷载(人员、材料和机具重量)不得超过3 kN施工设计值,同时施工步数不超过2 步。

(b)在钢平台上堆放钢筋等材料时,应平均分布并尽量将材料堆放在核心筒内侧的钢平台上,不得集中堆载;

(c)所有脚手外侧均有侧网封闭,由角钢框加钢丝网组成,防止人、物等坠落;

(d)所有顶升钢平台的操作人员必须经过专业培训;除电气控制操作人员外,其他人不得进入电气控制室、严禁操作电气控制室中的设备;

(e)如遇8 级以上大风或大雨、大雪、大雾等恶劣天气情况,不得顶升钢平台;

(f)当遇到8 级(包含8 级)以上大风或雷雨等恶劣天气时,应禁止在钢平台上作业,并及时撤离施工人员。钢平台体系在使用时,如遇12 级以上大风,应增加外挂脚手架与模板系统之间的拉结装置,加强脚手架与核心筒的连接,共同抵抗风荷载的作用。

5 结语

本文通过上海大中里综合发展项目T2塔楼核心筒的施工,综合阐述了钢柱筒架交替支撑式整体爬升钢平台模架装备技术的应用,在本次技术应用中,取得了显著的施工效果,标准层施工可以达到4~5 d/层,极大提高施工效率。同时,该系统利用钢柱导轨和筒架交替支撑技术,避免了以往预埋格构柱支撑结构的浪费,大部分主体设备都可重复使用,降低了工程投入,取得了非常好的经济效益。在施工中,钢平台架体平稳,爬升快捷,作业环境安全可靠,施工方便,钢平台操作面平坦,堆载能力大,满足了很多施工方需求;架体组合方式灵活,能够简单有效解决核心筒伸臂桁架层的施工难题;采用外挂脚手架整体滑移的施工技术,解决了核心筒外墙多次收分的施工难题;垂直施工电梯直达钢平台顶部,提高了垂直运输的施工效率。此套装备在大中里的项目的成功应用,拓展了整体钢平台模架的使用,完善了钢平台施工应用技术,为今后我国超高层、高耸构筑等同类工程的施工起到了很好的促进和示范作用。

鸣谢:本项研究工作得到了上海市科学技术委员会的大力资助,资助课题名称为《上海高大结构建造工艺与装备工程技术研究中心》,编号为12DZ2251500。