大截面超高清水混凝土柱施工技术

2014-09-20

中建三局集团有限公司 北京 100097

1 工程概况

第8.5代薄膜晶体管液晶显示器件(TFT-LCD)项目,总建筑面积713 885.8 m2,位于北京市经济技术开发区C1、C2、C5、C6地块,由北京京东方显示技术有限公司投资兴建。

本工程3 幢主厂房均为高空间、大跨度的框架结构,颇为壮观。但高空间、大跨度带来的是框架柱截面尺寸的增大和高度的增高。同时由于电子工业厂房的洁净度工艺要求,要求混凝土结构施工必须达到清水混凝土施工工艺标准。

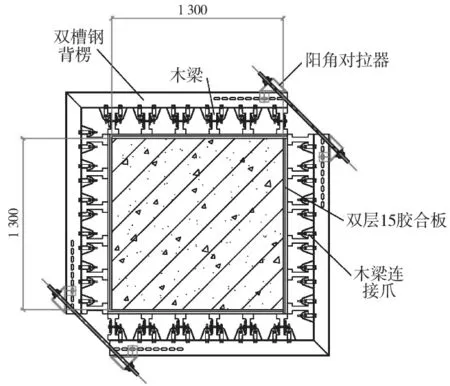

本工程大截面超高清水混凝土柱截面主要为1 300 mm×1 300 mm、1 100 mm×1 300 mm、1 000 mm×1 000 mm,混凝土柱净高最高为10.6 m,要求一次浇筑成型,因无成熟的技术先例,其可操作性与风险性给实际施工提出了挑战,大截面超高清水混凝土柱的施工工艺主要体现在模板工艺上,选择合理的模板体系进行模板设计、施工,是大截面超高清水混凝土柱施工的关键环节。

2 施工特点分析

(a)若大截面超高清水混凝土柱一次浇筑成型,可极大地加快施工速度,只要采取相应的新技术措施,施工质量可达到清水混凝土标准。

(b)大截面超高清水混凝土柱采用超高定型框架柱木模板体系,模板成本较低,且龙骨体系中的木工字梁、槽钢柱箍及相应配件还可周转使用。

(c)超高定型框架柱木模板体系可根据柱截面大小及高度在现场进行拼装,使用灵活。

3 钢筋工程

3.1 工艺流程

放线→矫正钢筋→按计算好的本层柱箍筋数量在预留搭接筋上安放箍筋套子→四角竖向钢筋与预留甩筋连接→连接其余竖向钢筋→画箍筋间距→绑箍筋→安放钢筋保护层垫块及框架柱上口钢筋定距框→自检验收→报请监理隐检

3.2 操作要点

考虑到现场施工方便,大截面高柱的钢筋绑扎分2 次进行,柱主筋采用直螺纹套筒连接。

高柱钢筋绑扎前,必须在柱周围搭设安全稳定可靠的操作平台,以确保操作人员的安全。

4 模板工程

4.1 工艺流程

安装准备→一侧柱模吊装就位→安装斜撑→清扫柱内杂物→安装就位对面模板→安装斜撑→调整模板位置→紧固对拉螺栓及连接件→斜撑固定

4.2 模板设计

采用双层15 mm厚覆膜竹胶合板+H20木工字梁+12#双槽钢柱箍+50 mm×100 mm×3 mm方钢+DN20辊轧高强螺栓组成复合柱模体系,其中龙骨体系中木工字梁、槽钢柱箍及相应配件均采用专业模板公司产品。

模板组拼如图1、图2所示。

图1 大截面超高清水混凝土柱模组拼示意

图2 阳角连接节点

4.3 操作要点[1-4]

(a)支设前,模板底部板面应平整,沿柱边线向外3~5 mm贴好海绵条,检查柱模板编号、模板是否清理干净、预埋件是否安装到位。

(b)模板用自攻螺丝或钢钉与背楞固定,2 块模板间用阳角对拉器紧固。

(c)柱倒角采用PVC倒角条成型,即在柱模板内角安装20 mm×20 mm的PVC三角线条,从而形成柱的倒角。

(d)模板安装完毕后,全面检查扣件、螺栓、斜撑是否紧固、稳定,模板拼缝及下口是否严密。

(e)支撑布置:竖向设置3 道,第1道在柱根部,以上各道的竖向间距为1/3柱高以及2/3柱高,柱顶部用Φ15 mm钢丝绳拉接、Φ20 mm花篮螺栓紧固。当柱宽小于1.0 m时,柱每个侧面水平方向设2 道斜撑;当柱宽大于1.0 m时,加设1 道钢管斜撑。

(f)用经纬仪控制,用花篮螺栓、钢丝绳调节校正模板垂直度。拉杆与地面夹角为45°,辅助斜撑用可调顶托的支撑体系,将支撑与邻近格构梁支顶牢固。

(g)柱模板底部用100 mm×100 mm方木、碗扣架配合可调顶托顶住。

5 混凝土工程

5.1 混凝土浇筑操作要点

大截面超高混凝土柱采用布料机打到柱顶串筒料斗内,每柱配2 根串筒进行布料,其中1 根长7.3 m,离柱底3 m;另1 根长4.3 m,离柱底6 m;顶部4.3 m采用料斗直接布料。柱子混凝土采用分层进行浇筑,分层厚度不大于600 mm。柱子浇筑至高于梁底标高2 cm,浇筑混凝土前装饰柱底部清理干净,先浇筑3~5 cm水泥砂浆以防止柱脚“烂根”。

5.2 浇筑要求

根据模板验算要求,混凝土浇筑速度控制在3 m/h以内,振捣采用内插式振捣器。为了一次振捣成型,本工程采用长12 m、Φ5 cm的加长型振动棒进行振捣,每根柱子配2 根振动棒。振捣点沿柱边布置,间距控制在50 cm以内,梅花状对称振捣,振捣时间控制在20~30 s。振动棒预先布置在振捣点,每浇捣1 吊混凝土就振捣1 次,以保证混凝土内气泡被振出,使混凝土振捣密实。2 次浇筑的先后间隔时间不超过30 min,第2次浇筑前,还要将下层混凝土顶部的厚100 mm的混凝土层重新振捣,以便使2 次浇筑的混凝土结合成密实的整体。振捣过程中应避免撬振模板、钢筋,每一振点的振动时间,应以混凝土表面不再下沉,无气泡逸出为止,此时间一般为20~30 s[5]。要避免过振发生离析。第1吊混凝土浇筑后立即振捣1 次,以先振实柱底部混凝土及底部模板拼缝,混凝土浇筑至每节模板水平拼缝以上20~30 cm处要重复振捣1 次,依次施工直至浇捣完毕。

6 质量控制

6.1 主控项目

(a)模板及其支架应具有足够的承载力、刚度和稳定性。

图3 柱模板现场安装

图4 大截面超高清水混凝土柱外观

(b)涂刷脱模剂时不得污染钢筋和混凝土接槎处。

(c)受力钢筋的品种、级别、规格和数量必须符合设计要求。

(d)混凝土强度应符合设计及规范要求,混凝土观感达到普通清水混凝土标准。

6.2 质量保证措施[6-7]

(a)施工前,由工长根据施工方案对班组长进行详细技术交底,并落实责任。施工过程中认真执行自检、互检、交接检“三检”制度。

(b)模板制作须严格要求,应经质量部门验收合格后方可投入使用;模板支设完后先进行自检,其允许偏差必须符合要求,凡不符合要求的应即返工调整,合格后方可报验。

(c)模板支设过程中,模内木屑、杂物必须用清理干净,所有模板合模前应对合模区内再进行一次清理。

(d)模板验收重点控制刚度、垂直度、平整度和接缝。

(e)挂牌施工管理:为加强责任制,对现场操作人员,采取挂牌施工法管理。

7 安全措施

(a)高柱钢筋绑扎前,必须在柱周围搭设安全稳定可靠的操作平台,以确保操作人员的安全。高柱钢筋施工时,柱主筋及箍筋形成的钢筋骨架不足以提供足够刚度的,须用钢丝绳进行拉结,并用临时脚手架辅助固定。

(b)模板吊装及拆除时,必须有专人负责指挥,并在模板吊装及拆除区域设置警戒线,起钩或落钩应轻收轻放,不准碰撞,不得使劲敲砸模板,以免模板变形。模板就位后即用钢丝绳进行临时固定。

(c)混凝土布料杆的架子严禁直接利用模板支撑架,须单独搭设,其架体应设抛撑及剪刀撑,并与格构梁结构作可靠拉接,确保稳固。拉接点处格构梁周圈还须包裹多层板或橡胶垫,以避免损坏已成型的混凝土。

8 实施效果

实践证明, 本施工技术在北京京东方第8.5代薄膜晶体管液晶显示器件(TFT-LCD)项目阵列厂房、成盒及彩膜厂房及模块厂房3 个主厂房施工中的应用非常成功。3 个厂房生产区的大截面超高混凝土框架柱均采用一次浇筑方式,目前已全部施工完毕,截面尺寸实际偏差仅为1~3 mm(允许偏差为+4 mm,-5 mm),表面平整度偏差为1~4 mm(允许偏差为5 mm),均符合质量要求,混凝土观感效果良好。

● 消息 ●

及早将科研成果转化为生产力“上海研发公共服务平台科技资源与服务”推介会顺利召开

(本刊讯)近日,由上海建工集团股份有限公司组织的“上海研发公共服务平台科技资源与服务” 推介会在上海顺利召开。近20 家单位的科技人员参加了该推介会。与会人员通过了解上海研发公共服务平台科技资源与服务内容,有助于顺利完成研发平台服务站服务体系建设目标。通过本站点,企业将受益于研发服务平台提供的科技基础设施和公共服务体,同时,发布企业需求,借助研发平台的优势,提高自身的研发能力和市场竞争力。

上海研发公共服务平台通过开放仪器设施与研究基地,共享科学数据和科技文献等方式,着力为研发企业提供专业化、个性化、系统化、标准化的一站式服务平台。其有效地整合集成上海及长三角地区的研发资源,为全面提升上海科技国际竞争力提供有力支撑。 (小严)