上海浦东机场T1航站楼改造中的内嵌式深基坑工程施工技术

2014-09-20

上海建工七建集团有限公司 上海 200050

1 工程概况

上海浦东国际机场T1航站楼流程改造工程建筑安装施工总承包工程,施工区域位于浦东机场T1航站楼主楼和长廊内以及主楼与长廊之间的中庭区域,包括地上新建结构工程和地下旅客捷运系统土建预留工程。土建预留工程主要由车站结构、区间结构及工作井结构组成,其中车站结构为本工程中体量最大、施工难度最高、周边变形控制最严格的深基坑。

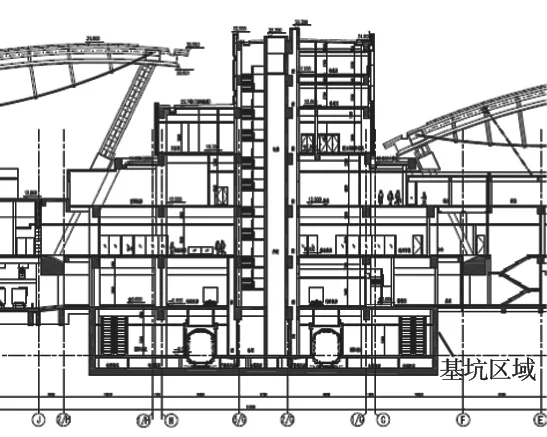

车站深基坑周边环境较为复杂,其东侧和西侧分别为运营中的既有航站楼主楼和候机长廊,主要结构形式为无地下室的框架结构,以及上部倾斜的钢屋盖和玻璃幕墙结构。车站与周边建筑物关系如图1所示。车站基坑南北向长度133 m,东西向宽41.75 m,基坑开挖深度9 m。

图1 车站段与周边建筑关系示意

车站区域采用Φ800 mm@950 mm钻孔灌注桩(20 m)+双排旋喷桩止水帷幕(16 m)围护。基坑设置2 道支撑,第1道为800 mm×800 mm混凝土支撑,第2道为Φ609 mm×16 mm钢支撑,并另设置一道Φ609 mm×16 mm钢斜抛撑换撑。钢支撑材质为Q235。基坑加固采用双轴搅拌桩加固,加固深度为坑底至坑底以下4 m。

2 施工重点和难点[1,2]

2.1 与既有结构“零距离”

车站基坑东侧为既有航站楼主楼,西侧为既有长廊,南侧和北侧分别为既有南连廊和北连廊。车站基坑不仅被上述结构紧紧包围,距离既有结构最近处仅有3 m,同时由于主楼和长廊的玻璃幕墙为外倾设置,东西两侧施工空间较小,这使得车站基坑成为一个内嵌在既有结构中的深基坑,施工中稍有不慎就会对基坑周边的既有结构产生不利影响,甚至有可能影响航站楼的正常运营。

2.2 施工道路布置难度大

为保障机场安全运营,整个T1航站楼流程改造工程仅在现场北端设置了1 个出入口,而车站基坑位于整个新建区域的中部,对于连通现场施工道路起到了承上启下的重要作用。由于受到既有航站楼主楼和长廊的限制,无法在车站基坑平面范围以外设置施工道路,所以道路只能在不影响深基坑正常施工的前提下,穿过车站基坑设置。

3 施工总体部署

为了满足机场不停航要求,同时保证顺利施工,在内嵌式车站基坑的施工总体部署中,以施工道路平面布置为核心,以成熟的深基坑施工工艺为基础。

在车站基坑区域内先后设置2 条施工道路,其中一条道路为混凝土栈桥,位于基坑西侧,与第1道混凝土支撑连成整体,作为先期施工道路;利用位于基坑东侧达到设计强度的地下室顶板作为后期施工道路,并与基坑南北两端的道路衔接起来。

深基坑施工采用顺作法,即先由上向下进行土方开挖和基坑内支撑施工,待开挖至设计标高后,再由下向上进行基坑结构施工。

4 关键施工技术

4.1 土方开挖和基坑内支撑施工

根据围护设计,基坑第1道内支撑为混凝土支撑,第2道内支撑为混凝土角撑+Φ609 mm钢管对撑,因此土方分为3 皮开挖。同时为保证现场施工道路畅通,在基坑西侧设置混凝土栈桥,栈桥板面标高与第1道混凝土支撑面标高相同,两者同时施工。第1皮土方开挖时,先进行基坑西侧栈桥范围内土方施工,即先开挖(35轴~43轴)×(F轴~2/G轴)范围内的土方,再进行基坑东侧土方施工,即开挖(35轴~43轴)×(2/G轴~2/H轴)范围内的土方。土方开挖完成后,按照设计要求完成第1道混凝土支撑施工。待第1道混凝土支撑全部完成并养护达到设计强度后,再进行第2皮土方开挖。

由于第2道支撑的南北端部为混凝土支撑,需经过养护才能形成设计强度,而中部为钢管对撑,没有养护过程,所以第2皮土方开挖按照先南北两端后中部的顺序进行。为保证既有结构和基坑结构安全,对中部32 根钢支撑中的18 根施加自动轴力补偿。

全部钢支撑施工完成后,基坑中部即形成开挖条件,而南北两端的混凝土支撑仍处于养护阶段,因此按照先开挖中部钢支撑区域再开挖南北两端混凝土角撑区域的顺序开挖第3皮土方。

4.2 自动轴力补偿系统

自适应支撑系统包括液压动力泵站系统、千斤顶轴力补偿装置和电气控制与监控系统。电气控制系统采用DCS系统,系统由监控站、操作站和现场控制站组成,本基坑自动轴力补偿系统的现场控制站靠近基坑西侧一字排开,间隔距离根据现场实际情况确定,每台控制站控制3 台泵站(液压系统),每个泵站可控制4 根钢支撑。各个站点通过CAN总线实现数据采集及发送控制指令。因此,车站区基坑共需要18 个油缸、5 台泵站、2 台现场控制站。

完成自适应支撑系统的现场布置及系统调试后,需要进行钢支撑的安装。自动轴力系统安装主要与钢支撑安装进行穿插配合施工。主要步骤如下:

(a)将钢箱体与钢支撑通过高强螺栓或焊接连接为整体;

(b)将钢支架平台在设计位置与预埋钢板焊牢;

(c)将钢箱体连同支撑一起吊装至钢支架平台;

(d)吊放千斤顶至钢箱体内,并安装油管;

(e)预撑钢支撑,待预撑到位后安装限位构件;

(f)通过千斤顶对钢支撑施加预应力;

(g)启动自适应支撑系统自动调压程序。

4.3 底板结构施工

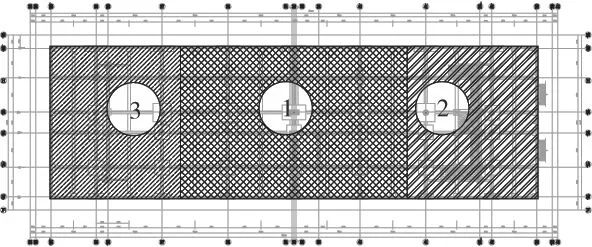

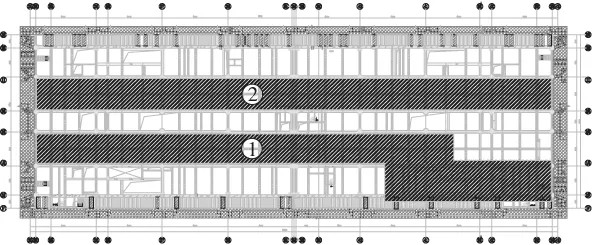

第3皮土方的开挖流程如图2所示,该流程决定了底板结构要按照先施工中部37~41轴(图2中①),再施工南北两端部35~37轴(图2中②)以及41~43轴(图2中③)的顺序进行。土方开挖时,每开挖200 m2的区域即进行垫层施工。待大面积垫层施工完成后,施工防水层和防水保护层。

图2 车站底板施工流程示意

底板结构施工时,首先在防水保护层上放置厚50 mm的素混凝土垫块,然后开始钢筋绑扎施工。底板厚800 mm,承台厚度和地梁高度均不小于800 mm,下层钢筋和上层钢筋之间采用钢筋支架进行支撑。经计算,钢筋支架立杆和水平牵杆采用50 mm×50 mm×6 mm角钢,立杆纵横向间距1 500 mm。按照结构设计要求,底板混凝土等级为C35 P8,并添加耐碱性较好的且抗拉性能不低于300 MPa的非连续单丝聚丙烯纤维和单丝聚丙烯晴纤维。中块与南块、北块之间设置施工缝,用快易收口网分隔,并按照设计要求设置外贴式钢板止水带(宽320 mm)和中埋式钢板止水带(厚4 mm镀锌钢板,电镀锌10 μm)。

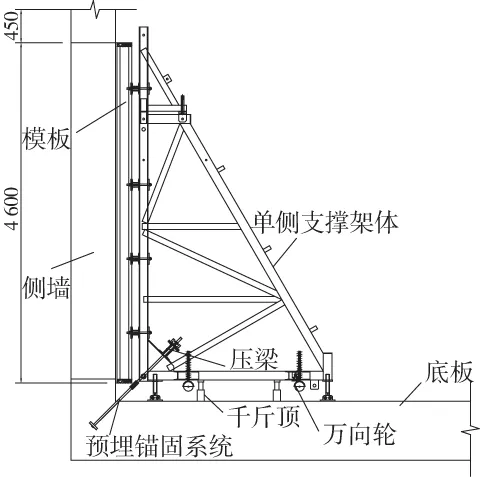

车站地下结构侧墙采用单侧大模板,所以底板施工时需在侧墙设计位置先浇筑高300 mm的侧墙,在底板边缘靠近内侧墙面的位置预埋螺杆,以便侧墙单侧大模板施工(图3)。预埋螺杆时,首先按照单侧大模板螺栓定位,在每榀单侧支架处预埋2 个锚固螺栓,间距为300 mm。螺栓与地面必须成45°角,并确保平面位置准确。螺栓预埋时,由现场测量人员进行平面定位和标高控制。控制螺栓与底板夹角时,将50 mm角钢的一个直角边平放在底板上层钢筋上,利用等边角钢截面含有45°角的特点进行螺栓角度控制。为了保证预埋螺栓在同一条直线上,现场用拉通线的方法控制。由于设计要求螺栓不能直接与结构主筋点焊,所以在相应部位增加附加钢筋,将螺栓与附加钢筋点焊连接。焊接完成后,将螺栓的螺纹部分用塑料布包裹并绑牢,以免施工时混凝土粘附在丝扣上影响上模板支架固定。

图3 单侧大模板剖面示意

南块、北块底板施工与中块基本相同,仅在南块(41轴~2/41轴)×(2/F轴~1B/H轴)范围内地下室底板上设计有逃生通道。该逃生通道比底板落低3.03 m,形成了“坑中坑”。由于该通道部位部分承台挖深达到了12.5 m,所以地下室底板施工时,逃生通道暂不施工,先封闭0 m层东侧栈桥部位顶板,待地下室除逃生通道以外的其余结构施工完整后,在上部结构施工过程中,再穿插进行逃生通道施工。这样既可以有效避免逃生通道施工中出现的不可预见因素,又可以使该部位的施工不占用关键线路,同时能够最大程度地限制基坑变形。

4.4 侧墙、结构柱施工与现场道路布置

底板施工完毕,经养护达到设计强度后,即可拆除第2道钢支撑,然后开始施工侧墙。由于受到第1道混凝土支撑的限制,侧墙第1次仅能施工至相对标高-3.03 m处,即第1道混凝土支撑底以下450 mm处。侧墙施工按照中块→南块→北块的顺序依次进行。

在车站东侧的侧墙和结构柱施工时,现场利用西侧栈桥作施工道路。待东侧顶板上道路达到设计强度满足通行要求后,施工道路转移到东侧顶板,并直接施工基坑西侧栈桥范围上部结构。待基坑西侧上部结构排架拆除后,再进行栈桥部位补缺施工(图4,①为先期地下结构施工时西侧栈桥范围,②为后期上部结构施工时东侧顶板施工通道)。

图4 车站区域现场道路平面布置

4.5 顶板结构施工

为了尽快实现施工道路从西侧栈桥向东侧地下室顶板的转移,地下室东侧3/G轴至2/H轴范围内框架柱完成后先进行顶板施工。顶板施工按照排架搭设→模板铺设→梁板钢筋绑扎→混凝土浇筑的顺序进行。由于第1道混凝土支撑面标高比地下室顶板面标高落低1 500 mm,而顶板部位最大梁高为1 500 mm,所以绝大多数混凝土支撑结构不影响顶板结构施工。对于高度为1 500 mm的结构梁,只需将支撑面混凝土凿除即可正常进行梁模板铺设。

除栈桥范围内地下室顶板结构暂不施工以外,其余西侧梁板结构正常施工。顶板结构在梁边设置施工缝,梁钢筋采用一级机械连接。

待地下室东侧顶板通道通车、施工道路转移后,在西侧栈桥上开孔,使轴框架柱穿过栈桥板,施工西侧地下室顶板。

由于第1道混凝土支撑采用闷拆,节省了设置和拆除斜抛撑的工期,为车站结构按时完成打下了基础。

5 实施效果

车站基坑周边环境,长廊以及南北连廊的间距很小,且基坑上部施工空间受到非常大的限制,通过采用自动轴力补偿系统,并在施工全过程中始终保持钢支撑轴力设计值,使整个基坑在开挖过程中变形稳定。整个基坑工程施工完毕后,车站区东西两侧基坑围护桩最大测斜为21.1 mm,其中航站楼承台水平位移最大为0 mm,承台垂直位移最大为上浮6.57 mm,均满足设计要求,达到了良好的效果。