多模型分形切换预测控制在主汽温度调节中的应用

2014-09-20张华沈胜强郭慧彬

张华, 沈胜强, 郭慧彬

(1.大连理工大学能源与动力学院,辽宁大连 116024;2.大庆油田电力集团,黑龙江大庆 163411)

0 引言

火电厂锅炉主蒸汽温度是热工过程的一个重要参数,影响锅炉运行的经济性和安全性。温度过低影响机组的运行效率,温度过高会影响汽轮机和过热器等设备的运行安全,通常要求保持在设定值的±5℃。但由于锅炉主蒸汽温度具有大惯性、大时延及其参数随工况变化而时变等特点,使得基于固定模型的传统串级PID控制效果不够理想。

文献[1]和文献[2]将神经网络和模糊控制理论与串级PID控制相结合,根据输出的变化,调整PID控制器的参数,但本质上还是变参数的PID控制,未能有效地克服主蒸汽温度大惯性对控制系统的影响,造成调整时间过长,系统的稳定余量不足,甚至会引起系统的震荡,影响控制系统的稳定性。文献[3]使用预测控制克服大惯性对控制系统的影响,但使用的是固定的单一预测模型,当锅炉的运行负荷发生变化的时,单一模型就无法适应主蒸汽温度的模型的变化,导致控制效果变差。如何同时消除主蒸汽温度的大惯性、大滞后和时变的影响是锅炉主蒸汽温度控制的关键。

本文将预测函数控制和多模型切换相结合来解决这个问题。预测函数控制是法国Richalet在20世纪80年代提出的第三代模型预测控制算法,强调控制量的结构,在线计算量少,只需计算几个线性加权系数,具有跟踪快、精确度高等特点,使用预测函数控制对过程输出变化进行预测可以克服大惯性、大滞后对控制系统的影响;但当对象的参数时变过大时,采用预测函数控制的系统性能明显下降[4-6]。因此,通过预先在多个工况下建立多个主蒸汽温度模型,设计相应的预测函数控制器,根据工况的变化在不同的模型之间进行切换可以消除时变对控制系统的影响。

1 主蒸汽温度多模型切换预测函数控制

1.1 主蒸汽温度多模型切换预测函数控制系统结构

影响锅炉主蒸汽温度的因素有很多,如锅炉负荷、烟气温度和流速、减温水量、火焰中心位置、给水温度等,给主蒸汽温度调节带来很大困难,为了克服这些干扰,达到较好的控制效果,采用串级控制结构,结合本文提出的多模型平滑切换预测函数控制,设计控制结构如图1所示。

图1中被控对象W2(s)是导前区传递函数,其输入量是喷水减温装置的阀门的调节量u,输出量是减温器出口蒸汽温度θ1;被控对象W1(s)是惰性区传递函数,输入量是θ1,输出量是主蒸汽温度θ2。把副调节回路和惰性区看成一个整体,构成的被控对象称为主蒸汽温度的广义被控对象。G1,…,Gn为锅炉负荷工作范围内的n个典型的工况的主蒸汽温度广义被控对象的等价一阶惯性加纯滞后环节。PFC1…PFCn(predictive functional control)为针对每种工况下设计的预测函数控制器。

图1 主蒸汽温度多模型切换预测函数控制结构图Fig.1 Structure chart of multi-model switching predictive functional control of main steam

控制系统的工作原理是,每个时刻将控制信号作用于G1,…,Gn和被控过程,计算出模型输出,检测过程的输出量,将输出和过程的输出结果进行比较,反馈给模型切换模块和对应的预测函数控制器PFC1,…,PFCn,根据具体的多模型切换策略切换到合适的控制器。

1.2 主蒸汽温度多模型切换预测函数控制原理

预测函数控制(predictive functional control,PFC)和其他预测控制算法一样,预测函数控制有3个基本的特征:预测模型,滚动优化,反馈校正;和其他预测控制算法不同的是预测函数控制认为影响控制系统性能的一个关键因素是控制器的输入结构。

工业控制当中典型的一类系统是一阶惯性加纯滞后环节。常见的控制过程可以使用一阶加纯滞后环节来近似。在主蒸汽温度控制当中,图1中虚线框内各环节构成的广义被控对象也可以使用一阶惯性加纯滞后环节来近似[3],因此预测函数控制器的预测模型选为

式中:Km为主汽流量变化下导前汽温放大系数;Tm为在主汽流量变化下导前汽温时间常数;Td为主汽流量变化后控制对象滞后时间。

对于没有滞后的一阶环节来讲,Wm(s)中的Td=0,对余下的一阶惯性环节可使用零阶保持器得到如下离散模型,即

式中:ym(k)为k时刻模型的输出;u(k)为控制器在k时刻输出的控制量;αm=e(-Ts/Tr),Ts为采样周期,Tr为预测函数控制参考轨迹时间常数。

使用数学归纳法可得

式中P为预测时域的长度。

控制的目的是为了使过程输出和参考轨迹在优化时域内的误差为最小,即

式中:P1和P2为优化时域的上限和下限;e(k+i)为未来的被控对象输出和模型输出之间的误差。

令优化时域上下限P1=P2=P,为求取最佳控制量,令

得到控制量为

式中:c(k+P)为设定值;β=e(-Ts/Tm)。

当Td≠0时,参照Smith预估控制思想,对系统模型输出进行修正,即

式中D=Td/Ts反映了一阶惯性环节滞后时间常数相对于采样周期的滞后程度。

反馈校正e(k+P)表示过程修正输出与模型输出之间的误差,即

将式(6)中过程输出y(k)采用ypav(k)来代替,则纯滞后PFC控制量的输出为

式(9)即是控制器在k时刻输出的控制模型,该u(k)的值可以使过程的输出和控制的参考值在第k+P时刻的差值最小。详细的推导过程见文献[5]。

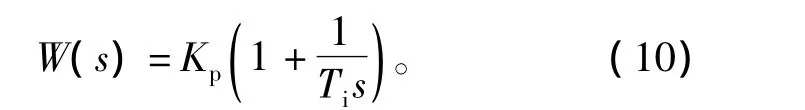

串级控制系统内回路使用PI控制器进行调节,调节器输出与输入之间用传递函数表示为

上面给出了一阶惯性加纯滞后环节的预测函数控制算法,对于主蒸汽温度如果应用PFC来控制,需要得到与主蒸汽温度的广义被控对象近似的一阶惯性加纯滞后环节。

图2 30%负荷主蒸汽温度广义被控对象和一阶惯性加纯滞后环节阶跃响应Fig.2 Response of main steam generalized controlled object of 30%load and one-order inertial and delay component

经过仿真实验,下面给出该锅炉在5个典型的负荷工作点导前区和惰性区的传递函数[7],其中内回路使用相同的PI控制器,控制器参数为 δ=0.069 4,Ti=12,如表1所示。

表1 主蒸汽温度被控对象近似的一阶惯性加纯滞后环节Table 1 One-order inertial combining delay component of main steam generalized controlled object

1.3 多模型R/S切换策略的研究

影响主蒸汽温度模型参数的扰动主要有主蒸汽温度,主蒸汽压力,以及主蒸汽流量。温度的变化对模型参数的影响最小,压力次之,主蒸汽流量对温度的影响最大,相对于后两个因素在理论分析中可以忽略主蒸汽温度变化对模型参数的影响,主蒸汽压力和主蒸汽流量是耦合的,流量的变化引起压力的变化[8],因此主蒸汽温度模型的变化主要是由锅炉运行负荷的变化引起的。

由于锅炉负荷工况经常变化,使系统在多个模型间进行切换,在某个稳定工况时,温度波动小,可以采用此工况下模型来进行控制,在工况变化情况下温度若继续用原模型进行控制,模型参数不匹配,控制效果会变差,甚至引发控制系统的不稳定,因此,引入多个工况下主蒸汽温度的模型,并且针对每个工况下的模型设计相应的PFC控制器,使用多模型切换策略将预测控制模型切换到和实际模型最接近的控制器,以保证最佳的控制效果。

不同负荷工况之间的切换控制多使用软切换,软切换指标的选取比较关键,有的切换指标准确度不高,如插值函数法;有的切换指标计算量大,如子模型状态估计法,还会因切换频繁而发生震荡。本节通过对主蒸汽流量R/S分形维数的研究,采用R/S分形维数为切换指标,进行多模型切换。

R/S分析方法是英国水文专家H.E.Hurst提出的[9],他在进行尼罗河水坝工程的水库水位的研究时,发现水库水位涨落的极差与度量的时间长度相关,并非为随机序列,Hurst为使该度量在时间上标准化,建立了无量纲的比率即Hurst指数,就是用观测值的标准差去除极差,从而发明了R/S分析方法,也称重标度极差分析方法。

R/S分析方法中Hurst指数计算步骤如下。

1)对于某一变量时间序列,可以将时刻标记为ti(i=1,2,…,n),变量标记为xi(i=1,2,…,n),在ε标度下(测量区间的长度),在时刻t1,t2,…,tn所测得的变量序列为x1,x2,…,xn,如果把时间区间标度记为τ,则有

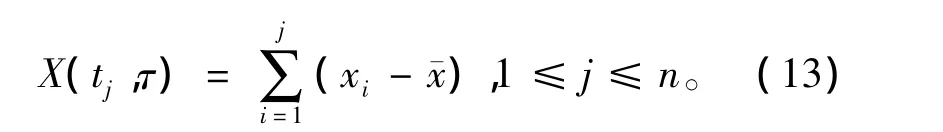

2)计算均值与累积偏差,即

式中:x为变量平均值;n为变量测量值序列总数;xi为变量在i时刻的值。

tj时刻xi相对平均值x的累积偏差表示为

式中:X为瞬时变量的累积偏差,mm/s;tj为第j时刻,s。其中,X(tj,τ)与时间序列范围N及tj均有关。不同的n值对应不同的(tj,τ)序列。

3)计算极差。n值所对应的最大X(tj,τ)值与最小X(tj,τ)值之差,为域或极差,即

4)计算标准差,即

5)Hurst引进无量纲比值R/S,并对R重新标度,即

式中,H为Hurst指数。

R/S随着标度ε的取值不同而随之改变,若R/S与ε在双对数散点图中具有线性关系,就说明序列具有标度不变性。利用最小二乘法进行线性拟合,Hurst指数即为拟合直线的斜率。

6)分形维数为

式中Dτ为时间序列分形维数,反应了时间序列的发展变化趋向在各个时点上的综合特征。

以某电厂燃煤锅炉(HG-410/9.8-HM12)为例,取一段时间锅炉负荷发生变化运行统计数据,作出锅炉负荷变化曲线及R/S分形维度图,如图3所示。

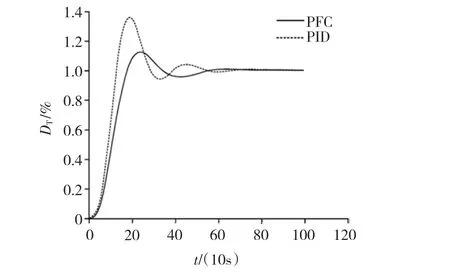

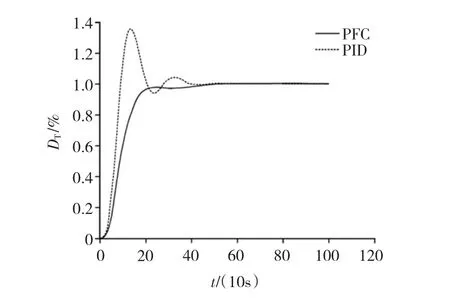

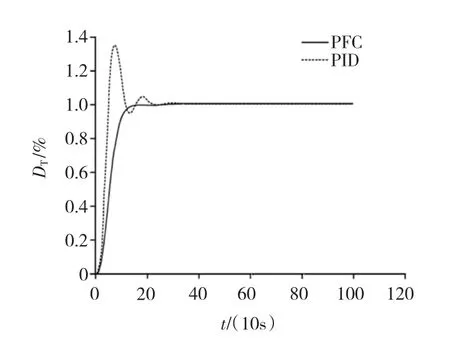

二者控制曲线如图4~图8所示。

图4 30%负荷控制效果比较Fig.4 Contrast of control effect of 30%load

图3 锅炉负荷变化及对应Hurst指数Fig.3 Hurst index of Boiler load variation

由图3可知,锅炉负荷从65%时开始上升,负荷升高了18%左右,在锅炉负荷变动时,负荷变化前后的分形维数Dτ变化不大,但在负荷变化过程中分形维数Dτ变化比较明显,证明其跟踪负荷变化的功能很好,适于作为多模型预测控制的切换指标。可以根据分形维数Dτ变化情况来判断锅炉负荷是否变动,从而切换至相应负荷下的控制模型来指导主汽温度调节。当分形维数Dτ无明显突变,表明当前模型控制处于稳定工况,如果分形维数Dτ出现突变,就需要进行切换。

图5 44%负荷控制效果比较Fig.5 Contrast of control effect of 44%load

2 仿真实验研究

2.1 单一模型预测函数控制和传统PID控制效果比较

首先应用传统的PID控制和PFC控制算法对主蒸汽温度模型进行仿真,比较二者的仿真结果。两种控制算法均采用串级控制,内回路采用PI控制,控制器的参数为 δ=0.069 4,Ti=12,采用临界比例度法[8]获取PID控制的比例微分积分3个环节的参数;预测函数控制的控制模型选择表1当中与广义预测控制对象等价的一阶惯性纯滞后对象为预测模型。表2给出了不同负荷下使用PID控制和PFC控制的控制器的参数的值。在每种负荷下,对于预测函数控制器则可以改变Ts,Tr和P的大小来得到每种负荷下的最优控制效果。这3个参数对预测函数控制器的结构的影响见式(8)。

图6 62%负荷控制效果比较Fig.6 Contrast of control effect of 62%load

图7 88%负荷控制效果比较Fig.7 Contrast of control effect of 88%load

表2 PID控制和预测函数控制在不同负荷下的控制器参数Table 1 PID controller and PFC controller parameters of different load

图8 100%负荷的情况Fig.8 Contrast of control effect of 100%load

由以上仿真曲线可知,在锅炉低负荷运行的时候,惯性的影响相对较小,PID控制和PFC控制的效果差别不明显,PFC超调量比较小;在锅炉高负荷运行的时候,锅炉主蒸汽温度惯性特性明显,因为预测函数控制通过预测模型能够提前感知输出的变化趋势,控制器会提前做出调整,所以PFC控制的控制效果明显优于PID控制。因此本文选择预测函数控制算法作为串级控制当中主控制器的控制算法。

2.2 单一模型预测函数控制鲁棒性分析

使用预测函数控制算法,需要已知被控对象的精确或者近似模型。对用主蒸汽温度控制系统来说,已知某个特定负荷条件下的控制器参数,当锅炉的负荷发生变化的时候,相应的控制器参数也要随着负荷的变化而变化,否则控制效果将变差。下面以锅炉的负荷88%时为例,得到最佳控制效果的PFC控制器参数,然后使用相同的控制器参数将锅炉的模型调整成其他4个已知的负荷,分析系统的鲁棒性。

图9 预测函数控制鲁棒性分析Fig.9 Robustness analysis of predictive functional control

通过以上的仿真结果可以看出使用单一预测模型的预测函数控制,当负荷降低时,系统的输出会发生震荡;当锅炉负荷升高的时候,控制的响应速度会明显变慢,可见单一控制模型的预测函数控制无法应对锅炉负荷的大范围变化。

2.3 多模型切换预测函数控制仿真应用结果

由于单一模型预测函数控制无法克服锅炉负荷变化对主蒸汽温度的影响,因此需采用本文提出的使用多模型切换策略来解决这一问题,主蒸汽温度的多模型切换预测函数控制仿真连接图如图10所示,控制器输出的控制量同时作用于被控过程和5种典型工况下的主蒸汽温度的等价的一阶惯性加纯滞后等价模型,将过程输出和等价模型的输出之间的差值和模型输出量反馈给控制器,在控制器当中根据多模型切换准则切换到与被控过程最接近的等价模型对应的控制器上,以达到较好的控制效果。

在图10中,当广义被控对象发生变化的时候,即锅炉的负荷发生变化的时候,通过控制器的多模型切换,切换到与当前负荷最接近的模型上,以得到较好的控制效果。

图10 多模型预测函数控制Simulink连接图Fig.10 Simulation connection diagram of multi-model predictive functional control

图11 68%~85%负荷变化下多模型切换控制曲线Fig.11 Switching control curve of multi-model from 68%~85%load

从上面的多模型控制仿真曲线可知,多模型切换预测控制优于常规PID控制和常规单一模型预测控制。

3 结语

由仿真结果可知,当锅炉的负荷发生变化的时候,多模型分形切换预测函数控制依然可以取得较好的动态品质,因此基于多模型分形切换预测函数控制方案很好地解决了锅炉主蒸汽温度控制中的难题。

本文将预测函数控制和分形切换结合起来,提出了多模型分形切换预测函数控制,使用多模型切换策略将预测控制模型切换到和实际模型最接近的控制器,以保证最佳的控制效果。将其应用到锅炉主蒸汽温度的控制当中,仿真结果表明,采用基于多模型切换预测函数控制的锅炉主蒸汽温度控制具有良好的动态品质和较强的鲁棒性,同时算法简单,易于工程实现,有一定的工程实用价值。

[1]王宁,涂健,陈锦江.使用单个自适应神经元的智能控制[J],华中理工大学学报,1993,21(3):31-35.

WANG Ning,TU Jian,CHEN Jinjiang.Use the intelligent control of single adaptive neuron[J].Journal of Huazhong University of Science and Technology,1993,21(3):31-35.

[2]吕建宏.模糊PID控制器及在气温控制系统中的应用研究[J],中国电机工程学报,1995,15(1):16-22.

LÜ Jianhong.Fuzzy PID control and its application study in temperature control system[J].Proceedings of the CSEE,1995,15(1),16-22.

[3]王国玉,韩璞,王东风,等.PFC-PID串级控制在主汽温控制系统中的应用研究[J],中国电机工程学报,2002,22(12):50-55.

WANG Guoyu,HAN Pu,WANG Dongfeng,et al.Studies and applications of PFC-PID cascade control strategy in main steam temperature control system[J].Proceedings of the CSEE,2002,22(12):50-55.

[4]KUNTZE H B,JACUBASCH A,RICHALET J,et al.On the predictive functional control of an elastic industrial robot[C]//1986 25th IEEE Conference on Decision and Control,December 10-12,1986,Athens,Greece.1986:1877-1881.

[5]RICHALET J,ABU E,ARBER C,et al.Predictive functional control:application to fast and accurate robots[C]//10th IFAC Congress,Munich,Germany.1997:251-258.

[6]王东风,韩璞,王国玉.非自衡系统和不稳定系统的预测函数控制[J].电机与控制学报,2003,7(3):235-238.

WANG Dongfeng,HAN Pu,WANG Guoyu.Predictive functional control for integral and unstable system[J].Electric Machines and Control,2003,7(3):235-238.

[7]韩璞,王东风,王国玉.多模型预测函数控制及其应用研究[J].控制与决策,2003,18(3):375-381.

HAN Pu,WANG Dongfeng,WANG Guoyu.Multi-model predictive function control and its application study[J].Control and Decision,2003,18(3):375-381.

[8]范永胜,徐至翱,陈来九.基于动态特性机理分析的锅炉过热汽温自适应模糊控制系统研究[J].中国电机工程学报,1997,17(1):23-28.

FAN Yongsheng,XU Zhiao,CHEN Laijiu.The study of fuzzy adaptive control system of the boiler overheating stream temperature based on the mechanism analysis of dynamic performance[J].Proceedings of the CSEE,1997,17(1):23-28.

[9]HURST H E.Long-term storage capacity of reservoirs[J].Transactions of American Society of Civil Engineers,1951,116:770-808.