基于ABAQUS的稳定杆和卡箍有限元分析

2014-09-20李岩刘艳华戴峻

李岩, 刘艳华, 戴峻

(华晨汽车工程研究院底盘部,辽宁沈阳 110141)

基于ABAQUS的稳定杆和卡箍有限元分析

李岩, 刘艳华, 戴峻

(华晨汽车工程研究院底盘部,辽宁沈阳 110141)

建立了带有衬套的稳定杆安装总成的有限元模型,精确地模拟了稳定杆和卡箍的受力情况。结合实车路试,找出稳定杆卡箍圆角处开裂的原因。同时对比了联合仿真和各部件单独仿真分析方法的优劣性,对比结果对工程应用具有指导意义。

稳定杆;卡箍;衬套;有限元分析

Abstract:The finite element model of the stabilizer mounting assembly with bushing and clamp was established. The force situations of stabilizer and clamp were accurately simulated. Combining with real vehicle road test, the cause of clamp cracking on fillet was identified. At the same time, combined simulation and simulation of various components individually were compared. The results are instructive for engineering applications.

Keywords:Stabilizer; Clamp; Bushing; Finite Element Analysis

0 前言

稳定杆能提供一定的扭转刚度,从而提高悬架系统的刚度,减小车身发生侧倾的程度,改善汽车行驶时的稳定性。稳定杆两端由稳定杆连杆和悬架上的减振器或下摆臂连接;杆身通过橡胶衬套和卡箍固定在车架或副车架上。当汽车转弯或者左右高度不一致时,稳定杆发生扭转变形,从而稳定杆对悬架有相应的反作用力,以减小车身侧倾,提高汽车行驶时的稳定性。

为了更精确地计算出稳定杆及卡箍在整车上的受力情况,对稳定杆装配总成进行有限元分析,同时分别对稳定杆、卡箍单独进行分析。通过对比两次分析的结果和道路试验结果,找出最优分析方案,为稳定杆的设计和分析提供了可靠性依据。1稳定杆装配总成有限元模型建立

1.1 橡胶衬套有限元模型建立

由于橡胶材料具有几何和材料双重非线性,同时又具有体积不可压缩性,使得橡胶材料的力学问题的理论计算非常困难。

通过参考文献[1-2],利用简化后的Mooney-Revlin 模型来描述橡胶材料的特性。

W′=C10(I1-3)+C01(I2-3)

(1)

式中:C10、C01为橡胶材料常数。该模型能很好地描述变形小于150%的橡胶材料的力学性能。通过试验得出橡胶材料的应力应变曲线,拟合出橡胶材料常数C10、C01等参数[3]。通过计算拟合,用于有限元计算的橡胶材料常数C10=0.736,C01=0.184。

1.2 网格划分

稳定杆为左右完全对称结构,且其极限工况为左(右)侧抬升、右(左)悬空。在台架试验时,左右侧加载大小相等、方向相反的强迫位移。在此前提下,由结构力学基本知识可知,稳定杆的中点是固定不动的。为减少工作量和计算机时,文中取稳定杆装配总成的左半部分为研究对象[4]。

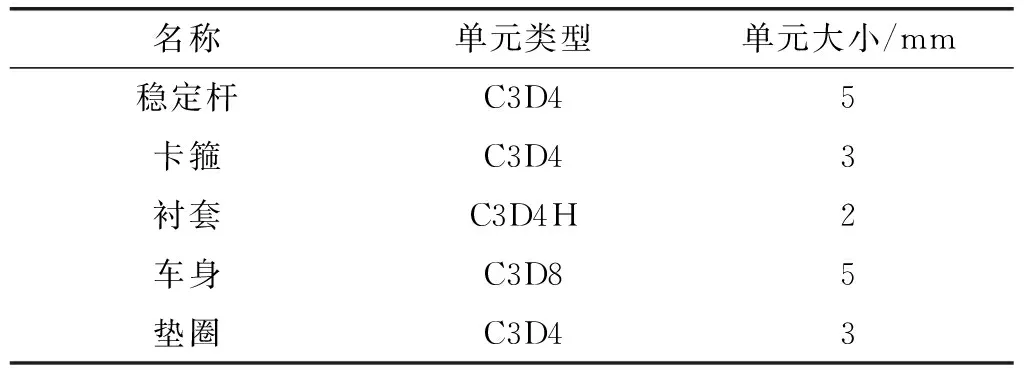

采用专业前处理软件ANSA对稳定杆装配总成左半部分进行网格划分,为了控制计算精度和减少计算量,对各部件采取不同的密度进行网格划分。单元类型和大小如表1所示。

表1 单元类型和尺寸

划分后的有限元模型如图1 所示。

1.3 有限元模型建立

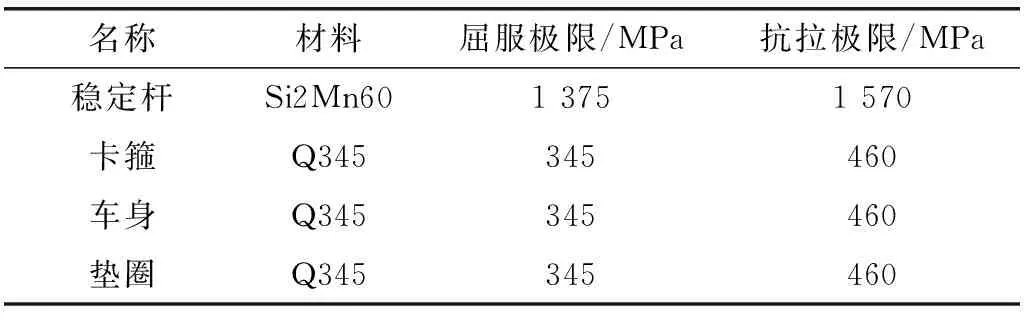

网格检查无干涉之后,生成inp文件,导入Hypermesh中。在Hypermesh中对部件的材料进行定义,金属材料定义见表2。

表2 部件材料及其力学性能

橡胶材料选用Mooney_Rivilin模型,将拟合出的C10、C01输入即可表征橡胶材料在小变形时的力学特征。 建立卡箍与衬套、衬套与稳定杆、车身与衬套之间的接触对,同时定义卡箍与衬套、车身与衬套之间的过盈关系。

其次,从激进左派立场走向中左立场。拉美马克思主义政治组织极为复杂,政治立场从激进的、温和的到托派的,应有尽有。20世纪90年代以来,拉美左派政治光谱发生了显著的偏移,一方面自由主义遭受到了左派的反击,另一方面,激进左派组织也很难在经历了自由主义和民主政治洗礼的拉美大陆获得广泛的群众基础。马克思主义从一个激进的革命政治运动,转变为一个时刻保持对资本主义主要缺陷警醒的社会主义建设运动。无论中国还是拉美主要国家,都在努力寻找一条将社会主义与民主政治有效连接起来的本土化路径。

同时分别建立稳定杆和卡箍单独的有限元模型,按照它们在系统中的受力定义相同的工作载荷。

1.4 边界条件和约束定义

计算过程中不考虑螺栓预紧力,将螺栓穿过的孔用刚性单元约束。约束车架安装处的6个自由度,同时约束稳定杆中心处6个自由度,稳定杆和连杆连接处施加±48 mm的强迫位移。模型的边界条件如图2所示。

单独建立的卡箍模型,其约束方式为两螺栓孔处全约束,卡箍所受力均匀加载在其内表面上。单独建立稳定杆模型时其约束状态为中心处完全约束,衬套处约束沿X、Z向移动和绕X、Z向转动的自由度,放开沿Y向移动以及绕Y旋转的自由度,以防衬套约束处到中心点约束处弹性变形产生Y向内应力。

2 计算分析

2.1 稳定杆装配总成分析

计算采用ABAQUS非线性求解器,将Hypermesh中建立好的有限元模型生成的inp文件,直接提交给ABAQUS计算,应力云图见图3—6。

通过计算,稳定杆最大应力为807 MPa,最大应力位置在变径处,节点4 555上。卡箍倒角处最大应力为361 MPa,已超材料Q345的屈服极限345 MPa。

单独分析卡箍时(图7),最大应力出现在螺栓孔处,和联合仿真最大应力出现的位置相同。这是由于刚性单元连接造成局部应力过大。而圆角处的应力值在158 MPa以下,且应力分布均匀,没有出现稳定杆作用时的应力不均匀现象。

单独分析稳定杆时(图8),最大应力出现在变径处,同联合仿真一样,最大应力在节点4 555上。由于用刚性单元代替衬套,造成整体刚度增大,应力值相应增大,最大应力为1 307 MPa。

和加入稳定杆联合分析相比,单独分析未能体现出稳定杆对卡箍作用力的不平衡性。实际工况中卡箍外侧受力比内侧受力大,前侧受力比后侧受力大。

单独分析稳定杆应力云图和最大应力点出现的位置与联合分析时完全相同,由于未加衬套,导致模型刚度比实际情况大,最大应力比联合仿真大。单独对稳定杆分析,可以用在设计优化阶段以找出设计的薄弱环节进行优化设计,在设计的最终阶段运用联合仿真。两种分析方式结合应用,以提高效率,缩短开发周期。

2.3 计算结果与实验结果对比分析

通过联合仿真,找出稳定杆和卡箍上的薄弱环节。由于卡箍是用螺栓安装在车身上,应力最大位置螺栓孔位置相对不容易断裂。而倒角处应力最大值为361 MPa,已超材料的屈服极限,属于危险位置。经过实车验证,卡箍断裂位置如图9所示。仿真结果与实车实验断裂位置一致。经实车实验验证,建立完整的稳定杆、卡箍、衬套有限元模型更能很好地模拟各部件在整车上的受力状态。

3 卡箍改进设计及分析

基于以上分析,对稳定杆卡箍进行加强设计。为了充分利用之前的设计方案,降低生产成本,并保证卡箍的强度,现对卡箍倒角处增加翻边,并加厚1 mm,改进后的模型如图10所示。

把新设计的卡箍导入原有限元模型,替换原卡箍设计方案。重新进行有限元分析。新设计方案卡箍的受力如图11所示。圆角处的应力大幅度降低,翻边和卡箍本体连接处最大应力在88 MPa左右,远小于材料的屈服。

4 结论

建立了稳定杆装配总成的有限元模型,通过ABAQUS计算,找出稳定杆和稳定杆卡箍应力最大位置,计算结果和汽车道路实验结果完全符合。结合分析结果对卡箍进行加强设计并进行分析,分析结果远小于材料的屈服强度。

通过对稳定杆总成联合仿真和稳定杆、卡箍单独分析的对比,否定了单独分析卡箍的分析方法,肯定了单独分析稳定杆在工程设计中的参考意义。该对比分析结果对工程设计分析具有一定的指导意义。

【1】 宋健,邢如飞.带橡胶衬套的稳定杆有限元分析[J].汽车工程,2005,27(5):592-594.

【2】 王颖,付鹏.橡胶制品有限元分析的研究应用[C]//2008 ANSYS用户年会论文集,2008.

【3】 左亮.机车车辆中常用的橡胶件的有限元分析[D].成都:西南交通大学,2008.

【4】 黄康,仰荣德.基于ANSYS的汽车横向稳定杆疲劳分析[J].机械设计,2008,25(12):66-68.

FiniteElementAnalysisofStabilizerandClampBasedonABAQUS

LI Yan, LIU Yanhua, DAI Jun

(Chassis Department, Brilliance Automotive Engineering Research Institute, Shenyang Liaoning 110141,China)

2014-02-18

李岩(1986—),硕士研究生,助理工程师,主要研究方向为汽车底盘部件有限元分析。E-mail:liyan5437@163.com。