反光膜微结构阵列电铸电流密度分析

2014-09-18杨光,皮钧

杨 光, 皮 钧

(集美大学 机械与能源工程学院,福建 厦门 361021)

反光膜微结构阵列电铸电流密度分析

杨 光, 皮 钧

(集美大学 机械与能源工程学院,福建 厦门 361021)

为了获得高质量的微结构阵列反光膜产品,控制电铸过程尤为重要。芯模所在阴极表面的电流密度分布直接影响电沉积层的质量。对不同形状的芯模和不同极板间距的微棱结构电铸系统,利用有限元方法分析了阴极表面的电流密度。结果表明:极板间距直接影响电流密度分布,计算值与测试结果吻合;芯模棱锥顶角发生变化,该位置处的电流密度变化不大;芯模棱锥深宽比对电流密度分布影响很大;当棱锥侧面与基板夹角为锐角时,凹槽处很难电铸。实际微棱电铸结果说明了仿真的可靠性。

微结构阵列;棱锥角度;极板间距;电流密度分布

0 前言

反光微棱是利用光学原理,能把光线逆反射回光源处的一种特殊结构。常见的微棱尺寸在60~100μm。微棱结构反光产品应用广泛,常见的有交通标志、安全警示防护服、海事救助设施、箱包、鞋帽、运动休闲服饰和广告喷绘布等[1]。微棱结构反光原理为:光线经微棱侧表面射入,经过三次反射后平行射出。反光微棱的每一微晶立方体联结排列后,在1cm2的材料面积上有930个以上的微晶立方体。这种密集的微棱排列,形成了强反光效果。

微棱反光膜成型工艺为:利用微切削技术或者刻蚀技术得到芯模[2],芯模经过电沉积后得到工作模,最后在工作模上滚压或者热压PVC等材料制成反光产品。其产品质量关键取决于芯模质量和电铸质量。电铸工艺过程较复杂,影响因素很多,其中电场分布是重要的影响因素[3-5]。本文就微棱反光结构电铸时的电场分布进行仿真和试验研究,获得其影响因素及规律,为得到质量较好的电铸微细反光结构提供参考。

1 反光微棱电铸原理

电铸技术是一种基于电沉积原理,使来自金属盐溶液或阳极的金属阳离子在电场力的作用下迁移到阴极获得电子还原成原子,并沉积于涂有脱模剂的阴极母模表面[6],最后沉积金属与母模完全分离,从而获得产品的制造技术。反光微棱芯模表面为细小的微棱阵列。衡量电铸层质量的因素包括层厚、均匀性、形状复制精度、表面粗糙度等。电铸过程中电流密度、芯模微结构形状、极板间距、电解液的成分和浓度、溶液pH值、溶液搅拌情况等因素都会影响电铸层的质量[7]。近些年,针对微结构电铸层的质量,国内外研究人员开展了大量的研究[8-9]。

2 电流密度对电沉积过程的影响分析

根据法拉第电解定律,在直流回路中,电流通过镀液,在阴、阳极引起化学反应。在阴、阳极析出物质的量与通过的电量成正比[10]。

式中:△m为电化学反应物质沉积量;K为电化学当量;Q为通过的电量,它等于电路中通过的电流I和通电时间t的乘积。因此,被镀金属在阴极表面各部位的沉积量取决于电流在阴极的分布情况。另外,沉积量还受电流效率的影响。对于某电镀过程,当通电时间一定时,阴极上某部位的镀层厚度与该部位的电流密度和电流效率成正比[10]。

式中:δ为镀层厚度;J为电流密度;η为在该电流密度下的电流效率;k为比例系数。通常情况下,电流效率的影响非常小,而电流密度的变化却非常大。因此,影响沉积层生长的主要因素是阴极上的电流密度分布状况。

3 阴极上的电流密度分布

3.1 极板间距对电流密度的影响

要实现各种微细形状芯模阴极上电流密度分布的均匀性,试验需要较大的工作量、较长的工作周期和较高的费用。因此,电流密度分布的数值计算凸显了它的优越性。其中有限元法为多数研究者所用[11-12]。

微棱电铸电场为稳态恒定电场。设定溶液的电阻率为0.02V/m,阳极及阴极导电部分的电阻率为1.58×10-8V/m。为了对比,首先研究阴极为平板的情况。所用阴极为25cm×25cm的芯模。施加4V电压,经过ANSYS分析后,电场电流密度的分布,如图1所示。

图1 平板电铸电场分布

由图1可知:除阴极板边缘外,其上绝大部分的电流密度分布是均匀的,因此,可以采用将芯模置于阴极中心处的方法获得均匀的沉积层。另外,图1(a)中,当两极板之间的距离为30mm时,电解槽中间位置的电场出现瓶颈减弱状态;图1(b)中,当两极板之间的距离为22mm时,极板间电场分布较均匀。为了考察沉积层处电流密度与极板间距之间的关系,仿真和磁探头传感器测试得到阴极板中心位置的电流密度J随两极板间距离a的变化,如图2所示。

图2 极板间距对电流密度的影响

由图2可知:当两极板尺寸相同时,随着极板间距的增大,阴极中心处的电流密度减小。因此,适当的极板间距是控制电沉积速率的重要因素。计算值略大于测试值。这是因为实际电铸时,电解液的纯度、阳极及阴极材质的均匀性等对电铸过程有影响。

3.2 锐角微棱时阴极电场分布

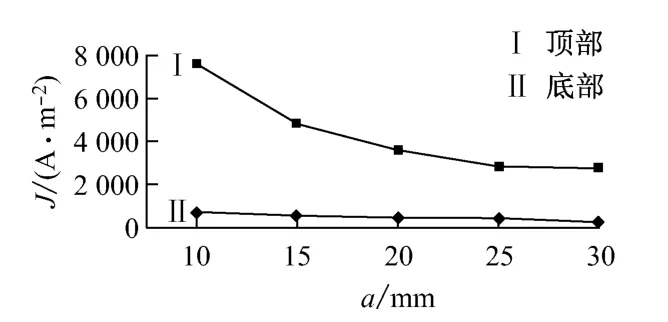

对于反光膜,阴极表面采用微棱锥结构。由于电流密度分布的尖端效应,阴极附近电场分布会发生变化,因此,分析微结构形状对电流密度的影响是必要的。对于棱锥侧面顶角为锐角的情况(正棱锥阵列,微结构侧壁与阴极导电基底的夹角为60°),当极板间距为30mm时,芯模部位电流密度分布,如图3所示。棱锥顶部和底部的电流密度,如表1所示。

图3 锐角三棱锥阴极电场分布(距离30mm)

表1 锐角棱锥电流密度

由表1可知:棱锥顶部和底部的电流密度相差极大,其底部的电流密度非常小。当两极板间的距离为10mm时,棱锥顶部的电流密度达到11 000 A/m2,底部的仅为0.486A/m2;当两极板间的距离为30mm时,棱锥顶部的电流密度为1 800A/m2,底部的为0.110A/m2。相差悬殊的电流密度分布严重影响沉积层的沉积过程,电沉积过程中将会出现顶部生长过快、底部生长太慢的现象,不利于电沉积的形核和结晶,难以获得较高质量的微结构,甚至在局部区域无法实现电铸沉积。因此,对于高宽相同的锐角棱锥结构(同时,微结构侧壁与阴极导电基底的夹角为锐角),必须采取辅助手段改善电流密度分布。

3.3 直角微棱时阴极电场分布

当反光芯模棱锥为直角时(棱锥深宽比为0.5,微结构侧壁与阴极导电基底的夹角为90°),分别计算极板间距为30mm和15mm的情况,阴极处电流密度分布,如图4所示。

图4 直角三棱锥阴极电场分布

由图4可知:直角棱锥阴极处同样反映出明显的尖端电流效应,而且随着极板间距的变化,阴极处电流密度分布发生变化。直角棱锥顶部和底部的电流密度随极板间距的变化,如图5所示。数据显示:其数值相差1个数量级,远比锐角棱锥的差值小。另外,对比锐角棱锥和直角棱锥,发现微结构的深宽比和微结构侧壁与阴极导电基底的夹角对电流密度的分布影响较大。深宽比较小的直角棱锥,同时微结构侧壁与阴极导电基底的夹角为钝角,其电流密度分布较均匀,有利于得到厚度较均匀的沉积层。

图5 直角棱锥的电流密度随极板间距的变化

对比了锐角棱锥和直角棱锥顶部的电流密度。在极板相距10mm时,两者分别为11 000A/m2和7 560A/m2,为1.46倍。随着极板间距的增加,两者相差不大,说明棱锥顶角、深宽比和微结构侧壁与阴极导电基底的夹角对棱锥底部电流密度的影响是最大的。

分别利用上述锐角和直角芯模同时进行电铸试验,芯模尺寸为25cm×25cm,极板间距为20mm,氨基磺酸盐电解液550g/L,温度50℃,镀槽pH=4。电铸后样品放大,三维形貌,如图6(a)和6(b)所示;二维形貌,如图6(c)和6(d)所示。

图6 电铸样品

由图6可知:锐角棱锥芯模电铸的沉积层,棱锥体生长不均匀,截面轮廓尺寸相差较大;直角芯模电沉积层结构生长均匀,截面轮廓尺寸相差不大。

4 结论

(1)阴极上的电流密度及其分布对电沉积过程和沉积层质量有重要影响:电流密度与阴极表面金属层的沉积厚度成正比;电流密度大的区域沉积层较厚;电流密度分布均匀,则沉积层晶粒组织分布也较均匀。

(2)反光微棱结构形状和尺寸对电流密度分布有影响:微棱顶部和底部的电流密度分布极不均匀;在极板间距一定时,微棱顶角发生变化,但顶部的电流密度变化不大,底部的电流密度变化显著;反光微棱结构深宽比对电流密度分布影响显著,深宽比小的结构,电流密度分布较均匀。因此,设计微棱反光产品时,要考虑其结构对电铸沉积层质量的影响,合理设计深宽比,还可以采用充分搅拌等辅助工艺减轻其不均匀性。

(3)微棱结构侧壁与阴极导电基底的夹角对阴极电场分布影响较大:此夹角为钝角时,电流密度分布较均匀;此夹角为锐角时,微棱顶部与底部的电流密度分布严重不均。因此,设计微棱结构时应注意避免侧壁与基板出现锐角。

:

[1]ZHANG Y H,DING G F,PENG J.Related technologies and applications of LIGA [J].Journal of Transducers Technology,2003,22(3):60-64.

[2]吴福生,于玉成,王立勇.基于快速原型的精密模具的电铸工艺研究[J].机械设计,2003,20(4):33-35.

[3]李永海,丁桂甫,毛海平,等.LIGA/准LIGA技术微电铸工艺研究进展[J].电子工艺技术,2005,26(1):1-5.

[4]明平美,朱荻,胡洋洋,等.基于UV-LIGA技术制造微结构器件试验研究[J].中国机械工程,2006,17(21):2 216-2 220.

[5]傅欣欣,刘常升,吴蒙华,等.功率超声在纳米复合电沉积中的应用[J].新技术新工艺,2004(7):42-44.

[6]吕益艳,王帮峰,吴安德,等.发展中的电铸技术[J].电加工与模具,2000(4):44-46.

[7]李冠男,黄成军,罗磊,等.微电铸技术及其工艺优化进展研究[J].微细加工技术,2006(6):1-5.

[8]郑晓虎,朱荻.模糊神经网络在UV-LIGA工艺优化中的应用[J].光学精密工程,2006,14(1):139-144.

[9]MCGEOUGH J A,LEU M C,RAJURKAR K P,et al.Electroforming process and application to micro/macro manufacturing[J].CIRP Annals-Manufacturing Technology,2001,50(2):499-514.

[10]陈钧武,何士桓.电铸原理与工艺[M].北京:化学工业出版社,2010.

[11]郑晓虎,刘远伟,顾锋.有限元在金属微结构电铸特性分析中的应用[J].微纳电子技术,2010,47(3):183-186.

[12]JORDAN K G,TOBIAS C W.Simulation of the role of convection in electrodeposition into microscopic trenches[J].Journal of the Electrochemical Society,1991,138(7):1 933-1 939.

An Analysis of Current Density Distribution in Microstructure Array Electroforming of Reflective Membrane

YANG Guang, PⅠ Jun

(College of Mechanical and Energy Engineering,Jimei University,Xiamen 361021,China)

In order to get high quality microstructure array reflective membrane products,control of electroforming process is particularly important.The current density distribution in cathode surface where the core module resides directly affects the quality of electrodeposits.For micro prism structure electroforming systems with different core mould shapes and different electrode plate distances,the current density in the cathode surface was analyzed by using finite element method.The results show that the distance between electrode plates directly affects the current density distribution,the calculated values are accord with the experimental results;when the apical angle changes,the current density in this position only has a slight change;the depth to width ratio of core mould pyramid has a great influence on the current density distribution;when the angle between the pyramid side and the substrate is an acute angle,electroforming is difficult in grooves.The results of actual micro prism electroforming illustrate the reliability of simulation.

microstructure array;pyramid angle;distance between electrode plates;current density distribution

国家自然科学基金资助项目(No.51175225);福建省工业科技重点项目(No.2013H0031)

TQ 153.4

A

1000-4742(2014)03-0022-04

2012-09-26