城郊煤矿高应力巷道底鼓成因及控制技术研究

2014-09-18,,,

,,,

(中国矿业大学 矿业工程学院 深部煤炭资源开采教育部重点实验室,江苏 徐州 221116)

城郊煤矿高应力巷道底鼓成因及控制技术研究

杨森,郑建彬,宋浬永,朱琦

(中国矿业大学矿业工程学院深部煤炭资源开采教育部重点实验室,江苏徐州221116)

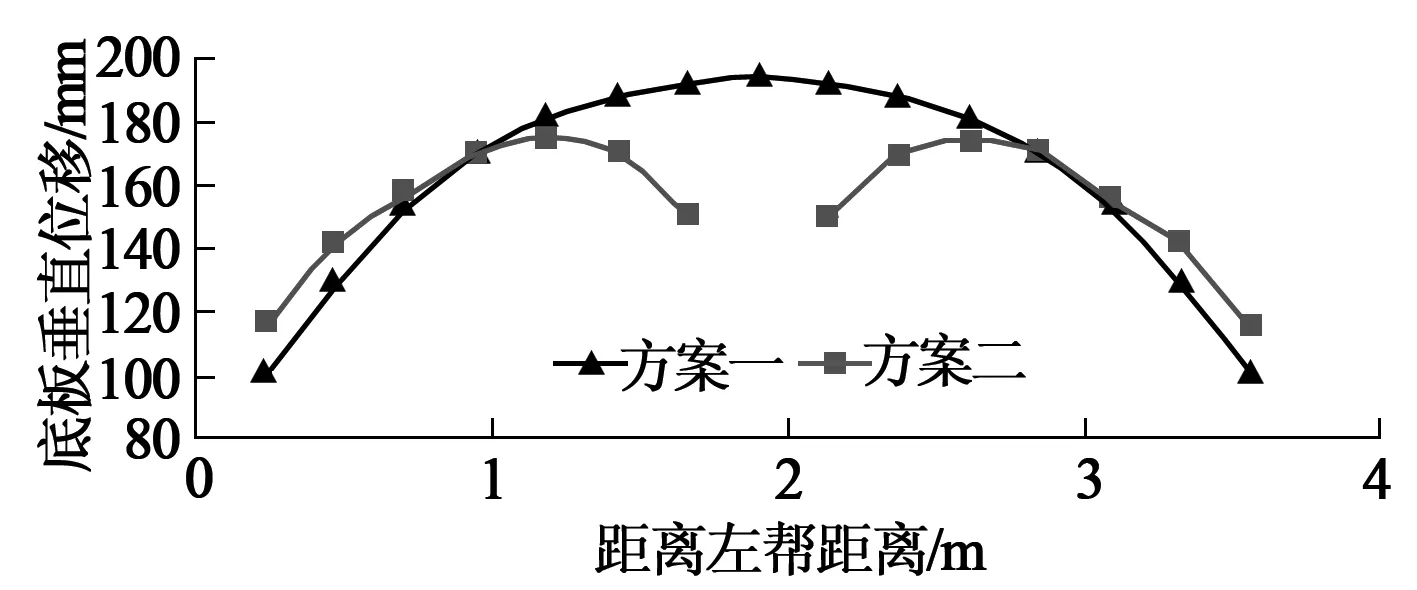

针对城郊煤矿二水平东翼轨道巷底鼓成因及控制技术问题,通过理论分析、数值模拟、工业性试验等手段进行研究,研究结果表明:高地应力、高膨胀性矿物含量和支护形式的不合理是导致巷道底鼓强烈的原因。巷道采用反底拱支护,底板呈现“单峰鼓起”变形,以开挖卸压槽进行底鼓治理,底板呈现“双峰鼓起”变形,“双峰鼓起”变形曲线相较于“单峰鼓起”,其最大斜率和平均斜率较小,更能满足巷道的使用要求。以加强关键部位支护作为巷道支护方案的基础,并针对高膨胀性矿物含量的特征,制定应对措施。矿压观测结果表明,支护方案有效地控制了二水平东翼轨道巷的底鼓变形。

高应力巷道;底鼓;控制技术

FloorHeaveReasonandControllingTechnologyofRoadwaywithHighStressinChengjiaoColliery

随着我国煤矿开采深度增加,高应力巷道的底鼓问题变得越来越突出[1]。底鼓使得巷道断面缩小,妨碍通风、运输和行人,严重威胁煤矿安全生产。对于高应力巷道底鼓防治,目前主要分为2种方法:一是加固围岩法[2],即通过加装反底拱梁或底角锚杆(索)等措施加强支护强度,减小底鼓变形;二是应力转移法[3-4],即通过开挖底板卸压槽或松动爆破等措施将巷道围岩附近因开挖形成的高应力转移到围岩较深部。

本文针对城郊煤矿二水平东翼轨道巷底鼓成因开展深入研究,在此基础上通过数值模拟方法对比加装反底拱梁和开挖底板卸压槽2种不同方案的治理效果,提出开挖卸压槽后巷道底板所呈现的“双峰变形”更能满足巷道使用需求,矿压观测结果表明,该方案有效地控制了二水平东翼轨道巷的底鼓变形。

1 工程概况

城郊煤矿二水平东翼轨道巷垂直埋深约731m,巷道全长1120m,掘进层位主要位于泥岩和砂泥岩互层中,岩石破碎、裂隙较发育,且处于高地应力区,属于典型的高地应力巷道。巷道全长范围内矿压显现十分强烈。具体表现为喷网层剥离,顶部下沉,底鼓严重。其中底鼓问题最为突出,该矿实地调查发现,巷道底鼓量部分地段高达1400mm,最小350mm,平均550mm,使得巷道断面收缩严重,无法满足使用要求。

2 底鼓变形原因分析

2.1 高地应力

二水平东翼轨道巷的埋深已接近深井临界值800m,这使得巷道处于高地应力场中。上覆岩层所产生的垂直主应力及水平主应力分别为:

σ1=γH=25×103×731=18.3(MPa)

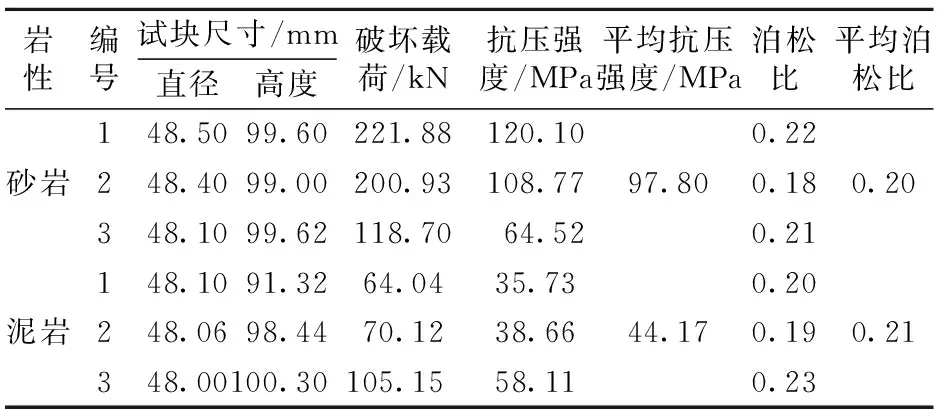

式中,γ为巷道上覆岩层的平均容重,取为25kN/m3;H为巷道埋深,m;μ为岩石泊松比,根据表1中实验结果取0.2;K为侧压力系数,取决于岩石的泊松比。

表1 岩石试样抗压实验结果

由于巷道所处围岩(顶底板均为深灰色砂质泥岩)松软破碎,其围岩整体力学性能较差,巷道所处岩层的围岩强度较低。同时,因环境因素作用造成岩石软化和破坏,其实际强度相较于表1中结果,可能会更低。因此,取泥岩作为围岩单向抗压强度的代表值:RC=44.17MPa,所以围岩稳定性指数S[5]为:

S=γH/RC=0.414

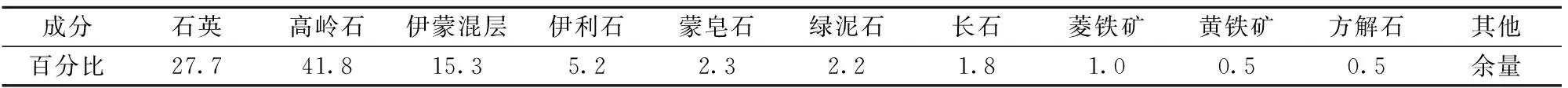

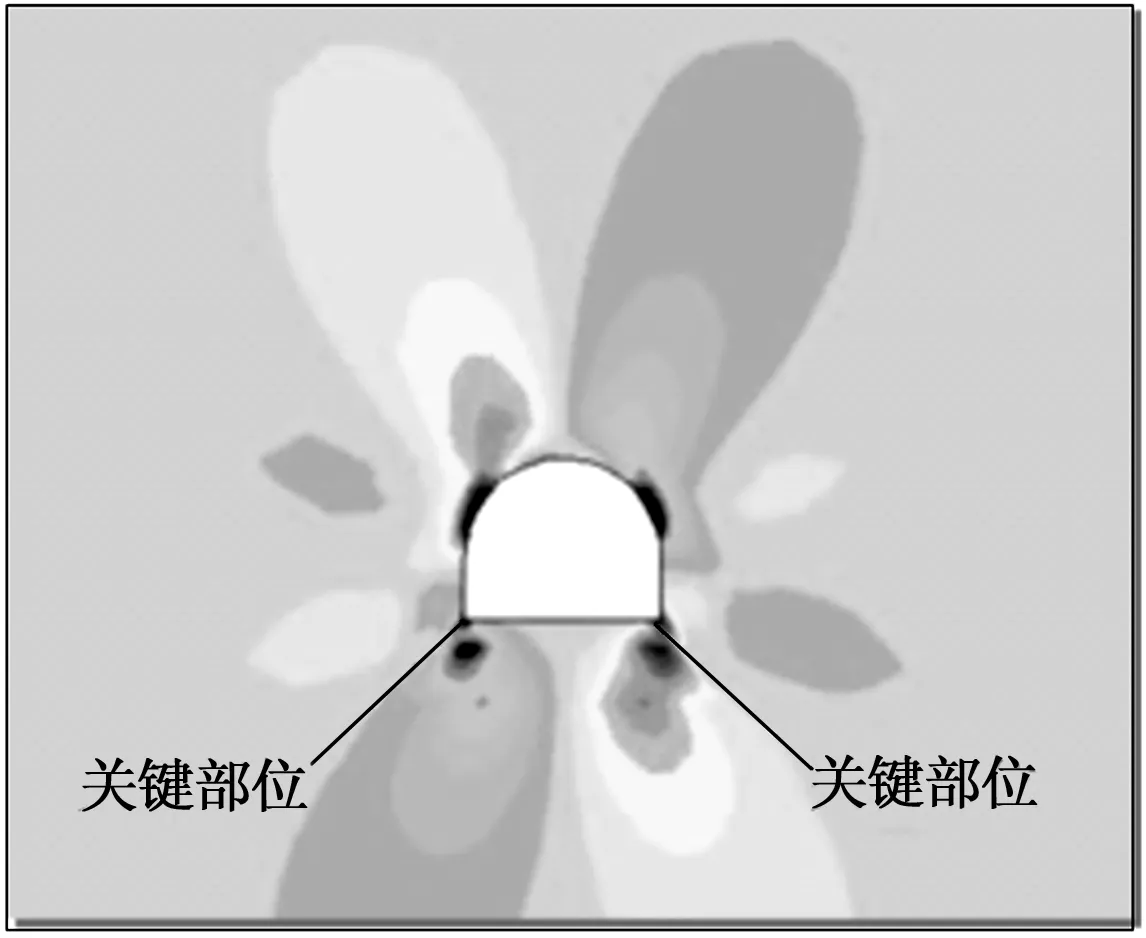

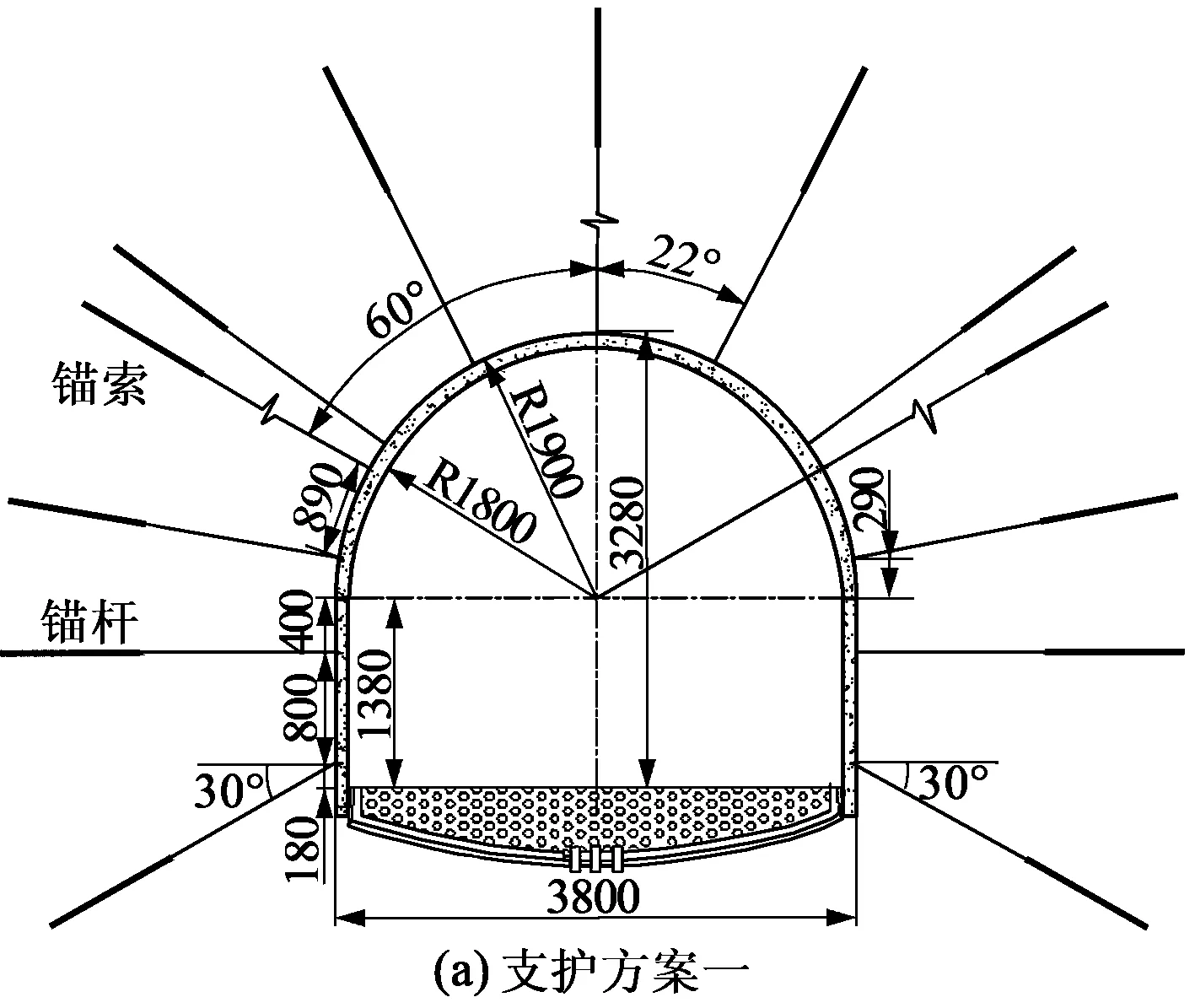

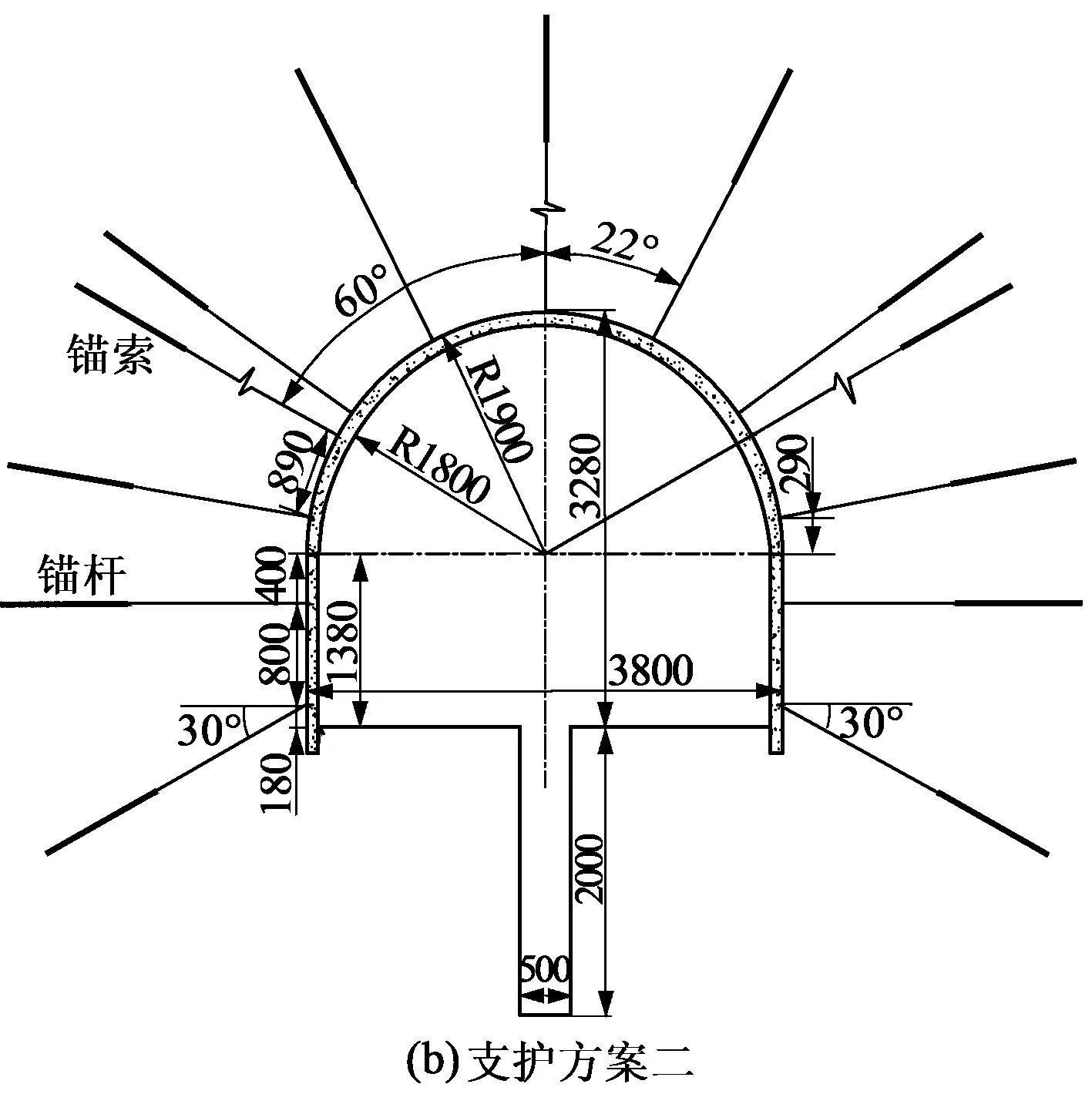

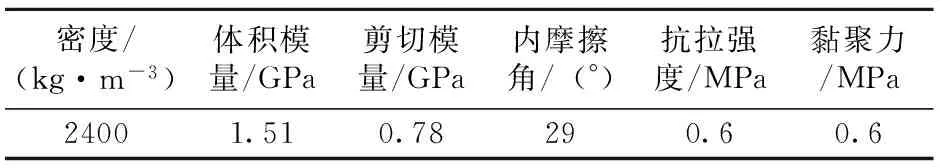

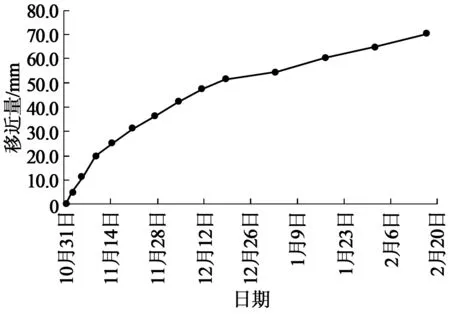

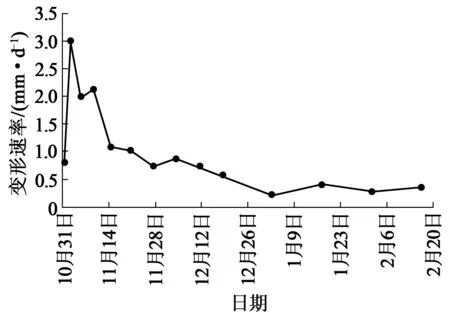

由于巷道围岩稳定性指数0.4 2.2 未对巷道底板和底角有效加固 高应力巷道自身特征决定了其具有变形量大的特点[6]。根据一般经验,收敛量一般为数十毫米至数百毫米,最大可达1000mm以上,严重者可封堵整个巷道。变形主要以水平收敛为主,其表现形式有侧墙内移(或称内鼓)、尖顶和底鼓等。而在未封底或未设置仰拱的局部地段,因侧墙和顶拱的支护,阻碍了相应部位围岩的继续变形和围岩应力的进一步调整,底板成为最薄弱环节,于是应力释放和岩体扩容变形就在底板发生,从而普遍产生底鼓。二水平东翼轨道巷中仅铺设有作为平整底板目的的混凝土底板,并未与侧墙一起构成封闭环,在底鼓变形作用下,厚度仅100mm左右的混凝土板沿中线或墙根部将被折断并翘起。 2.3 膨胀性矿物含量较高 对二水平东翼轨道底板岩性采用D/Max-3B 型X射线衍射仪进行矿物组分分析。测试条件Cu靶,K辐射,石墨弯晶单色器;扫描方式为连续扫描。利用粉末衍射联合会国际数据中心(JCPDS--ICDD)提供的各种物质标准粉末衍射资料(PDF),并按照标准分析方法进行对照分析。 分析结果表明,岩样含有较多的高岭石、石英,有部分伊蒙混层、伊利石和少量的长石、菱铁矿、方解石、蒙皂石等矿物。在伊蒙混层中伊利石成分较多。矿物成分详情见表2。 表2 各样品的矿物定量分析结果(重量百分比) 伊蒙混层与高岭石均具有较强的膨胀性与吸水性,故巷道底板属膨胀性软岩。在底板遇水软化和高地应力﹑高膨胀力的共同作用下,巷道底鼓严重。 3.1 关键部位支护 大量的科学实验与工程实践均证实,巷道开挖后,巷道围岩两帮及顶底板位移量并不是均匀的,而是首先从巷道某一个或者某几个部位开始破坏,从而导致整个巷道支护体失稳,这些首先破坏的部位称为支护的“关键部位”[7]。高应力巷道数值模拟结果(图2)显示巷道肩角和底角均出现应力集中,此处的岩体将会首先达到强度极限,进而破坏,导致其他部位失稳,最终使得巷道全断面失稳破坏。因此底角作为高应力软岩巷道底鼓控制的“关键部位”必须加强支护。 图1 巷道关键部位数值模拟结果 3.2 支护方案及参数 首先,通过底鼓成因分析,确定支护设计以顶板和两帮的高强预应力锚杆(索)形成的组合拱来保证巷道围岩结构稳定,为底鼓控制提供良好条件。其次,在关键部位加装底角锚杆,以限制底板围岩塑性剪切滑移,提高底角的剪切强度,削弱两帮对底板的作用力[8-9]。针对巷道底板岩体含有较高的高岭石、伊利石与蒙皂石,为防止底板遇水后膨胀,均匀铺一层 100mm 干石灰粉并压实,封闭底板。 在此基础上,提出2个支护方案。方案一:“底角锚杆+反底拱梁”(见图2(a));方案二:“底角锚杆+底板卸压槽”(见图2(b))。具体支护参数为: 顶、帮部锚杆为φ22mm×2400mm高强锚杆,间排距890mm×900mm,锚杆安装扭矩不小于400N·m;φ20mm×7.0m锚索3根,间排距1500mm×1800mm,锚索预紧力140kN;铺设φ6.5mm钢筋网(网格100mm×100mm);底角采用φ22mm×2400mm高强锚杆,安装角度30°,排距900mm。方案一中,反底拱梁间距为1200mm,采用36U型钢加工,2根钢梁弧长分别为3073mm和3071mm,每根钢梁一端用36U型钢各焊1条长300mm的卡槽;方案二中,在巷道底板中心线位置开掘深度为2000mm,宽度为500mm的卸压槽,待底板变形稳定后回填混凝土,浇筑时使用风动振捣器振捣夯实,以抵抗底板岩石的流变变形。 图2 巷道支护方案 3.3 支护方案底鼓控制模拟效果 采用二维有限差分软件 FLAC5.0建立城郊煤矿二水平东翼轨道巷数值计算模型,模型尺寸为:长×宽=50m×50m,底部限制水平和垂直移动,上部施加覆岩等效载荷,模型侧面限制水平移动,整个模型由40000 个单元组成,煤岩体物理力学参数见表 3。 表3 煤岩体物理力学参数 为分析掌握巷道底板变形规律,在模型中沿底板设置1条3.8m长的监测线。监测线均匀布置15个监测点,通过处理得出2种支护方案下二水平东翼轨道底板变形破坏曲线图(图3)。 图3 底板变形曲线 从图3所反映的底板变形情况可以看出,方案一中,底板垂直方向最大位移为194mm,出现在中心线位置,两帮侧垂直方向位移最小为101mm,底板整体成“单峰鼓起”变形,变形曲线的最大斜率为117.9mm/m,发生在巷道靠近两帮侧,曲线平均斜率为48.9mm/m;方案二中,底板垂直方向位移最大值为175mm,发生在距离中心线0.7m附近,两帮侧垂直方向位移最小为116mm,底板整体成“双峰鼓起”变形,变形曲线的最大斜率为109.5mm/m,发生在巷道靠近两帮侧,曲线平均斜率为41.6mm/m。对比方案一与方案二中的底板变形曲线,可以发现方案二中底板无论在底鼓量还是底板变形曲线斜率上都要小于方案一,因此选取方案二作为二水平东翼轨道巷的支护方案。 为了掌握二水平东翼轨道巷支护方案的底鼓控制效果,对该巷道底板进行了变形测定。观测时间从2012年10月31日至2013年2月20日。巷道底板变形曲线如图4所示,巷道底板变形速率曲线见图5。 图4 二水平东翼轨道底板变形曲线 图5 二水平东翼轨道底板变形速率曲线 巷道在返修后的20d以内,底鼓速度较大,平均速率为1.6mm/d,期间取得变形速率的最大值3mm/d,在这个阶段巷道底鼓变形量增加较快;20~41d,底鼓速度变慢,平均速率为0.9mm/d,巷道底鼓变形量缓慢增加;41d以后,围岩处于稳定状态,但由于深部煤岩体的蠕变特性使得巷道仍有较小的变形量。巷道的最大底鼓变形量为70mm,相较于修复前的平均水平,底鼓变形量下降了87.3%,说明修复方案对巷道底鼓起到了很好的控制作用。 (1)通过分析城郊煤矿二水平东翼轨道巷的围岩变形及赋存特征,提出高地应力、高膨胀性矿物含量和支护形式的不合理是导致巷道底鼓强烈的原因。 (2)在巷道加装反底拱梁进行底鼓治理,底板呈现“单峰鼓起”变形,以开挖卸压槽进行底鼓治理,底板呈现“双峰鼓起”变形,“双峰鼓起”变形曲线相较于“单峰鼓起”,其最大斜率和平均斜率较小,更能满足巷道的使用要求 (3)以加强关键部位支护作为巷道支护方案的基础,并针对高膨胀性矿物含量的特征,制定应对措施。矿压观测结果表明,该支护方案有效地控制了二水平东翼轨道巷的底鼓变形。 [1]陈炎光,陆士良.中国煤矿巷道围岩控制[M].徐州:中国矿业大学,1994. [2]付国彬,姜志方.深井巷道矿山压力控制[M].徐州:中国矿业大学,1986. [3]李庶林.应力控制技术及其应用综述[J].岩土力学,1997,18(1):90-96. [4]陈寿峰,刘殿书,王树仁.爆破卸压法维护巷道静光弹实验研究[J].辽宁工程技术大学学报,2006,25(6). [5]马世志,张茂林,靖洪文,等.巷道围岩稳定性分类方法评述[J].建井技术, 2004,25(5):24-27. [6]姜耀东.巷道底鼓机理及其控制方法的研究[D].徐州: 中国矿业大学矿业工程学院,1993. [7]刘 刚,靖洪文.深井软岩巷道变形和加固对策[J].矿冶工程, 2005,25(3):5-7. [8]杨生彬,何满潮,刘文涛,等.底角锚杆在深部软岩巷道底鼓控制中的机制及应用研究[J].岩石力学与工程学报,2008,27(S1):2913-2919. [9]孙晓明.煤矿软岩巷道耦合支护理论研究及其设计系统开发[D].北京:中国矿业大学(北京),2002. [10]刘 高,聂德新,韩文峰.高应力软岩巷道围岩变形破坏研究[J].岩石力学与工程学报,2000(6):726-730. [11]李琰庆,陈同虎,宋友良,等.深部高应力软岩巷道支护技术优化及工程实践[J].煤矿支护,2009(1):23-27. [12]王 辉,高群山.“三锚”联合支护技术在高构造应力区巷道支护中的应用[J].煤炭工程,2006,38(1):26-27. [责任编辑:林健] 2014-04-01 10.13532/j.cnki.cn11-3677/td.2014.06.014 杨 森(1991-),男,陕西咸阳人,在读硕士研究生,从事巷道围岩控制方向的研究。 杨 森,郑建彬,宋浬永,等.城郊煤矿高应力巷道底鼓成因及控制技术研究[J].煤矿开采,2014,19(6):50-53. TD327.3 B 1006-6225(2014)06-0050-04

3 底鼓控制技术

4 工业性试验

5 结论