弱含水条件下软岩巷道顶板破坏机理与控制技术

2014-09-15田维荣赵克俭曹新奇张进忠高继龙

田维荣,赵克俭,曹新奇,张进忠,高继龙

(1.甘肃靖煤集团 基建工程管理处,甘肃 白银 730900;2.宁夏王洼煤业有限公司,宁夏 固原 75600;3.中国矿业大学 矿业工程学院,江苏 徐州 221116;4.深部煤炭资源开采教育部重点实验室,江苏 徐州 221116;5.煤炭资源与安全开采国家重点实验室,江苏 徐州 221116)

弱含水条件下软岩巷道顶板破坏机理与控制技术

田维荣1,赵克俭2,曹新奇3,4,5,张进忠2,高继龙2

(1.甘肃靖煤集团 基建工程管理处,甘肃 白银 730900;2.宁夏王洼煤业有限公司,宁夏 固原 75600;3.中国矿业大学 矿业工程学院,江苏 徐州 221116;4.深部煤炭资源开采教育部重点实验室,江苏 徐州 221116;5.煤炭资源与安全开采国家重点实验室,江苏 徐州 221116)

针对王洼二矿软岩回采巷道掘进初期顶板变形严重,在顶板弱含水的长期作用下,掘后顶板持续性整体下沉,导致支护困难的实际情况,对顶板围岩进行了成分、微结构分析和现场观测。在此基础上,分析了弱含水条件下软岩巷道顶板变形破坏的机理:即巷道微结构宏观发育和围岩物理力学强度低是巷道掘进初期顶板变形的主要原因,水的存在和长期作用将会导致巷道顶板后期变形更为严重。提出了高强度高预应力围岩控制方案并应用于实践。现场实测表明,巷道顶板最大下沉量为45 mm,并进入长期稳定状态,巷道支护状况良好。

顶板弱含水;软岩;破坏机理;高强度高预应力;围岩控制

RoofFailureMechanismandControlTechnologyofSoft-rockRoadwayunderPoorAquifer

煤矿软岩巷道因“围岩软,强度低,强膨胀性”等显著问题,困扰着我国的煤炭生产,对巷道的支护提出了严峻的挑战[1]。同时,若巷道顶板含水或弱含水,由于水对巷道围岩的侵蚀弱化作用,将加剧软岩巷道的变形破坏,使巷道变得极难维护,严重危害煤矿的安全生产。因此,有必要对这类条件下的巷道顶板支护问题进行深入研究。

王洼二矿115031运输平巷设计长度1600 m,从掘进至工作面回采结束约需3a,维护时间长。针对巷道掘进初期顶板变形严重,掘后在水的作用下顶板持续性整体下沉,极易发生冒顶的实际情况,对顶板围岩进行了成分、微结构分析和现场观测。在此基础上,分析了巷道顶板破坏机理,提出了高强度高预应力围岩控制方案并应用于实践。

1 工程概况

1.1 地质条件

王洼二矿位于宁夏南部的王洼矿区,设计生产能力为1.5 Mt/a,目前正在准备的115031工作面位于王洼二矿井田边界煤柱线以北处,地表属于剥蚀丘陵区。115031运输平巷为全煤巷道,沿5煤掘进,即留0.8~1m顶煤,采用锚网索支护。5煤平均厚度为8m,平均倾角为17°,煤层顶板由下向上依次为:砂质泥岩4~5m(比较稳定),易风化,遇水易膨胀;细砂岩0.5m(岩性坚硬,含水,不稳定,存在缺失或加厚现象);泥岩5~6 m(基本上稳定)。其抗压强度一般为16~25MPa,抗拉强度为0.9~2.6MPa,黏聚力系数为30~34kg/cm2,内摩擦角为34~38°。全井田含水层属弱富水性,补给条件差,隔水稳定性好,水文地质条件简单,即井田水文地质勘探类型为二类一型。

1.2 原支护方案及效果

巷道初期采用矩形断面掘进,掘进期间即发现矩形断面巷道支护效果无法得到保证,顶板持续变形,金属网网兜现象严重,掘进期间沿巷道中心线偏高帮400 mm处补打单体支柱,支柱间距为0.8 m。打上密集单体支柱后顶板变形得到控制,但由于顶板弱含水,在水的长期作用下,泥岩泥化加剧,顶板发生潮解、由滴水进而发展到淋水现象,掘后约30d,顶板沿高帮边缘整体性下沉,为保证巷道顶板支护的安全,沿高帮边缘增打单体支柱,支柱间距为0.8m,但效果仍不理想。

矩形断面掘进约100m后调整为半圆拱形断面,掘进宽度为4900mm,掘进高度为4100mm,墙高1600mm。采用φ20mm×2000mm普通螺纹钢锚杆,锚杆间排距为800mm×800mm,锚杆托板采用120mm×120mm×10mm的A3钢板制作。钢带由两根φ16mm圆钢焊接而成,间距为100mm,与锚杆同排布置。锚索采用φ17.8mm×8000mm钢绞线,锚索托梁为400mm长的11号矿用工字钢。锚索间排距为1500mm×2400mm。

巷道采用拱形断面掘进后,顶板变形情况有所改善,拱形巷道顶板受力比较均匀,巷道初掘期间成型较好,但现场观测发现,巷道掘出5~7d后,顶板下沉较为明显,并开始出现网兜,局部地段的金属网甚至开裂,破碎的煤岩块极易掉落下来,严重影响了巷道的行人、运输安全。同时,局部顶板的锚杆、锚索滴水,顶板下沉趋势加剧。现场采用沿巷道中心线偏左帮400mm处打单体支柱的方式进行补强支护,支柱间距0.8m,虽然在一定程度上延缓了顶板下沉,但后期顶板变形依然很大,维护困难,并且极大地增加了巷道的支护成本。

2 顶板破坏机理

2.1 顶板围岩成分分析

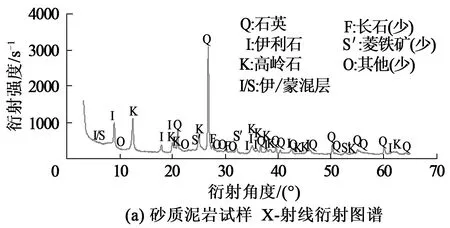

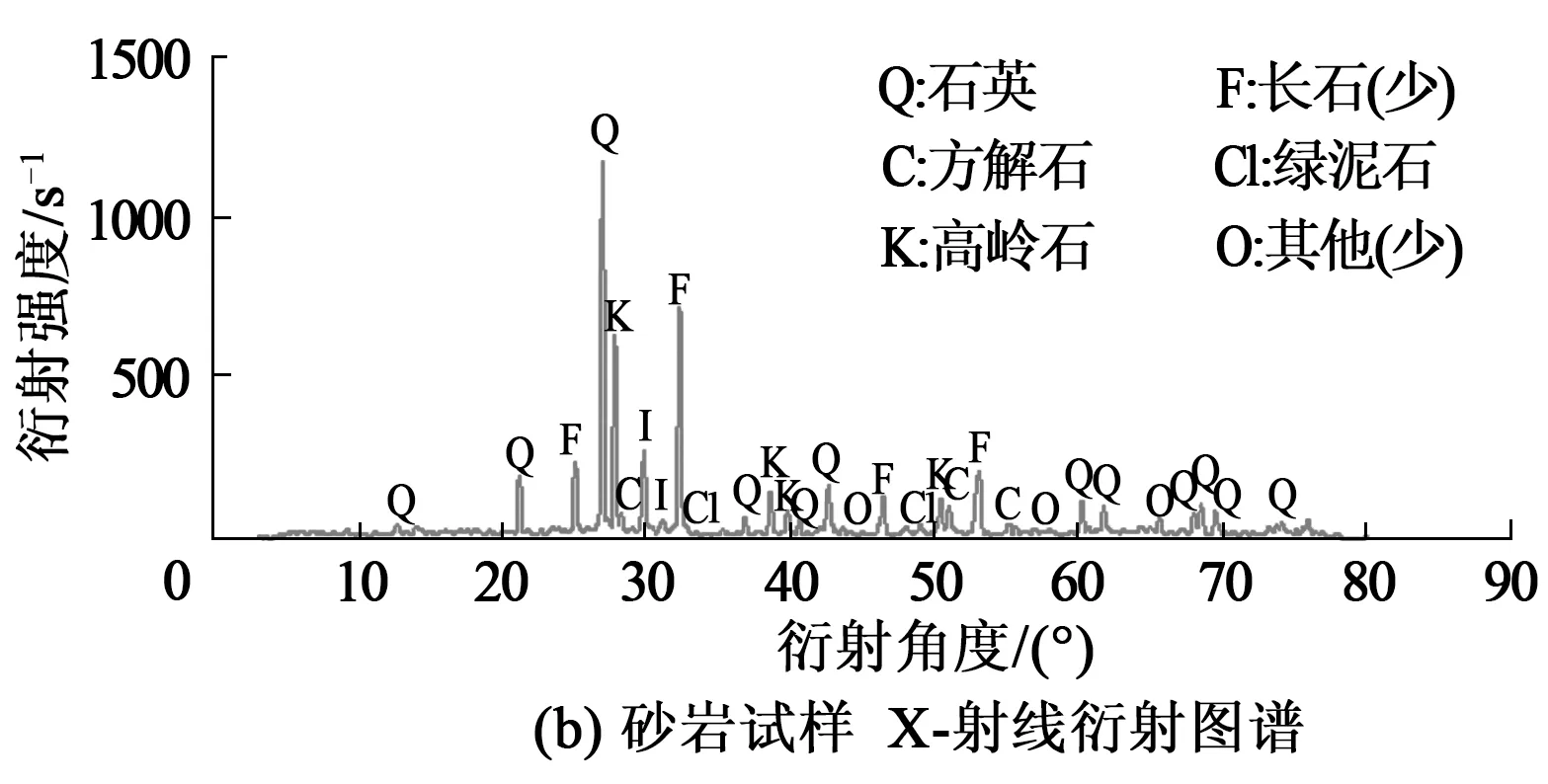

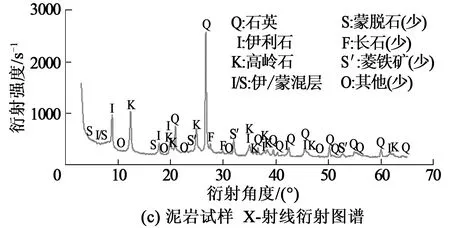

采用X-射线荧光光谱仪对115031运输平巷顶板岩性进行测试,分析出砂质泥岩、砂岩、泥岩含有的元素及其含量,如图1所示。

图1 顶板岩层各试样X-射线衍射图谱

通过定性分析和全定量分析可知,砂质泥岩中伊/蒙混层含量占11%;砂岩主要含有石英、高岭石、方解石、长石、绿泥石等矿物;泥岩中蒙脱石和伊/蒙混层总含量占17%。

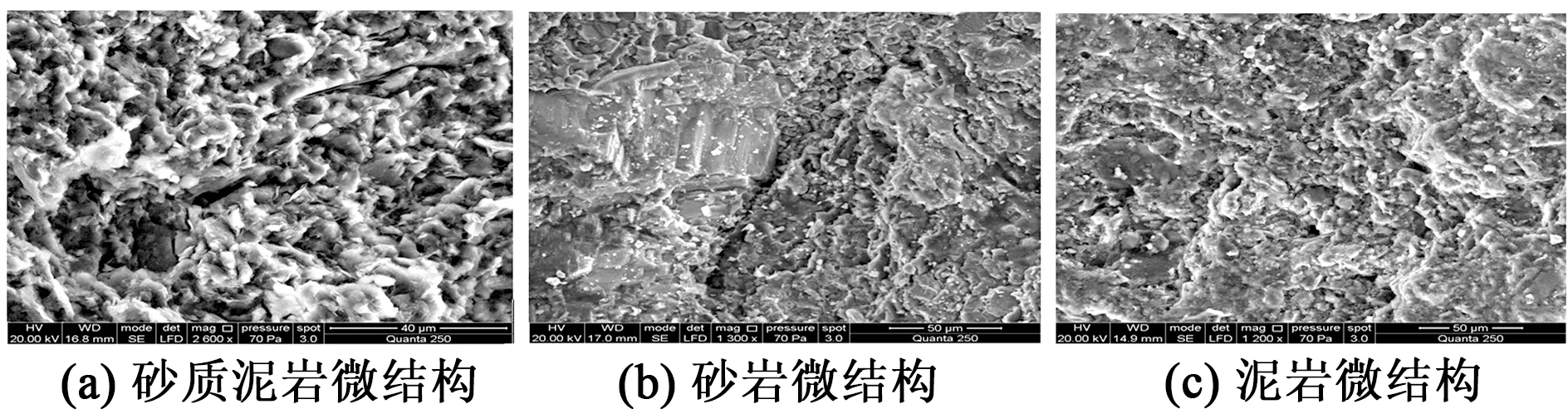

2.2顶板岩层微结构特征分析

通过在Quanta200环境扫描电子显微镜下测试,得出了顶板砂质泥岩、砂岩、泥岩3种试样的微结构特征,如图2所示。

图2 顶板岩层各试件微结构特征

由图2可知,砂质泥岩颗粒孔洞、孔隙均较为发育,连通性较好,蒙脱石的形貌特征呈无规则状,结晶很细,大团块由无一定轮廓的鳞片状单元堆积而成;砂岩颗粒间裂隙较少、连通性差,颗粒间形成较好的胶结,颗粒间胶结物以石英为主;泥岩裂隙较为发育,连通性较好,单晶颗粒之间胶结程度低,含有明显杂质层[2]。

2.3 顶板破坏机理分析

(1)顶板岩层成分分析表明:115031运输平巷顶板上方较稳定岩层(砂质泥岩和泥岩)均含有大量的黏土矿物、强膨胀性矿物。这些矿物的大量存在,在很大程度上影响了巷道围岩的物理力学性质,降低了巷道围岩的强度[3]。同时,这些矿物易与水反应,产生较大膨胀应力和大变形。随着在水中浸泡的时间增加,砂质泥岩、泥岩会发生崩解、破坏,导致了巷道顶板围岩破坏区进一步发育,松动圈范围不断扩大,锚固体承载能力大幅度下降[4]。

(2)顶板岩层微结构特征分析表明:砂质泥岩、泥岩中颗粒孔洞、孔隙均较为发育,连通性较好,在地应力、巷道开挖扰动应力等作用下易于产生微细孔洞,微细孔洞逐步变大、贯通、发展成宏观裂隙,巷道围岩变得更加破碎,难以控制。

(3)通过对巷道顶板现场监测发现:顶板浅部2 m与3 m间产生分离,最大差值达70 mm,说明锚杆长度偏小;钢筋梯子梁采用焊接加工,整体力学性能差,焊接处容易裂开,同时由于托梁宽度窄,护表面积小,作用差,而且钢筋与围岩表面为线接触,不利于扩大锚杆作用范围;由于顶板弱含水,在水的长期作用下,巷道支护强度逐步降低,顶板整体性下沉明显[5]。

由以上分析可知,115031运输平巷顶板岩层微结构比较发育,在应力等的作用下,微孔隙易发育为宏观裂隙并扩展张开,一方面使围岩更破碎,造成掘进初期顶板维护困难;另一方面,这些裂隙导通了含水岩层,使水的作用范围加大,作用时间加长,进一步弱化了顶板围岩强度。同时,由于顶板岩层含有大量的黏土矿物、强膨胀性矿物,在水的作用下,巷道顶板围岩破坏区进一步发育。诸多不利因素的相互叠加,大幅度削减了巷道原有的支护强度,破坏了顶板结构的完整性,导致巷道顶板后期变形更为严重,甚至发生冒顶,后期即使增打密集单体支柱仍不会取得理想的效果。

3 弱含水条件下软岩巷道顶板控制技术

3.1 控制技术的基本原理

针对此类条件的巷道,应采用高强度、相配套的支护材料,对顶板进行高强度高预应力支护,改善顶板的应力状态,强化顶板弱面,消除拉伸破坏,控制围岩弱化区的发展,使锚固区载荷趋于均匀并实现连续传递,从而形成预应力承载结构[6-10]。在及时、有力地控制巷道初期变形的同时,高强度预应力支护能继续保持巷道后期的稳定,使巷道处于长期较稳定的状态,满足煤矿正常生产的需要。

3.2 巷道围岩控制方案

根据上述分析,提出巷道围岩控制方案[11-12]:巷道拱部采用φ22mm×2600mm左旋无纵筋螺纹钢等强锚杆(锚杆材质为HRB500),锚杆间排距800mm×800mm,预紧力不小于60kN,托板采用150mm×150mm×12mm厚蝶形托板;帮部采用φ20mm×2200mm普通螺纹钢锚杆,锚杆间排距800mm×800mm,菱形布置,预紧力不小于50kN,托板采用120mm×120mm×10mm的A3钢板制作;钢带选用BHW-280-4.0型W钢带,长6700mm;锚索规格为φ22mm×8000mm(1×19)钢绞线,采用3-2-3布置,同排的3根锚索间距为1600mm,同排的2根锚索间距为3200mm,锚索排距为1600mm,预紧力不小于120kN。锚索托板采用400mm×400mm×16mm的鼓形托盘。

3.3 支护效果实测

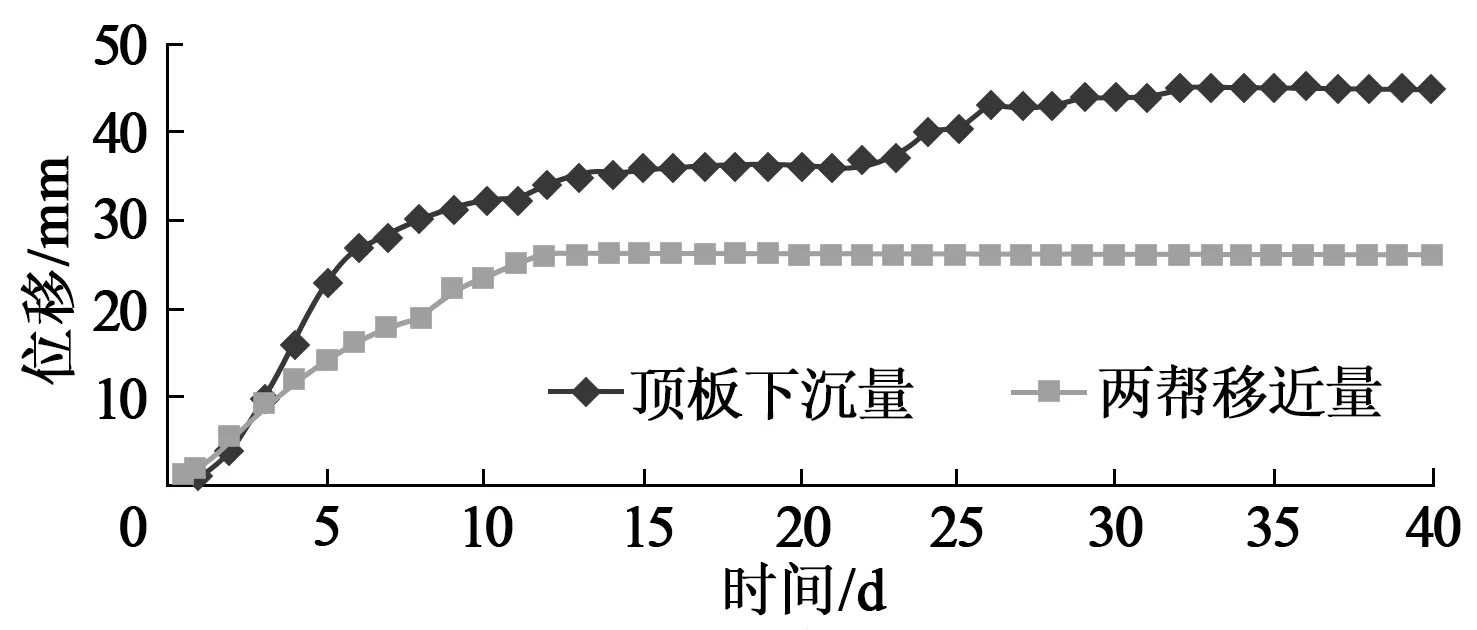

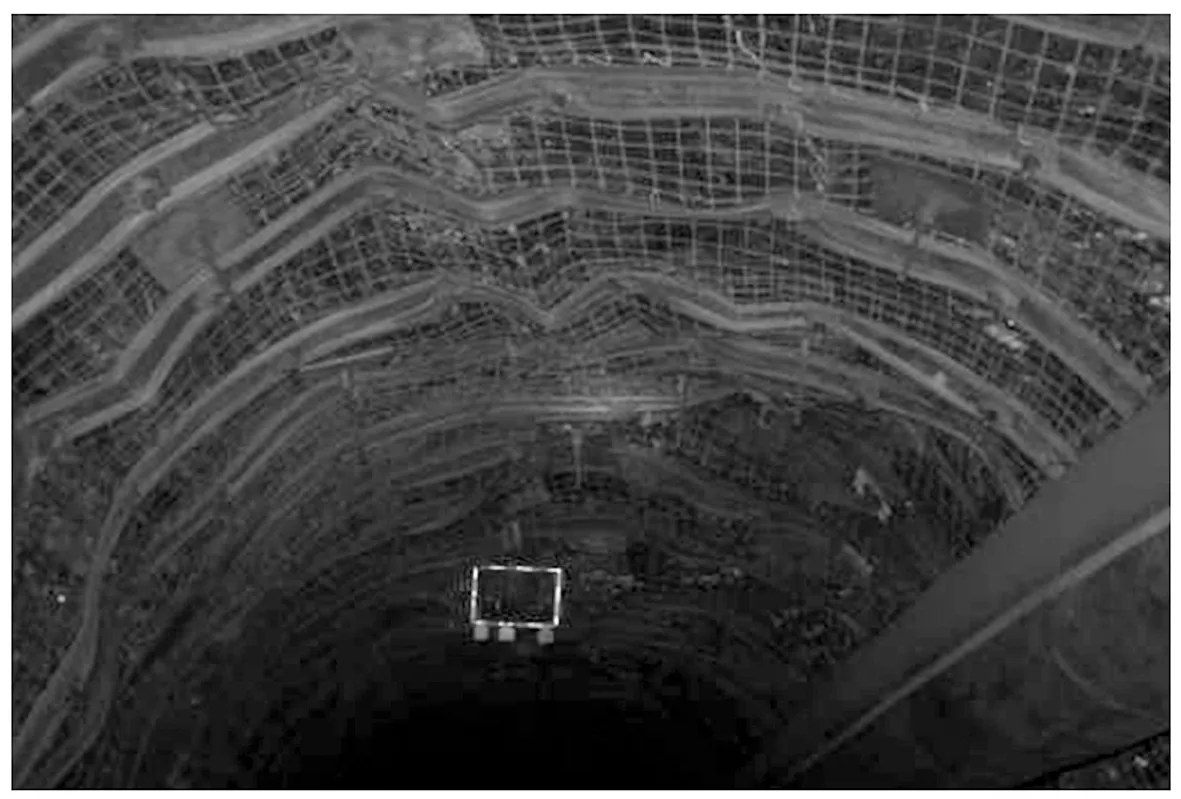

该控制方案在115031运输平巷实施后,巷道顶板在13d后稳定,下沉量为36mm,在23d后顶板又发生下沉,最大下沉量达到45mm,但很快就进入了长期稳定状态;两帮在12d后就基本稳定,移近量最大值为26mm。巷道支护效果较好,顶板围岩变形得到了有效控制。巷道表面位移实测如图3所示,支护效果实拍如图4所示。

图3 巷道表面位移实测

图4 支护效果井下实拍

4 结论

(1)通过对115031运输平巷顶板岩层成分分析、微结构特征分析以及现场观测,得出了弱含水条件下软岩巷道顶板变形破坏的机理:即巷道微结构宏观发育和围岩物理力学强度低是巷道掘进初期顶板变形的主要原因,顶板岩层(砂质泥岩和泥岩)富含膨胀性矿物和水的长期侵蚀作用进一步弱化了巷道的整体稳定性。

(2)工程实践表明,高强度高预应力支护方案对于弱含水条件下的软岩巷道具有非常明显的支护效果,一方面通过优化支护方案、加强支护直接提高顶板岩层的整体强度和稳定性,另一方面有效限制了支护围岩体裂隙发育,将水的弱化作用降至最低,使巷道处于长期较稳定的状态。

[1]李 刚,梁 冰.水影响下软岩巷道变形规律及其控制[J].辽宁工程技术大学学报(自然科学版),2009,28(S):219-221.

[2]陈登红,华心祝,李英明.复杂条件下回采巷道围岩控制综合技术[J].煤炭科学技术,2010,28(12):14-21.

[3]张 杰.软弱巷道围岩变形破坏综合分析[J].岩石力学与工程学报,2011,30(S2):3428-3433.

[4]姚强岭,李学华,瞿群迪.富水煤层巷道顶板失稳机理与围岩控制技术[J].煤炭学报,2011,36(1):12-17.

[5]汤连生,周萃英.渗透与水化学作用之受力岩体的破坏机理[J].中山大学学报(自然科学版),1996,35(6):95-100.

[6]卫修君,丁开舟.平顶山八矿己组煤层顶板围岩控制技术研究[J].煤炭科学技术,2002,30(4):57-59.

[7]康红普,王金华.煤巷锚杆支护理论与成套技术[M].北京:煤炭工业出版社,2007.

[8]于 斌.高强度锚杆支护技术及在大断面煤巷中的应用[J].煤炭科学技术,2011,39(8):5-8.

[9]王广辉.围岩破碎地质条件回采巷道锚杆支护实践[J].煤炭科学技术,2008,36(12):4-5.

[10]马立强,张东升,王红胜,等.厚煤层巷内预置充填带无煤柱开采技术[J].岩石力学与工程学报,2010,29(4):674-680.

[11]余易豪,孟 波,李铭铭.大直径高预应力强力锚索在巷道加固中的应用[J].煤炭科学技术,2012,40(1):19-22.

[12]侯朝炯,郭励生,勾攀峰,等.煤巷锚杆支护[M].徐州:中国矿业大学出版社,1999.

[责任编辑:姜鹏飞]

2014-03-06

10.13532/j.cnki.cn11-3677/td.2014.05.016

田维荣(1969-),男,甘肃定西人,高级工程师,从事煤矿建井技术研究及相关管理工作,现任甘肃靖煤集团基建工程管理处处长。

田维荣,赵克俭,曹新奇,等.弱含水条件下软岩巷道顶板破坏机理与控制技术[J].煤矿开采,2014,19(5):55-57,76.

TD353

B

1006-6225(2014)05-0055-03