可循环油基泡沫钻井液体系室内评价及应用

2014-09-15王广财张荣志

王广财,张荣志

(中石油吐哈油田分公司工程技术研究院,新疆 鄯善 838202)

曾翔宇

(中石油吐哈油田分公司开发部,新疆 鄯善 838202)

杨官杰

(中石油西部钻探国际钻井公司,新疆 乌鲁木齐 830000)

熊萱

(中国石油大学石油工程学院,北京 102200)

吐哈油田致密油气藏强水敏、低压、低渗储层较为普遍,储层微裂缝发育,压力系数小于0.90,用常规钻井液体系无法实现近平衡压力钻井,且会对储层造成严重污染[1]。为此,针对吐哈油田致密油气藏地层特点,笔者研发了一种可循环油基泡沫钻井液体系,并通过室内试验对油基泡沫钻井液的性能进行了评价。

1 可循环油基泡沫钻井液体系

油基泡沫钻井液技术以油相抑制页岩水化膨胀、地层造浆,防止储层发生水敏而伤害储层,以泡沫降低钻井液密度,封堵防漏,以微泡沫为连续相实现泵送。该技术已成为钻探高温深井、大斜度定向井、水平井、各种复杂井段和储层保护的重要手段[2]。油基泡沫钻井液需解决2大难题,一是油具有较低的表面张力,本身对水基泡沫具有消泡作用,需要解决在非极性溶剂中发泡的难题;二是油为连续相,水基稳泡材料在油中不具有稳泡作用,需要解决在非极性溶剂中稳泡的难题[3]。

1.1 油基泡沫钻井液发泡剂优选

选用斯盘80、长链烷基苯磺酸钠、聚异丁烯和高抗油发泡剂DRfoam-2等4种发泡剂,分别在原油体积比占70% 的钻井液中测试发泡效果,基液总体积为400ml,所用原油密度为0.83g/cm3,钻井液为聚合物钻井液,密度1.06g/cm3,搅拌速度为12000r/min。试验表明,DRfoam-2发泡剂在不同加量条件下发泡体积最大,泡沫总体积达到890ml,优于其他3种发泡剂,初步优选确定DRfoam-2作为发泡剂 (见图1)。

图1 发泡剂发泡体积对比

1.2 油基泡沫转化剂优选

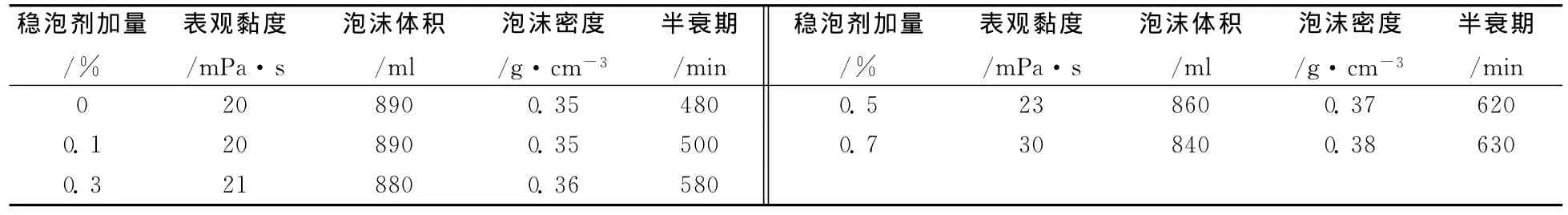

以30%清水+70%原油+2%膨润土作为基浆,研究了不同油基转化剂加量对泡沫钻井液性能影响,试验结果见表1。结果表明,随油基转化剂加量增加,钻井液体积和密度变化不大,钻井液半衰期在不断增大,钻井液的稳定性也不断增强。油基转化剂的合理加量为0.3%~0.5%。

表1 油基转化剂对钻井液性能影响

2 可循环油基泡沫钻井液性能室内研究

2.1 油基泡沫钻井液发泡效果评价

室内试验采用米气7H井现场的钻井液进行,选用新型发泡剂Drfoam-2,采用高速搅拌器发泡配制油基泡沫,其发泡原理是通过搅拌器叶轮在油水混合物中高速旋转,空气进入基液而形成泡沫流体[3]。采用该方法评价了发泡剂Drfoam-2在油基钻井液中的发泡能力。

发泡剂加量与发泡体积、钻井液密度关系图分别如图2和图3所示,由图2和图3可以看出,发泡剂加量为0.1%~0.7%时,发泡体积随加量增加呈线性增加,发泡体积达2倍以上,密度随发泡剂的加量增加而降低,可降至0.40g/cm3。以上数据证明,发泡剂可有效解决在非极性溶剂中发泡的问题。

图2 发泡剂加量与发泡体积关系图

图3 发泡剂加量与钻井液密度关系图

图4 半衰期随稳泡剂加量变化曲线

2.2 油基泡沫钻井液的稳泡效果评价

增加油基泡沫液相黏度和表面黏度,使表面膜强度增高,可大大提高油基泡沫稳定性。试验采用油溶性聚合物作为稳泡剂,在Drfoam-2加量为0.7%的油基钻井液中,加入不同量的聚合物增黏剂,在12000r/min下搅拌10min,观察其半衰期。图4为油溶性聚合物增黏剂在油基钻井液中的稳泡能力。由图4数据可以看出,聚合物增黏剂在油基钻井液中的加量为0.3%以上时,半衰期可达10h以上,基本能满足钻井需求,可满足在非极性溶剂中的稳泡问题。

2.3 油基泡沫钻井液流变性能评价

在米气7H井现场取油基泡沫钻井液样,进行流变性能测试,表2为不同温度下热滚16h,并冷却至室温后测量油基泡沫钻井液的流变性能。由表2数据可以看出,油基泡沫钻井液在室温和高温热滚后都具有较高动切力 (YP)、较低塑性黏度 (PV)和较高动塑比,表明油基泡沫钻井液的塑性黏度越低,越有利于提高钻速;动切力越高,剪切稀释性增强;动塑比越高,油基泡沫钻井液携带能力提高。因此,油基泡沫钻井液体系具有较好的流变性能、携砂能力和悬浮能力,能够满足现场钻井作业要求。

表2 米气7H井现场取样钻井液流变性能表

表3 米气7H井现场取样钻井液抗污染能力评价试验

2.4 油基泡沫钻井液抗污染能力评价

在米气7H井现场取油基泡沫钻井液样,进行抗污染能力评价。表3为加入不同加量的3.0%NaCl溶液后的油基泡沫钻井液的流变性能。由表3数据可以看出,3.0%NaCl溶液对油基泡沫钻井液发泡体积和半衰期影响不大。可见,油基泡沫钻井液具有较强的抗盐水污染能力。

2.5 油基泡沫钻井液储层保护性能评价

通过室内相关储层岩心污染试验表明,油基泡沫钻井液体系对强水敏性泥页岩渗透率恢复值可达到85%以上 (见图5),对储层的损害较小,油基泡沫钻井液具有良好的抗污染能力。因此油基泡沫钻井液体系尤其适合强水化敏性泥页岩地层的钻井作业。

图5 吐哈油田现用钻井液渗透率恢复值对比

3 现场应用

3.1 地质和工程概况

1)米气7H井 米气7H井位于吐哈盆地台北凹陷南部斜坡区致密油气藏米登区块西山窑构造,完钻井深3725m,目的层位西山窑组 (3187~3725m井段),储层以低孔、低渗为特点,压力系数0.7。黏土主要成分为高岭石,其次为绿泥石,伊利石和伊蒙混层含量较低。储层的敏感性分析表明,西山窑储层为强水敏、弱-中速敏、弱盐敏、弱-中碱敏、弱酸敏储层。岩性为灰白色细砂岩与灰色泥岩、灰色泥质粉砂岩。

米气7H井为水平井,井身结构为三开,三开使用∅152.4mm钻头,完钻井深为3725m,造斜点为2860m,井深3558m转化为油基泡沫钻井液,转化前钻井液性能如表4,逐步加入发泡剂,循环1~2周后钻井液密度由1.16g/cm3降至0.92g/cm3,黏度由76s升至82s,钻井液从里到外产生了一层微小的泡沫,泵压从18MPa降到15MPa,钻进期间钻井液密度始终维持在0.92~0.95g/cm3,中途完钻井深为3189m,三开钻井周期19.08d,定向段、水平段长分别为365m和500m,电测、下套管和固井顺利,没有出现任何井下复杂情况。

2)勒11-1井 勒11-1井位于吐哈盆地鄯勒第三系构造,完钻井深740m,目的层位鄯善群(656~740m井段),储层为中-高孔、特低渗储层,压力系数0.60~0.70。岩石成分中砾石含量较多,砾石成分为火山岩碎屑,砾径一般1~4mm,最大达6mm;砂岩为中-细砂岩,成分也以火山岩岩屑为主,其次为长石、石英,分选差,呈次棱角状-次圆状,泥质胶结。该区储层可能具有较强的水敏特征。

勒11-1井为直井,井身结构为二开,二开使用∅215.9mm钻头,完钻井深740m,钻至井深656.7m一开完钻,下套管固井。二开前,排放一开井浆,重新配置油基钻井液,转化前钻井液性能如表4,逐步加入油基发泡剂,循环一周后钻井液密度由1.10g/cm3降至0.78g/cm3,黏度由60s升至73s,泵压从8MPa降到6.5MPa。该井钻至井深740m完钻,电测、下套管和固井顺利,没有出现任何井下复杂情况。钻进期间微泡沫钻井液密度始终维持在0.78~0.85g/cm3。

3.2 油基泡沫钻井液维护处理

1)在二开完钻后,充分循环钻井液,利用离心机等四级固控清除钻井液中的有害固相,在此基础上,排掉部分井浆,混入原油,加入ABSN、CaO地面充分循环,转化成油基钻井液。

2)油基钻井液中加入封堵剂、油基降滤失剂、油溶性聚合物增黏剂,充分循环,将油基钻井液性能调整至如表4所示。

表4 油基钻井液性能表

3)在钻井液中均匀缓慢加入发泡剂Drfoam-2,利用加重泵、剪切泵和搅拌器循环搅拌起泡。

4)钻进过程中根据井口返出微泡沫钻井液的密度、黏度、切力及微泡沫大小,及时对微泡沫钻井液进行维护处理,为了便于现场调整密度以维持地层压力,可以通过加入发泡剂、增黏剂来降低钻井液密度,通过降黏和加入消泡剂来提高钻井液密度。

3.3 应用效果评价

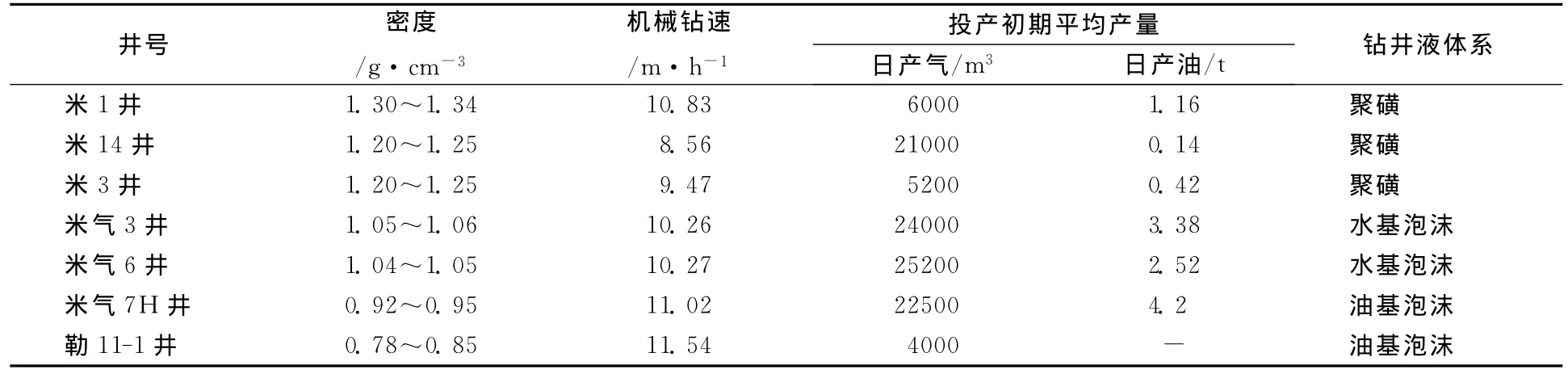

1)可循环油基泡沫钻井液密度低,且范围可调。米气7H井和勒11-1井钻井液密度与邻井相比下降幅度大 (见表5),在钻进油层期间,钻井液密度始终控制在设计范围之内,从而实现了近平衡压力钻进。

表5 试验井与邻井综合指标数据对比

2)提高了机械钻速,缩短了钻井周期,提高了钻井综合效益。2口井的机械钻速与邻井的平均水平相比,提高14.54% (见表5),提高了钻井综合效益。

3)钻井液性能。米气7H井在3558~3725m井段应用油基泡沫钻井液体系,应用井段性能良好,密度控制在0.92~0.95g/cm3,漏斗黏度为80~82s,动塑比基本保持在0.72以上,既有良好的抑制和封堵防塌能力,也具有较好的携带能力,全井起下钻畅通无阻,三开水平段顺利完钻。

勒11-1井在656.7~740m井段应用油基泡沫钻井液体系,应用井段性能良好,密度控制在0.78~0.85g/cm3,漏斗黏度为73~78s,既有良好的抑制和封堵防塌能力,也具有较好的携带能力,施工井段起下钻、通井畅通无阻。

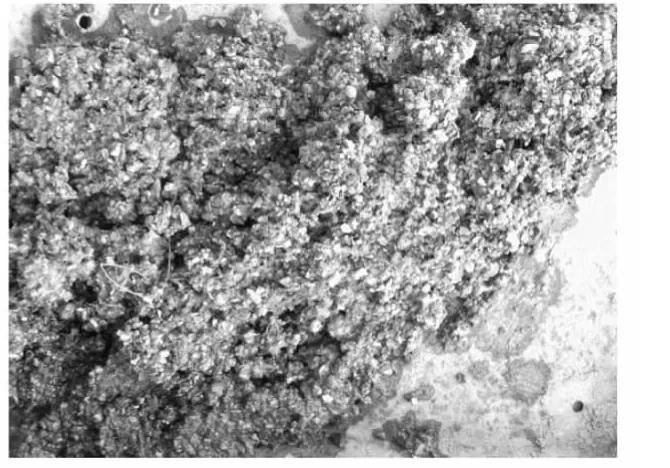

4)油气层保护效果。通过对米气7H井和勒11-1井油基泡沫钻井液应用井段的钻屑观察发现 (见图6和图7),钻屑完全没有分散,充分证明油基泡沫钻井液具有强抑制能力、携带能力和悬浮能力,有利于稳定井壁和确保井下钻井安全,更有利于储层钻进中防止强水敏性储层的伤害,达到保护储层的目的。

图6 米气7H井3719m钻屑

图7 勒11-1井705m钻屑

油基泡沫钻井液因具有低密度、低固相和高动塑比的特点,从而提高了机械钻速,降低了复杂时效,减少了油层浸泡时间,加上微泡沫胶团对小裂缝有封堵作用,能减少钻井中钻井液对储层的伤害[4,5]。因此,油基泡沫钻井液体系对地层伤害性较小,储层保护效果较好。米气7H井与邻井投产初期平均产量对比同比提高17.69%。

4 结论

1)油基泡沫钻井液密度可降至0.40g/cm3,发泡体积达2倍以上,能形成良好的稳定的泡沫性能。

2)油基泡沫钻井液能实现近 (欠)平衡压力钻进、防止井漏发生,提高机械钻速,降低复杂时效。

3)油基泡沫钻井液体系在米气7H井三开井段 (3558~3725m)和勒11-1井二开井段 (656.7~740m)进行矿场试验,应用井段无复杂事故,钻井液性能稳定,具有良好的流变性能和携带性能。

4)油基泡沫钻井液因具有低密度、低固相和高动塑比的特点,对地层伤害性较小,储层保护效果较好,适用于强水敏地层、超低压地层和油层的钻进。

[1]王中华 .关于加快发展我国油基钻井液体系的几点看法 [J].中外能源,2012,17(2):36-41.

[2]何秀娟,李应成,高磊,等 .油基泡沫钻井流体稳定机理研究 [J].钻井液与完井液,2012,29(5):1-5.

[3]谈心,孙金声,徐显广,等 .油基泡沫钻井流体技术研究 [J].石油学报,2010,31(5):829-833.

[4]张文波,戎克生,向兴金,等 .油基钻井液研究及现场应用 [J].石油天然气学报 (江汉石油学院学报),2010,32(3):303-305.

[5]白小东,蒲晓林 .国外保护储层的油基钻井完井液新技术研究与应用 [J].精细石油化工进展,2005,6(12):12-14.