致密油水平井固井技术探讨

2014-09-15刘文宇

刘文宇

(中石油大庆油田有限责任公司钻探钻井一公司,黑龙江 大庆 163411)

为了满足分层、分段开采和穿层压裂等后期压裂增产改造的需要,这对固井施工质量提出了更高的要求。而致密油水平井水平段长 (一般在1000m以上),其井眼轨迹特殊,这给固井施工带来了困难。为此,笔者对致密油水平井固井技术进行了探讨,以便为提高固井施工质量提供帮助。

1 致密油水平井固井难点

1.1 下套管难度大

套管能否顺利通过弯曲段进入水平井段,是钻井井眼轨迹设计的关键依据之一。由于水平井的轨迹控制以及保证油层钻遇率等原因会使摩阻增大,导致下套管难度增加。

1.2 套管不易居中

套管在自重作用下易靠近井壁下侧,而套管偏心影响岩屑携带及注水泥驱替干净效果,因此套管居中是提高固井质量时必须考虑的问题。

1.3 替驱不干净

水平环空顶替过程中,前置液易发生指进效应[1],而且顶替排量越大指进效应越明显,从而造成水平段环空顶替不充分而影响水泥环的胶结,尤其在大位移水平段环空顶替过程中,指进效应会进一步显著,即随着顶替接触时间的延长,宽边与窄边推进的差距会增大,使得水泥浆和钻井液发生不必要的掺混,从而造成替压升高顶替困难的现象。此外,在大斜度 (井斜大于30°)段和水平井段环空下部,由于岩屑和重晶石的沉淀堆积或固相颗粒浓度的提高,导致黏度增加,最终造成难以驱替干净的问题。

1.4 对水泥浆性能要求高

在重力作用下,大位移水平段处的水泥浆沿水平井眼径线方向沉降,水泥颗粒沿水平井井眼轴线方向重新排布,若水泥浆沉降稳定性较差,会导致大位移水平段处的水泥环强度不均匀,影响水泥环整体的胶结质量和均匀性。此外,水泥浆在水平井中凝固时,容易在水平井眼上侧形成游离液通道,这会引起油气水窜问题,严重时还会影响后期压裂等增产作业。

1.5 井眼条件差

大庆油田特有的薄砂岩储层致使井眼轨迹控制难度加大,同时随着水平段的增长,部分呈上倾水平井。此外,浅层岩性疏松,造成井径扩大严重且不规则,使井眼椭圆度加大。

2 固井相关技术对策

2.1 套管安全下入技术

1)井眼净化 优选排量进行大排量洗井,循环2~3周后进行重稠浆举砂,适当调整钻井液性能,从而有效地携带岩屑和固相颗粒,充分清洗井筒,为套管顺利下入提供良好的井眼条件。

2)模拟通井 下套管前采用水平井专用螺扶 (见图1)组合模拟套管串进行通井 (钻具组合:∅215.9mm铣鞋+加重钻杆*1根+∅212m螺扶+ 加重钻杆*1根+∅212m螺扶+加重钻杆+钻杆),通井至井底后对裸眼井段进行倒划眼短起下钻作业,保证井壁光滑、平整、无键槽。

3)采用漂浮固井技术在套管串结构中加入漂浮接箍 (见图2),下套管时,将漂浮接箍连接在套管柱上,在套管内构成临时屏障,漂浮接箍以下的套管柱内充满空气,而漂浮接箍以上的套管柱内充满钻井液,这样增加了漂浮接箍以下部分套管柱的浮力,使下部套管串在下套管过程中处于漂浮状态,降低了套管下入的阻力。同时,由于漂浮接箍以上部分的套管柱内充满了钻井液,可以增加将套管柱推入井眼内的压力,从而实现套管顺利下入。

2.2 套管居中技术

1)扶正器选型及加放半刚性扶正器 (见图3)的应用既起到井壁清洁器的作用,同时也改善了环空流态,显著提高了泥饼和滞留泥浆的清除效果。在现场施工中,采用半刚性扶正器与弹性扶正器 (见图4)组合:井斜80°井段到井底处,每根套管加放1只半刚性扶正器;井斜30~80°井段,每根套管加放1只扶正器 (半刚性扶正器与弹性扶正器交替使用)。此外,井斜30°井段到设计返高处,每根套管加放1只弹性扶正器。

2)套管居中度校核 在现场作业时,应对单井封固井段套管居中情况进行校核。实际校核结果表明,水平井段套管居中度最小为80%,造斜井段套管居中度最小达到74%,直井段达83%以上,均高于文献 [2]的设计要求。

图1 水平井专用通井螺扶图

图2 漂浮接箍图

图3 半刚性扶正器图

图4 弹性扶正器图

2.3 变排量注替技术

在施工过程中,采用变排量注替技术以提高顶替效率,即在隔离液及水泥浆出套管底角时,在保证注灰密度的前提下提高注灰排量。此外,在替浆前期采用大排量进行顶替,这样可以减小U型管效应,从而改善顶替效果[3]。

2.4 采用低失水双凝韧性水泥浆体系

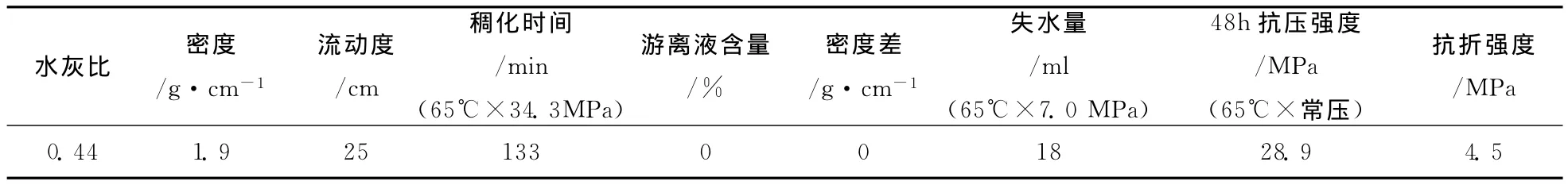

针对致密油水平井开发时对水泥浆性能要求高的情况,研发了一套低失水双凝韧性水泥浆体系,该体系具有低渗透、低失水和稳定性好的性能 (见表1)。

表1 低失水双凝韧性水泥浆体系综合检测性能表

2.5 采用固井前置液体系

针对致密油水平井水平段长的特点,研发了一套新型固井前置液体系。该体系中表面活性剂作为冲洗悬浮剂,重晶石作为加重剂,并加入流型调节剂以调节其流变性能,其主要特点如下:密度适中(1.0~1.80g/cm3);24h沉降稳定性好 (≤0.02g/cm3);与钻井液和水泥浆体系具有良好的相容性;流变性能可调,可根据井况将前置液设计成紊流或塞流顶替模式,这样能够使其保持较低的黏度而易于施工。

2.6 井眼轨迹控制技术

由于大庆油田特有的薄砂岩储层容易导致井眼轨迹控制难度加大,为了保证较高的油层钻遇率,在施工过程中应用LWD+MWD井眼轨迹控制技术[1],可以使井眼轨迹变得规则,从而为固井施工创造良好的井眼条件。

3 现场应用效果

以大庆油田龙26-平7井为例,其完钻井深3983m,完钻垂深1807.76m,水平段长1872m。该井固井施工流程如下:①采用双机双泵大功率水泥车施工,这样能够进行密度、流量和压力监测,从而满足施工要求;②固井施工前进行管线试压。注水泥管线试压20MPa,替浆管线试压25MPa,稳压1min;③注入柴油4m3,再注入冲洗液18m3(密度1.20g/cm3);④注入低密度水泥浆50m3(平均密度1.64g/cm3),注入 G水泥浆60.3m3(平均密度1.93g/cm3),注水泥排量1.6m3/min;⑤替入清水20.37m3、顶替液20.42m3(排量1.9~2.2m3/min),碰压15MPa,套管试压25MPa,稳压10min不降,敞压,返出纯水泥8m3。候凝48h后声幅检测表明,分段压裂时没有发生层间窜的现象。

目前,共完成致密油水平井固井16口,固井质量合格率100%,优质率达75%,取得了良好的效果 (见表2)。

表2 致密油水平井固井质量统计表

[1]万仁薄 .现代完井工程 [M].北京:石油工业出版社,2000.

[2]SY/T 5334—88,套管柱结构与强度设计标准 [S].

[3]屈建省,许树谦,郭小阳 .特殊固井技术 [M].北京:石油工业出版社,2006.