TBM地下组装洞室的结构设计与稳定性分析

2014-09-14,

,

(1.辽宁省水利厅, 沈阳 110003;2.辽宁润中供水有限责任公司, 沈阳 110006)

TBM地下组装洞室的结构设计与稳定性分析

李文富1,刘亮2

(1.辽宁省水利厅, 沈阳 110003;2.辽宁润中供水有限责任公司, 沈阳 110006)

辽宁省大伙房水库输水工程由于受地形、地貌限制,施工时有两台TBM必须进行洞内组装。本文介绍了TBM洞内地下组装洞室的结构设计情况,并通过有限元方法对最大断面的主机室进行了稳定性分析。

TBM; 地下组装; 洞室; 稳定分析; 有限元法

1 概 述

辽宁省大伙房水库输水工程主体为自流输水隧洞,全长85.32km,隧洞底坡度1/2380。隧洞开挖采用以TBM掘进机开挖为主、钻爆法开挖为辅的联合施工方法。TBM施工分为3个合同段,其中洞室最大埋深约600m,最小埋深约100m。与传统大型设备相比,TBM 体积庞大、重量惊人,总体长度至少 150多m,总重达上千吨,单个构件最重达80 多t,并且是机械、电子、计算机和自动化等技术高度集成的现代化施工设备,所以一般均先在工厂组装调试,然后分割成多个构件,再运到工地组装。而在工地组装时又分为洞内组装及洞外组装两种方式。洞外组装条件相对好一些,一是受场地因素影响小,二是可以利用各种机械辅助帮忙;而洞内组装相对难度较大,主要是受到场地空间的限制。由于水利工程自身的特点,大多数工程位于高山、丘陵地区,隧洞埋深大。长隧洞采用多台TBM同时进行施工时,受地形地貌、外界环境等多方面条件的限制,有些TBM在组装时不得不选择在洞内进行。

2 TBM组装方式分析

根据大伙房水库输水工程所处的地形、地貌条件,由于隧洞出口包含在TBM3施工段内,因此该施工段具备TBM洞外组装的条件。此外,另两台TBM施工段不具备TBM洞外组装的条件。必须进行TBM洞内组装,原因如下:

a.施工支洞坡度在10%左右,若先在洞外组装,组装完的掘进机主机重量将达到几百吨,将如此重的物体通过施工支洞运至主洞内是非常困难和危险的。

b.由于掘进机的刀盘直径为 8.0m,如果在洞外安装完成后通过支洞运至主洞内,则支洞的直径需达到9.0m 左右,与洞内安装方式所需支洞断面尺寸(6.6m×6.0m)相比,将大大增加工程量,从经济角度考虑也不是合适的。

c.如果掘进机在洞外全部组装完成,采用通过自身行走机构通过支洞进入主洞的方法,则需要很长时间,而且还要考虑它的转弯半径,因此影响工期、增加施工难度。另外,根据实际地形地貌条件,也很难找到合适的TBM运进支洞。

通过以上原因分析,大伙房输水工程TBM1、TBM2两个施工段的TBM组装必须在洞内完成,这样就需要合理设计TBM的地下组装扩大洞室,做到既安全稳定,又经济合理。

3 TBM地下组装洞室设计

根据TBM施工段水文地质条件、TBM的形式、组装方式和所采用设备的型号以及刀盘直径,充分考虑组装洞室的功能特性、施工方法、衬砌结构的工作条件等因素,确定横断面形状和尺寸。TBM组装洞室开挖长度根据所选设备的外型尺寸和组装的需要,考虑TBM掘进机主机大件的摆放以及部件转运所必须的卸车区域等而确定,确保TBM组装洞室满足TBM组装要求,施工方便、结构安全、设计合理。TBM 组装洞室由TBM服务区、TBM主机室、TBM步进洞和TBM出发洞组成,担负着 TBM 主机、后配套的安装、调试和 TBM 始发,以及布置主洞连续皮带机、各种施工材料及人员、TBM配件的有轨转运场等任务。

根据该工程具体情况,各TBM的组装洞室采用统一布置,组装洞室长度为310m,采用钻爆法施工。下面以TBM1组装洞室为例介绍TBM组装洞室结构的典型设计。

3.1 TBM服务区

TBM1服务区桩号22+535~22+610,长度为75m,主要作用是满足TBM皮带仓等后配套设施的布置,断面形式为圆拱直墙式断面。

服务区开挖断面尺寸为11.0m×11.21m,成洞断面尺寸为9.9m×9.402m,初期支护采用系统锚杆φ22,L=2.5m@1.0m~1.2m,拱部挂钢筋网φ8@200×200,C30喷射混凝土厚度为0.25m,二次模筑C30钢筋混凝土厚度为0.3m。

3.2 TBM主机室

TBM1主机室桩号22+610~22+690,介于TBM服务区和步进洞之间,长度为80m,主要作用是作为TBM1的主机安装间,断面形式为圆拱直墙式断面。

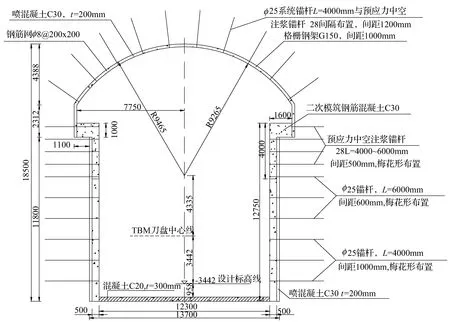

主机室开挖断面尺寸为13.7m×18.5m,顶拱最大开挖宽度为15.9m,成洞断面尺寸为12.3m×17.04m。初期支护顶拱采用锚喷支护,加网喷混凝土层厚0.2m,钢筋网为φ8,间距为0.2m,系统锚杆为φ25、与预应力中空注浆锚杆φ28间隔布置,长度为4.0m,间排距为1.2m,钢支撑为格栅钢架G150,间距1.0m。边墙采用锚喷支护,加网喷混凝土层厚0.3m,钢筋网为φ8,间距为0.2m,岩壁吊车梁部位采用预应力中空注浆锚杆φ28间隔布置,间距0.5m,长4~6m。其余部位系统锚杆为φ25,长4.0m,间排距0.6~1.0m,二次模筑C30钢筋混凝土厚度为0.5m。

3.3 TBM步进洞

TBM1步进洞桩号22+690~22+820,介于TBM1主机室和出发洞之间,长度为130m,主要作用是让先期已经组完成的TBM前部进入步进洞,让出场地继续组装其中部和后部,并在整机组装完成后进行调试和试运转。步进洞为圆拱斜墙式断面。

步进洞开挖断面尺寸为9.1m ×9.25m,成洞断面尺寸为8.0m×8.0m,初期支护采用系统锚杆φ22@1.2mm,L=2.5m,撑靴部位以上挂钢筋网φ8@200×200,C30喷射混凝土厚度为0.15m,钢支撑采用格栅钢架G150@1.0m,二次模筑C30钢筋混凝土厚度为0.4m。

3.4 TBM出发洞

TBM1出发洞桩号22+820~22+845,位于TBM1步进洞之后,长度为25m,主要作用是为TBM开始掘进提供足够支撑能力的出发场所,出发洞的断面形式为圆形断面。

出发洞开挖断面直径为9.1m,成洞断面尺寸为7.51m,初期支护采用随机锚杆φ22@1.2m,L=2.5m,撑靴部位挂钢筋网φ8@200×200,钢支撑为格栅钢架G150,间距1.2m。C30喷射混凝土厚度为0.15m,二次模筑C30钢筋混凝土厚度为0.645m。

4 组装洞室结构稳定分析

根据设计,TBM地下组装洞室结构中主机室的洞室尺寸最大,施工最为复杂,TBM主要部件组装都要在该部位完成,因此,该部位的结构安全性和稳定性至关重要。为了确保安全、合理设计和施工,利用平面有限元法对TBM主机室稳定性进行了计算分析,通过建立TBM施工段主机室连续介质力学模型,利用弹塑性有限元数值模拟,计算分析主机室开挖过程中的围岩稳定性。

各TBM施工段主机室形状及尺寸相同,以围岩地质较差段为例进行了稳定性分析以及支护设计。主机室典型断面形状及支护情况见图1。

图1 TBM主机室断面形状和支护情况单位:mm

4.1 计算模型

数值分析采用弹塑性本构模型和D-P屈服准则,模拟洞室开挖采用了自下至上的开挖顺序,每4m为一个施工步,共5个施工步。每一级的开挖简化处理为一次性全断面开挖,开挖后及时进行支护,全部开挖后施加吊车梁荷载。

计算边界确定为3倍开挖宽度,模型左右两边采用水平向铰支座约束,下边界采用竖向铰支座约束,上边界自由延伸至地面。本次有限元数值分析,选择大型通用的结构分析商业软件ANSYS。

4.2 参数选取

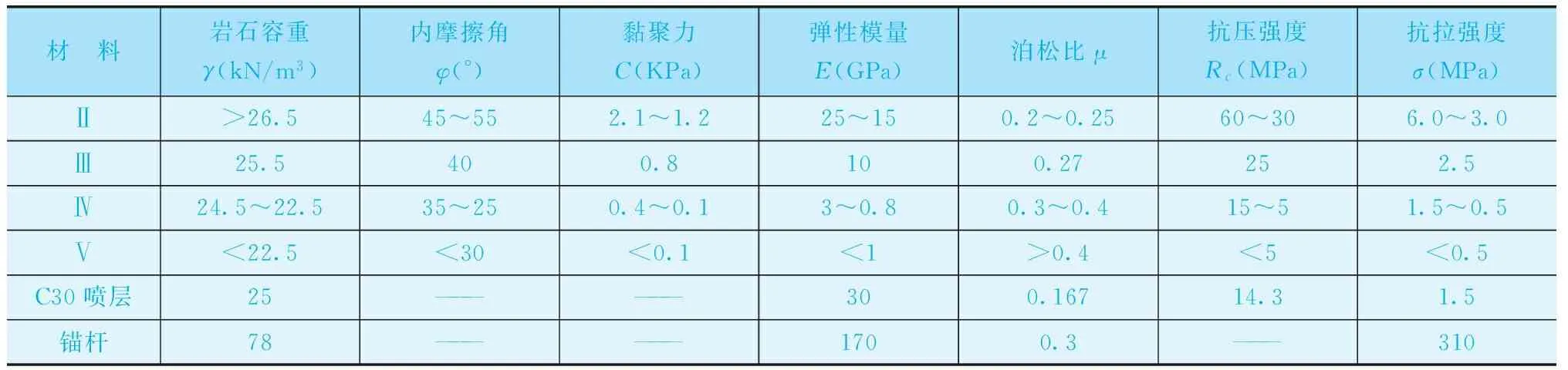

计算参数见下页表1。

4.3 结果分析

4.3.1 位移分析

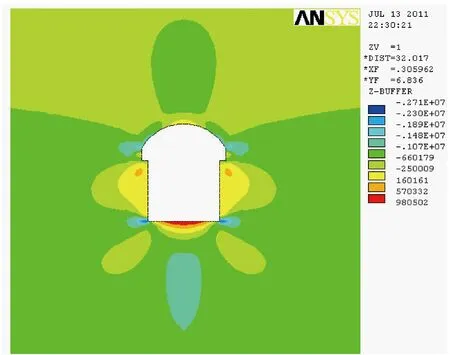

最终状态时,洞室上游边墙最大水平位移2.15mm,下游边墙最大水平位移为3.11mm,洞室的最大水平收敛位移为5.26mm,顶拱最大沉降位移为5.23mm,底板最大隆起位移为5.16mm。图2给出了洞室竖向位移云图,变形分析结果显示主机室变形稳定。

表1 围岩和支护物理力学参数值

4.3.2 应力分析

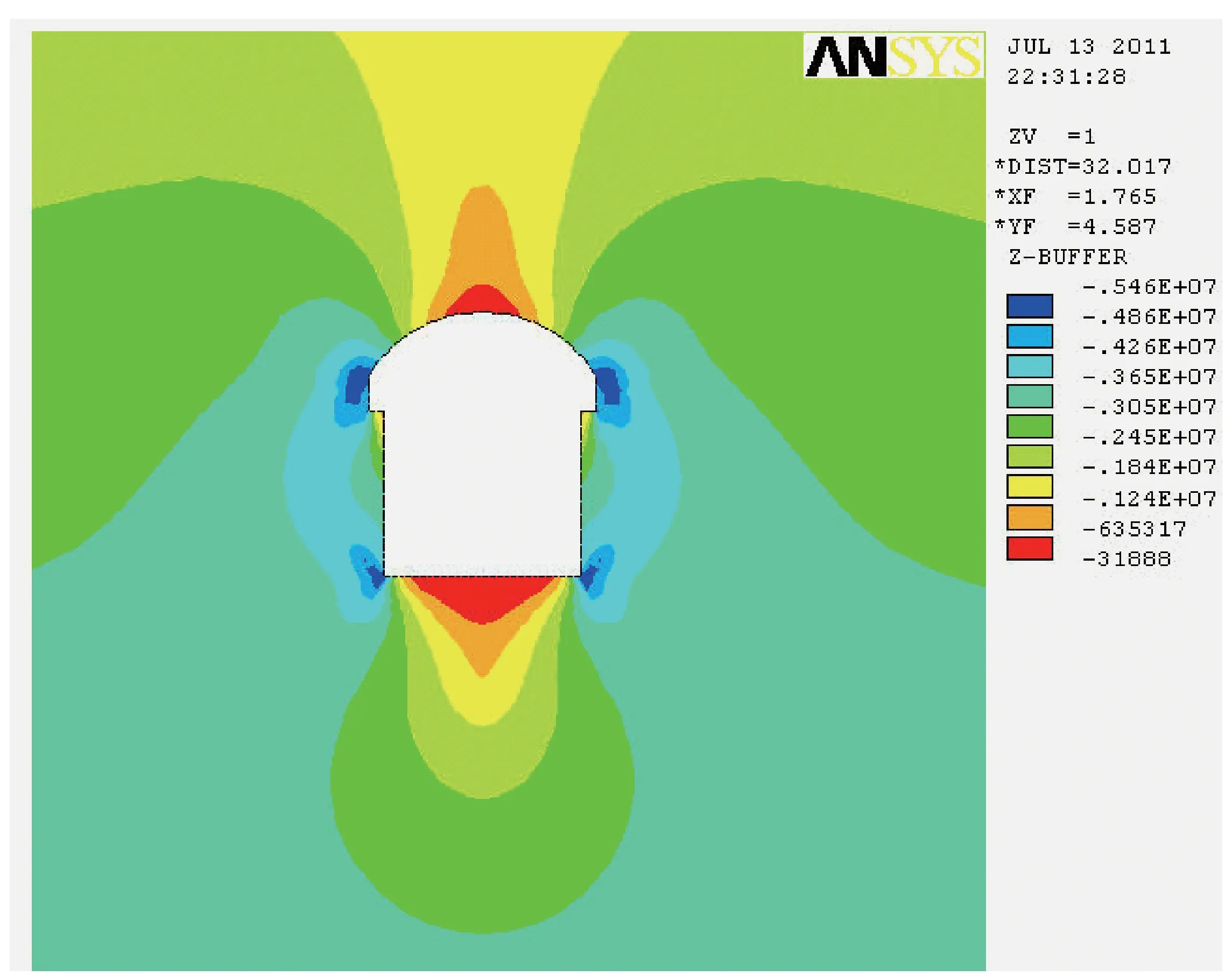

开挖结束后最大主压应力为2.71MPa,发生在两侧边墙底脚处;最大主拉应力为0.98MPa,发生在底板中部,其中岩壁梁周围也有拉应力区出现,最大值为0.57MPa。从分析结果看出,应力处于稳定状态。图3和图4分别给出了最终状态的第一主应力分布云图和第三主应力分布云图。

图3 第一主应力分布云图

图4 第三主应力分布云图

4.3.3 内力分析

在设计支护参数条件下,经计算,支护最大内力值完全满足承载能力要求,说明在吊车荷载作用下,洞室是稳定的。

5 结 语

本文对辽宁省大伙房水库输水工程TBM组装方式进行了分析,重点对TBM采用洞内组装的情况进行了组装洞室的结构设计,并采用有限元分析方法进行了主机室的结构稳定性分析。在TBM组装设计中,首先,要尽量采用在洞外组装TBM的方案,如确实需要在洞内进行TBM的组装,则应从工程实际出发,充分考虑组装洞室的功能特性、施工方法、衬砌结构的工作条件等,确保TBM组装洞室设计在满足TBM组装要求和工期要求的同时,做到施工方便、结构安全、设计合理,并且最大限度地减小工程投资。

[1] 邓勇.大断面TBM组装洞室设计与施工[J].现代隧道技术,2010(1):66-71.

[2] 黄柏洪,林聪俐,王哲.TBM主机安装间的设计简析[J].水利建设与管理,2007(10):33-37.

[3] 刘邵宝.TBM洞内组装洞室及其辅助洞室设计[J].建设机械技术与管理,2007(11):97-101.

Structural Design and Stability Analysis on TBM Underground Fitting Chamber

Li Wen-fu1, Liu Liang2

(1.LiaoningWaterConservancyDepartment,Shenyang110003; 2.LiaoningRunzhongWaterSupplyCo.,Ltd.)

Two sets of TBMs are assembled in the inside chamber in the water conveyance project for the Liaoning Dahuofang Reservoir construction because of restrictions of terrain and landform. This paper introduces the structural design of the TBM underground assembling chamber, and carries out the stability analysis on main machine hall with the largest section by the finite element method.

TBM; underground fitting; chamber; stability analysis; finite element method

TV52

A

1005-4774(2014)10-0000-03