冲击强化对304奥氏体不锈钢拉伸性能的影响

2014-09-14高玉魁

高玉魁

(同济大学 航空航天与力学学院,上海 200092)

304奥氏体不锈钢是国内外广泛应用的一种不锈钢,在航空航天、石油化工、核电能源等工业领域都有很大应用。304奥氏体不锈钢属于亚稳态的不锈钢,在冲击形变作用下可发生马氏体转变,即形变诱发相变,使材料的性能发生变化[1]。

材料与构件的失效多发生于表面,而且腐蚀、摩擦与疲劳等性能都与表面密切相关。为了提高材料与构件的使用性能,尤其是构件的耐久性、轻质性、可靠性、经济性和安全性,常常在工程上采用表面强化来提高构件的使用寿命、减轻结构质量、提高可靠系数和增加安全裕度[2-6]。喷丸强化由于实用性强、适用面广、操作简便而成为工业上常用的表面强化工艺技术,被国内外广泛用来改善构件的使用性能。近年来纳米组织结构成为了新型材料的研究热点之一,而表面机械研磨是一种利用高速运动的弹丸来冲击金属表层实现纳米组织结构的成熟制备技术[7-10]。研究冲击强化处理对组织结构与力学性能的影响,以获得形变组织结构与力学性能之间的关系,这不仅对于理解冲击强化机理非常重要,而且在工程应用上也有重要意义。

本工作采用304奥氏体不锈钢作为研究对象,通过喷丸强化和表面机械研磨来进行冲击强化,以改变表层的组织结构和改善材料的整体力学性能,为进一步发挥材料的强度、塑性及韧性进行理论创新和工程应用的基础探索研究。

1 实验

实验材料为304奥氏体不锈钢,化学成分(质量分数/%,下同)为18.2Cr,9.1Ni,0.45Ti,0.52Mn,0.75Si,0.06C,0.05S,0.03P 和 70.5Fe。在1050℃下进行1h的真空固溶处理,随后液氮冷却。原始状态即为奥氏体固溶处理,标记为A。

对部分试样进行喷丸强化和机械研磨处理。喷丸强化在气动式设备上进行,所用弹丸为S330铸钢丸,喷丸强度为0.30A,表面覆盖率为200%。机械研磨采用直径为10mm的GCr15钢球,研磨时间为30min。

拉伸试样的厚度为1mm,其尺寸和形状如图1所示。拉伸实验在室温下Instron拉伸试验机上完成,应变加载速率为0.1mm/min。

采用X射线衍射测定试样的残余应力,研究冲击引入的残余应力特征和规律;对试样进行XRD相结构、金相和TEM观察分析,研究冲击形变组织特征,建立冲击形变组织与性能之间的关系。

2 实验结果

喷丸和机械研磨处理对304奥氏体不锈钢拉伸性能的影响如图2所示。喷丸使屈服强度和抗拉强度分别从277MPa和797MPa提高到了293MPa和807MPa,提高幅度很小,但却使塑性伸长率从40%降低到了31%。SMAT处理试样的屈服强度和抗拉强度分别为770MPa和973MPa,塑性伸长率为38%。

材料的性能由材料的组织结构所确定,而组织结构又受形变条件的影响,尤其是对于304奥氏体不锈钢材料来说,由于其是亚稳态材料,因此其组织结构是解读性能的钥匙和关键。

图2 喷丸与表面机械研磨对304奥氏体不锈钢拉伸性能的影响Fig.2 Effects of SP and SMAT on tensile properties of 304austenite stainless steel

原始组织,喷丸组织和机械研磨组织的光学金相显微组织分析如图3所示。可以看出,固溶退火试样的组织为奥氏体,晶粒直径约为160μm(图3(a));喷丸使退火试样的表层发生塑性变形,并诱发马氏体转变,XRD相结构分析与奥氏体含量分析结果表明,喷丸虽然使奥氏体含量由原来的94%变为88%,但还是以奥氏体为主,从金相上也可以看出原来的奥氏体组织和晶粒,见图3(b)中白色的大晶粒,变形层深度约为240μm,剧烈变形层深度约为2~5μm;SMAT使奥氏体含量由原来的94%变为62%,试样整体都有延展变形特征,并在表层形成厚约10~50μm的剧烈变形带(内含10~15μm的纳米组织层)。轧制后试样的延展变形特征更明显,而且奥氏体含量由原来的94%变为38%;喷丸和SMAT后试样的表面除了变形集中在表层外,整体的变形不大,只是表层有些变形带,喷丸后表面奥氏体含量为32%,SMAT后为25%,但在深约10μm处都约为40%。因此,当试样冲击强度增加后,一方面,表层变形抗力增加,另一方面,可形变诱发相变的奥氏体变少。

图3 原始组织(a),喷丸组织(b)和机械研磨组织(c)的OM图Fig.3 Microstructure observation by OM (a)original sample;(b)shot-peened sample;(c)SMATed sample

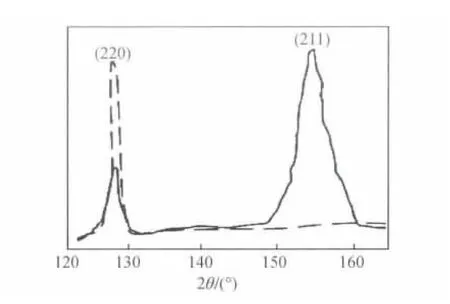

无论是喷丸冲击还是机械研磨弹丸冲击强化,在冲击形变下亚稳态的奥氏体都有转变成马氏体的趋势,图4中X射线衍射峰位虚线标识的是奥氏体γ-(220)衍射峰,实线标识的是马氏体α-(211)衍射峰情况,衍射角度2θ的变化也说明了冲击相变的发生,衍射峰强度的变化说明了相变的数量。

为了进一步分析组织的影响,在透射电子显微镜下观察试样。结果发现,退火组织主要是奥氏体,晶界平直(图5(a));退火后喷丸表层组织形成了马氏体板条,并可见原奥氏体晶界处也有马氏体形成,如图5(b)中箭头所示,但同时仍然有很多奥氏体组织存在;退火后SMAT处理试样表层晶界不清晰,形成了纳米组织,而且还形成很多马氏体板条和孪晶组织(图5(c))。

图4 304奥氏体不锈钢的冲击相变Fig.4 Phase transformation of 304austenite stainless steel caused by impact deformation

图5 A(a),A+SP(b)和A+SMAT(c)的TEM微观组织Fig.5 Microstructure observation by TEM(a)A;(b)A+SP;(c)A+SMAT

此外,由图5(b)还可以发现,喷丸强化也产生了大量位错,且在高速弹丸冲击作用下,原来的亚稳态奥氏体组织转变为板条状的马氏体组织。原奥氏体晶粒也被板条马氏体所分割,且晶界不再清晰可见,但未形成纳米组织。

机械研磨形成的马氏体板条与孪晶组织可将原始的晶粒分割成一个个小的单元,原来的清晰晶界变得模糊,除了孪晶晶界和板条界面外其他界面不再清晰可见,而孪晶和板条宽度都在纳米尺度范围[11-15],因此机械研磨可显著细化晶粒和改善组织结构。

3 分析讨论

国内外对于形变对力学性能影响的研究分析已有很多,如前所述材料的组织结构是影响材料力学性能的关键。从力学性能的影响因素来分析,表面冲击形变强化形成的组织结构、加工硬化与残余应力等因素都对力学性能具有影响作用。从组织结构来分析,喷丸强化一方面冲击形变诱发了奥氏体转变为马氏体,可提高强度,但同时,由于表层的塑性形变层较浅,对内部奥氏体组织的牵制作用较小,因此,经喷丸强化冲击处理后,其屈服强度和抗拉强度虽然有所增加,却并不明显。但由于表层发生的马氏体转变导致塑性变形能力较差,而且喷丸后晶粒细化效果不显著,因此将降低塑性。

机械研磨SMAT处理在表层形成了一定深度的纳米组织结构,一方面,可进一步提高强度(晶粒细化强度增加),另一方面,在提高强度的同时,不仅可诱发表层而且内部奥氏体在塑性变形作用下也可发生马氏体变化,因此,可显著提高强度并保持塑性。屈服强度和抗拉强度的提高源于冲击作用下的组织细化和马氏体相变,而塑性的保持来自组织细化导致的韧化与马氏体相变脆化之间的平衡。机械研磨SMAT引入的组织细化导致的韧化是塑性得以保持的主要原因,也是与喷丸冲击相比塑性能够保持较好的关键所在。

材料强度与塑性的匹配对于材料性能潜力的发挥非常重要。对于冲击形变组织,冲击变形层内的梯度特性与变形层深度将直接影响材料的力学性能,这是有待深入研究的课题,也是表层梯度组织与性能研究的重点内容之一。

冲击形变强化改性的研究涉及冲击强化层的组织、残余应力、加工硬化等多方面的研究,冲击强化改性效果与改性层的深度、梯度特性和组织结构相关,强度与韧性的匹配以及深度与梯度特性的匹配都是材料强度性能潜力发挥的关键所在。

此外,冲击强化在表层形成了形变纳米组织,其晶粒大小分布与形变的深度、变形的程度和变形的梯度特性都密切相关,这也是影响冲击形变纳米组织性能的主要因素,表面纳米化可改善材料的很多性能[16-18],因此将是未来纳米组织结构与性能研究所关注的研究内容之一。

材料的表面层组织结构不仅影响拉伸性能,而且材料的表面还影响着材料的疲劳、腐蚀和磨损等性能,因此对表面层的组织结构进行设计和优化,已成为国内外表面完整性研究的重要内容[19]。此外,采用高能冲击强化对材料表面进行复合改性已成为齿轮和轴承等传动件的关键抗疲劳制造技术[20],因此开展材料表面高能冲击复合强化的科学理论基础研究和新工艺新设备的技术开发研究将是未来非常具有发展潜力的研究方向,其在工程领域将具有十分广阔的应用前景。

4 结论

(1)喷丸强化和机械研磨冲击强化可使304奥氏体不锈钢中亚稳态的奥氏体转变为马氏体。

(2)喷丸对退火304奥氏体不锈钢拉伸性能的改善作用不显著,而SMAT对拉伸性能的改善比较显著。SMAT显著提高了退火304奥氏体不锈钢的强度,但不降低其塑性,而喷丸冲击则使塑形显著下降。

(3)冲击形变组织的改性效果与改性层的深度、梯度特性和组织结构相关,强度与韧性的匹配以及深度与梯度特性的匹配是材料强度性能潜力发挥的关键。

(4)形变纳米组织的晶粒大小分布与形变深度和梯度特性是影响形变纳米组织性能的主要因素,也是未来纳米组织结构与性能研究的重点。

[1]GAO Yu-kui.Microstructure changes and residual stresses of each phase caused by shot peening in 304austenitic stainless steel[J].Journal of Aeronautical Materials,2004,24(4):18-21.

[2]GAO Yu-kui,YAO Mei,SHAO Pei-ge,et al.Another mechanism for fatigue strength improvement of metallic parts by shot peening[J].Journal of Materials Engineering and Performance,2003,12(5):507-511.

[3]GAO Yu-kui,LI Xiang-bin,YANG Qing-xiang,et al.Influence of surface integrity on fatigue strength of 40CrNi2Si2MoVA steel[J].Materials Letters,2007,62(2):466-469.

[4]GAO Yu-kui.Surface modification of TA2pure titanium by low energy high current pulsed electron beam treatments[J].Applied Surface Science,2011,257(17):7455-7460.

[5]GAO Yu-kui.Improvement of fatigue property in 7050-T7451 aluminum alloy by laser peening and shot peening[J].Materials Science and Engineering:A,2011,528(10-11):3823-3828.

[6]GAO Yu-kui,WU X R.Experimental investigation and fatigue life prediction for 7475-T7351aluminum alloy with and without shot peeneing-induced residual stresses[J].Acta Materialia,2011,59(9):3737-3747.

[7]ROLAND T,RETRAINT D,LU K,et al.Fatigue life improvement through surface nanostructuring of stainless steel by means of surface mechanical attrition treatment[J].Scripta Materialia,2006,54(11):1949-1954.

[8]HAO Yun-wei,DENG Bo,ZHONG Cheng,et al.Effect of surface mechanical attrition treatment on corrosion behavior of 316 stainless steel[J].Journal of Iron and Steel Research,International,2009,16(2):68-72.

[9]SHAWA L L,TIAN Jia-wan,ORTIZ A L,et al.A direct comparison in the fatigue resistance enhanced by surface severe plastic deformation and shot peening in a C-2000superalloy[J].Materials Science and Engineering:A,2010,527(4-5):986-994.

[10]TSUJIA N,MAKI T.Enhanced structural refinement by combining phase transformation and plastic deformation in steels[J].Scripta Materialia,2009,60(12):1044-1049.

[11]张洪旺,刘刚,黑祖昆,等.表面机械研磨诱导AISI 304不锈钢表层纳米化Ⅰ.组织与性能[J].金属学报,2003,39(4):342-346.ZHANG Hong-wang,LIU Gang,HEI Zu-kun,et al.Stainless steel induced by surface mechanical attrition treatment I.structure and property[J].Acta Metallurgica Sinica,2003,39(4):342-346.

[12]张洪旺,刘刚,黑祖昆,等.表面机械研磨诱导AISI 304不锈钢表层纳米化II.晶粒细化机理[J].金属学报,2003,39(4):347-350.ZHANG Hong-wang,LIU Gang,HEI Zu-kun,et al.Stainless steel induced by surface mechanical attrition treatment II.grain refinement mechanism[J].Acta Metallurgica Sinica,2003,39(4):347-350.

[13]张淑兰,陈怀宁,林泉洪,等.工业纯铁的表面纳米化及其机制[J].有色金属,2003,55(4):5-8.ZHANG Shu-lan,CHEN Huai-ning,LIN Quan-hong,et al.Surface nanocrystallization of industrial pure titanium and its mechanism[J].Nonferrous Metals,2003,55(4):5-8.

[14]冯淦,石连捷,吕坚,等.低碳钢超声喷丸表面纳米化的研究[J].金属学报,2000,36(3):300-303.FENG Gan,SHI Lian-jie,LÜJian,et al.Investigation of surface nanocrystallization of a low carbon steel induced by ultrasonic shot peening[J].Acta Metallurgica Sinica,2000,36(3):300-303.

[15]吕爱强,刘刚,刘春明.机械研磨诱导316L不锈钢表层组织的演变[J].金属学报,2004,40(9):943-949.LÜAi-qiang,LIU Gang,LIU Chun-ming.Microstructural evolution of the surface layer of 316Lstainless steel induced by mechanical attrition[J].Acta Metallurgica Sinica,2004,40(9):943-949.

[16]石继红,武保林,刘刚.316L不锈钢表面纳米化后腐蚀性能研究[J].材料工程,2005,(10):42-46.SHI Ji-hong,WU Bao-lin,LIU Gang.Study on corrosion property of 316Lstainless steel with nanocrystalline surface[J].Journal of Materials Engineering,2005,(10):42-46.

[17]赵新奇,熊天英,徐政,等.40Cr钢表面纳米化的研究[J].同济大学学报,2004,32(2):218-221.ZHAO Xin-qi,XIONG Tian-ying,XU Zheng,et al.Nanocrystallization of cementite prior to that of ferrite in 40Cr steel in surface nanocrystallization processing[J].Journal of Tongji University,2004,32(2):218-221.

[18]张俊宝,刘志文,宋洪伟,等.高能机械加工表面纳米化40Cr钢组织结构与力学性能[J].航空材料学报,2004,24(6):11-15.ZHANG Jun-bao,LIU Zhi-wen,SONG Hong-wei,et al.Microstructure and mechanical properties of 40Cr steel nano-crystallized surface after energy peening[J].Journal of Aeronautical Materials,2004,24(6):11-15.

[19]高玉魁.表面完整性理论与应用[M].北京:化学工业出版社,2014.GAO Yu-kui.Surface Integrity Theory and Its Applications[M].Beijing:Chemical Industry Press,2014.

[20]高玉魁,赵振业.齿轮的表面完整性与抗疲劳制造技术的发展趋势[J].金属热处理,2014,39(4):1-6.GAO Yu-kui,ZHAO Zhen-ye.Development trend of surface integrity and anti-fatigue manufacture of gears[J].Heat Treat-ment of Metals,2014,39(4):1-6.