螺杆泵井偏磨原因分析及治理措施

2014-09-14蒋文婧中石油大庆油田有限责任公司钻探工程公司机械修理厂黑龙江大庆163000

蒋文婧 (中石油大庆油田有限责任公司钻探工程公司机械修理厂,黑龙江 大庆 163000)

作为一种新的举升方式,螺杆泵具有其他抽油设备不能替代的优越性[1]。但螺杆泵配套工艺技术的完善程度与常规的机采方式相比还存在一定差距。随着螺杆泵技术的发展及用量逐渐增多,也暴露出了一些问题。螺杆泵井由于偏磨导致杆断、管漏,已成为直接或间接造成螺杆泵检泵的主要原因。为延长螺杆泵井的检泵周期,必须对偏磨现象进行研究和系统分析,找到有效的防治措施。

1 螺杆泵井偏磨状况

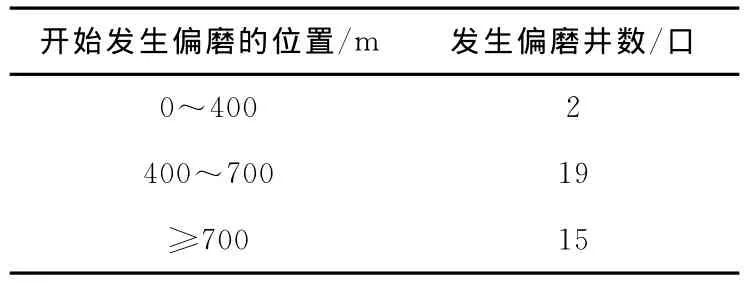

统计检泵的78口井中,由于偏磨造成杆断或管漏检泵的井36口 (见表1),占检泵井总数的46.2%,可见偏磨已成为直接或间接造成螺杆泵检泵的主要原因之一。对发生偏磨的井从以下几个方面进行统计分析。

表1 杆管发生偏磨情况统计表

1.1 偏磨部位

从偏磨部位看,偏磨段多在中下部,且越往下偏磨越严重 (见表1)。

1.2 杆的结构

从杆的结构看,偏磨检泵的36口井中24口为空心驱动杆,占空心杆总数的20.87%,12口为实心驱动杆,占实心杆总数的6.86%,空心杆偏磨几率远远大于实心杆。

1.3 扶正器的布置

从扶正器的布置看,各种扶正器布置的井均产生偏磨现象,说明安装扶正器并不能避免偏磨,但安装扶正器的杆未磨或磨损较轻,未安装的杆发生偏磨。严重偏磨的井,即使偏磨段有扶正器,杆箍和杆体同样发生偏磨。

1.4 抽汲参数

从抽汲参数看,螺杆泵的平均转速为112r/min,36口偏磨井平均转速135r/min。

1.5 偏磨现象

从偏磨现象看,一是杆接触管壁一侧偏磨,将管体磨出裂缝;二是杆在管壁上呈圆周磨损;三是有的井杆接箍磨损,但杆体未磨损。

2 偏磨原因分析

要找到防治偏磨的有效对策,首先必须对偏磨的原因进行研究,下面主要从杆柱和管柱2方面对偏磨原因进行剖析。

2.1 杆柱偏磨因素

抽油杆柱是螺杆泵井下的主要转动件,其动态状况是螺杆泵抽油理论的基础,因此必须从杆受力的角度分析杆柱偏磨的原因[2]。笔者主要分析拉 (压)应力和离心惯性力。

1)拉 (压)应力作用 按照现用的管柱结构,杆柱所受的拉 (压)应力:

式中,F为在任意深度x处杆柱所受拉力,N;Fa为杆柱在下端点处转子上端所受力方向向下的力,N;Ff为杆柱在下端点处所受力方向向上的力,N;m为单位长度抽油杆的质量,kg/m;g为重力加速度,m/s2;L为下泵深度,m;x为某点距地面的高度,m;e为偏心距,mm;D为转子横截面直径,mm;Ph为环空动液面泵入口的液柱静压,MPa;d为抽油杆外径,mm;ΔP为泵吸入口与排出端的压差,MPa;P为任一截面的压力,此处为螺杆泵的出口压力,MPa。

杆柱所受的拉应力存在一种中性点,即F=0。F>0,杆柱受拉,F<0,杆柱受压。当油井的流压和套压较高时,泵的举升压力ΔP小,Ff将变大,杆柱所在的位置越深,杆柱所受的F越小。对于空心杆外径大于实心杆,会增大泵的出口压力,增大泵自身对扶正器和杆柱的举升力,由式 (1)计算F值也就小于实心杆。把杆柱看成一端固定,一端自由的压杆,其临界力Pcr为:

式中,E为压杆材料的弹性模量;I为压杆横截面对中性轴的惯性矩,N·m;L为压杆的长度,m。

当F<0且∣F∣>Pcr时,杆柱就会失稳,产生弯曲。因此偏磨段常常在中下部,出现空心杆比实心杆偏磨几率高的现象。某井为GLB500型螺杆泵,使用∅25实心杆,套压0.3MPa,油压0.6MPa,偏心距9.46mm,转子直径34.6mm,其失稳临界点在784m,杆柱将在784m以下弯曲。

2)离心惯性力作用 由于杆柱质量中心偏离井筒几何中心,在旋转过程中,质量偏心所产生的离心惯性力使杆柱发生弯曲,当弯曲挠度达到管杆径向间隙时,将发生摩擦[3]。

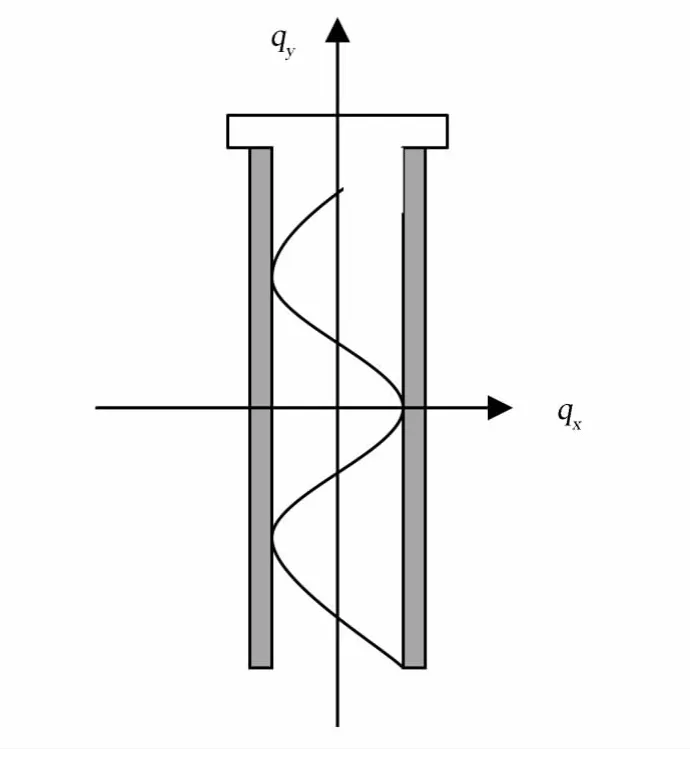

图1为杆弯曲与油管摩擦示意图。杆柱轴向力随井深减小,在横向力作用下杆柱弯曲,同时杆柱会产生弹性恢复力,两者平衡的情况下,杆柱弯曲中心线以稳定的弓形面绕井筒轴线公转,杆柱横截面以稳定的转速自转,即可认为杆柱中心线的弓形面将以地面转速绕井筒中心线旋转(图1)。此时检泵发现杆在管壁上呈圆周磨损的痕迹。

图1 杆弯曲与油管摩擦示意图

由离心惯性力所引起的弯矩为:

式中,Mw1为由惯性力引起的弯矩,N·m;n为转速,r/min;ΔL为相邻2扶正器间的一段抽油杆的长度,m;a为与挠曲线变形方程有关的系数。

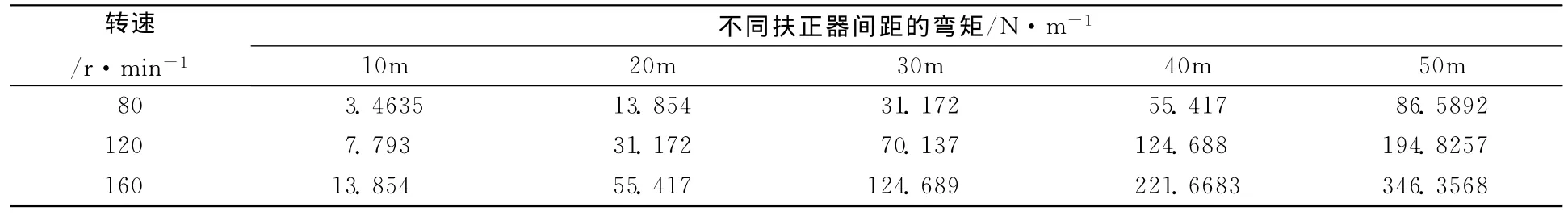

从式(3)看出,螺杆泵工作时,离心惯性力所引起的弯矩与转速n和2扶正器的间距ΔL的平方成正比。以某井为例,计算不同转速,扶正器间距的弯矩值,如表2所示。可以看出,转速和扶正器间距对弯矩影响大。当转速较高,不安装扶正器或扶正器布置较少时,离心惯性力引起的弯矩也就随之增加,导致杆柱弯曲,增加偏磨几率。

表2 不同转速、扶正器间距的弯矩

2.2 管柱偏磨因素

常用的管柱底部螺杆泵定子下端的锚定工具是支撑卡瓦,当油管座封时,整个管柱受压,扭力由支撑卡瓦承受,作用在套管上[4]。油管承受的拉 (压)力除油管自重外,在顶部还附加了压力Fj,管柱在重力Fg和Fj的压力下,使管柱发生弯曲。

将油管简化为一端固定,另一端自由的细长杆建立数学模型计算油管管柱弯曲变形。当管柱在重力Fg和Ff的作用下,所受压力超过失稳临界力Pcr时,油管柱失稳发生弯曲。抽油杆摩擦油管的情况取决于油管的几何尺寸和失稳程度,油管失稳后,弯曲比直井严重,抽油杆磨损油管也越严重。

3 螺杆泵井偏磨的治理

3.1 完善抽油杆扶正器

1)扶正器的布置 由于40%以上的井都发生偏磨,安装扶正器的部位偏磨情况有所减轻,但在未安装扶正器的部位仍然偏磨。鉴于这种情况,对发现偏磨的井全井下扶正器。

2)扶正器的改进 在偏磨发生段,安装扶正器的杆接箍未磨或磨损轻微,未安装的杆接箍发生偏磨,另外由于杆柱与扶正器间的旋转作用,每根杆的上接箍处都有不同程度的磨损。为防止杆管之间的偏磨以及杆和扶正器之间因来回旋转而产生的磨损,在众多种类的扶正器中,可防串限位式扶正器结构较为合理,目前正在应用的扭卡式快装扶正器过流通道较大,但不能防止串动,有效保护接箍。因此,必须对扶正器进行限位。对实心锥螺纹杆限位是采用扭卡式防串扶正器,或安装扶正短接,对空心杆,采用摩擦焊接墩出限位箍防止其串动,在限位段直接安装扭卡式扶正器,既有效地保护了接箍,又有效地防止了杆接箍的磨损。

3.2 合理的抽汲参数

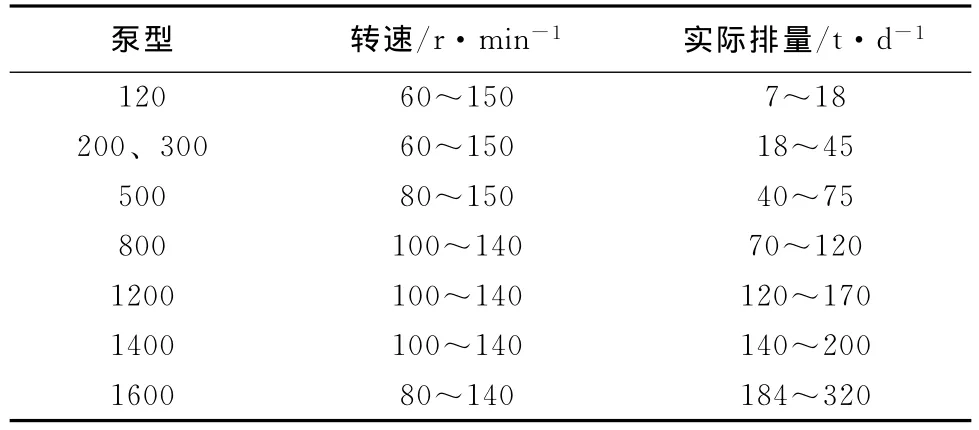

对泵实行降级使用,借检泵时机换大一级泵,降低转速,使螺杆泵在中、低速运行,在满足供排需求的前提下,使转速降到最低,有效减轻和防止杆管偏磨,减少杆管断脱、偏磨几率。表3给出了各种泵型螺杆泵井合理的转速范围及所对应的实际排量。统计借检泵换大泵25口井,平均转速由143r/min下降到122r/min,通过换大泵,调整参数更好的抑制了杆管的偏磨现象。

表3 泵型合理的转速范围对应的实际排量

3.3 不压井油管锚现场试验

为解决支撑卡瓦坐封时压油管头后油管弯曲的问题,在部分井进行了液压坐封式油管锚和翻板式防转锚试验。液压坐封式油管锚采用打压坐封,卡瓦成功释放后,管柱处于拉伸状态,解决了压油管头后油管弯曲产生偏磨的问题。翻板式油管锚生产时管柱处于自由下垂悬挂状态,油管的工作状态得到改善。

3.4 加强管体检测

检泵时,对发现偏磨的井,必须投球打压、验油管、管体检测,最大限度的避免不合格的油管下井。

3.5 确保资料准确

下泵时,泵型的选择都是根据井的正常产量、液面情况,即地层的供液能力确定的,如这些数据不够准确,泵型选择偏小,不但影响产量,调高转速后,势必加重偏磨。为使液面检测准确,井口必须具备定压放气功能,做到定压放气,将套压控制在0.8MPa以内。冬季必须安装防冻压力表。

4 结论与认识

1)离心惯性力引起的弯矩与转速的平方成正比,低转速可有效减轻偏磨。

2)对全井扶正虽然可较好的防止偏磨,但会增大摩擦阻力和扭矩,扶正器的布置还需要作进一步的研究。通过扶正器的限位,对防止杆箍的偏磨具有一定的效果。

3)不压井油管锚解决了油管受压弯曲的问题,但有缺陷,有待进一步试验。

4)要彻底解决螺杆泵井的偏磨问题,应实现无油杆采油,尝试使用电潜式螺杆泵。

[1]韩修廷,王秀玲,焦振强 .螺杆泵采油原理及应用 [M].哈尔滨:哈尔滨工程大学出版社,1998.

[2]北京科技大学,东北大学 .工程力学 (运动学和动力学)(1997年修订版)[M].北京:高等教育出版社,1997.

[3]祝庆远 ,王民轩 .螺杆泵采油油管柱弯曲对抽油杆柱的影响 [J].石油机械,2000(10):38-39.

[4]张胜利,崔金榜 .地面驱动螺杆泵锚定装置及受力分析 [J].石油机械,1998(5):22-25.