静剪力作用下高强度螺栓连接的有限元模拟

2014-09-13刘文渊邓泽鹏段文峰

刘文渊 冷 捷 邓泽鹏 段文峰

(1:南京理工大学泰州科技学院,泰州 225300; 2:吉林建筑大学土木工程学院,长春 130118)

钢结构以其高强轻质、抗震性能好、施工速度快、工业化程度高及可回收利用等特点,在国内为越来越多人所接受.钢结构构件连接用的高强度螺栓的应用十分广泛,而且很多连接节点设计比较复杂.使用这些连接节点前总需要进行大量的试验研究.但试验研究周期长、经费投资多,而且有时还受加载设备影响而难以进行.越来越多的研究人员把目光投向高精度有限元数值模拟,这种方法便捷省时、投入低、易实现.

1 文献[1]中试件描述

文献[1]对摩擦型高强螺栓连接性能进行了试验研究,试验设计的试件几何尺寸如图1所示.其中盖板实际厚度7.2mm(设计值8mm),连接板件厚度15.9mm(设计值16mm).试验用板材为Q235B,螺栓采用10.9级M20大六角头高强度螺栓,预拉力施加155kN(仅对文中试件S1进行研究).板件屈服强度256.6N/mm2,抗拉强度406.6N/mm2;高强度螺栓的屈服强度940N/mm2,抗拉强度1 040N/mm2.

图1 高强度螺栓连接试件(单位:mm)

2 有限元模型

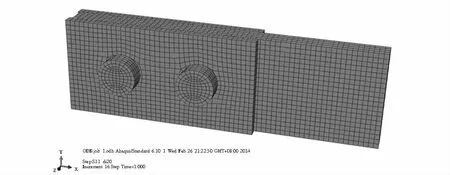

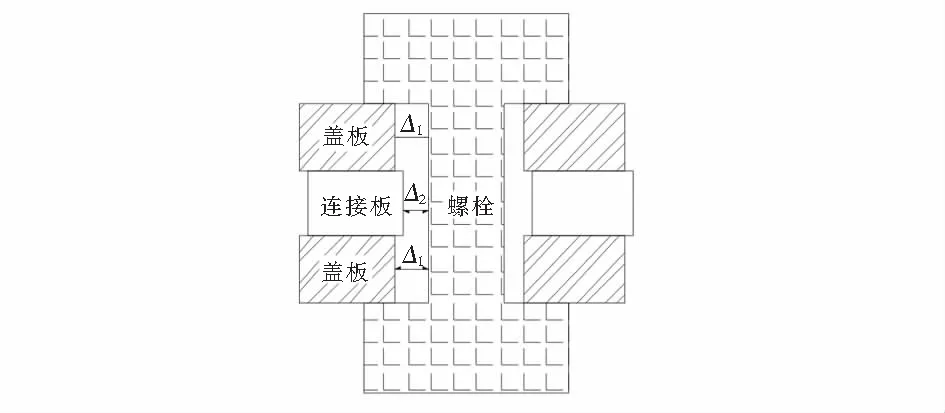

(1) 几何模型建立. 高强度螺栓连接的有限元几何模型建立时,可根据对称性原则对图1所示构件作简化,取1/2或1/4模型.采用如图2所示的1/2模型分析.按板材实际尺寸建立几何模型,盖板7.2mm,连接板15.9mm.螺母和螺栓头均为大六角头,但大六角头与板件间实际接触部分为圆形(建模时螺母和螺栓头圆柱体建),圆环外径dw=31.4mm;螺母和螺栓头厚度按实际尺寸19.5mm,12.5mm[2-3].螺栓杆直径按公称直径d=20mm.不考虑滑牙认为螺母与螺栓杆之间是一个整体(也定义成绑定接触).螺栓杆长度按板件之间总厚度30.3mm计.受剪力方向上螺栓杆与板件孔洞的位置关系如图3所示,理想状态时螺栓杆居中(即Δ1=Δ2=0.75mm,Δ1螺栓杆到盖板螺栓孔壁之间的距离,Δ2螺栓杆到连接板螺栓孔壁之间的距离),实际施工中螺栓杆的位置为任意位置.

图2 高强度螺栓连接几何模型

图3 螺栓杆与板件孔洞的位置

(2) 单元类型. 有限元分析时选取三维实体单元,充分考虑数值分析时涉及到几何非线性、材料非线性、接触非线性来进行单元选取.线型减缩积分单元C3D8RH,细化单元网格后也可以用于该类分析[4-5].

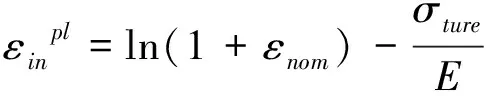

(3) 材料模型. 分析涉及较大非弹性应变,材料模型取双线性弹塑性模型.参数设置依据板件和螺栓的材料力学性能试验结果.材性试验结果通常以名义应力和名义应变的形式给出,ABAQUAS中材料模型是以真实应力和真实塑性应变的形式表述[6].材料模型要按式(1)、式(2)换算为真实应力和真实塑性应变.

σture=σnom(1+εnom)

(1)

(2)

由文献[1]可确定连接板和盖板材料模型,弹性模量E=2.06×105N/mm2,泊松比μ=0.3,屈服强度

fy=263.9N/mm2,极限强度fu=406.6N/mm2,名义应变εnom=0.36,由式(1)、(2)算出εinpl=0.309 5.

文献[1]中未提及高强度螺栓的材料性能参数,在确立材料模型时可根据文献[8]有关要求定义.弹性模量E=2.06×105N/mm2,泊松比μ=0.3,屈服强度fy=940N/mm2,极限强度fu=1 040N/mm2,名义应变为εnom=0.1,由式(1)和式(2)算出塑性应变εinpl=0.089 8.

(4) 网格的划分. 单元形状完全使用六面体单元(Hex),网格划分技术使用扫略网格(Sweep),网格划分算法采用中轴算法(Medial Axis).整体种子取4mm,螺栓及螺栓孔处局部种子取3mm.划分后单元如图2所示.

(5) 接触设置. 连接中涉及的接触有螺母及螺帽与板件之间的接触(含法向接触和切向接触),螺栓杆与板件孔壁之间的接触(仅法向接触),板件之间的接触(含法向接触和切向接触)如图4[7]313-317.接触均采用面面接触.法向接触定义为硬接触,切向接触定义为库伦摩擦接触.接触面的相对滑动类型选取有限滑移[7]137.

(6) 螺栓预拉力的施加. 高强螺栓需施加如图5所示的预拉力,使用螺栓荷载(bolt load)形式直接施加预拉力.通过先施加先临时边界条件,再施加微小螺栓荷载(建立接触,通过摩擦消除刚体位移),然后再去掉临时边界条件,最后在按需要的螺栓荷载进行施加.这种施加方法可避免分析时出现数值奇异警告.

图4 接触示意图

图5 螺栓预拉力施加示意图

(7) 边界条件和荷载. 数值模型为试验构件的1/2模型,需要对盖板施加对称约束或固定边界.螺栓预拉力施加前的临时边界条件施加与去除上面已经提及.由于分析涉及到较大塑性和复杂接触,对连接板件施加位移荷载,并分几个荷载步施加,将默认的分析步的初始增量步长设小点(比如0.02),最大增量步数增加(比如1 000)[7]189.

3 结果分析

在进行有限元数值分析时,需要考虑有限元建模时的几类参数设置对分析结果的影响.以下将就上述提及的S1试件进行参数敏感性分析,分析试件的有关参数如表1所示.

表1 各试件的有关参数设置及部分计算结果

文献[1]中试件S1的荷载-位移试验曲线如图6(a)所示,有限元分析各试件的荷载-位移试验曲线如图6(b),由荷载-位移曲线分析可以得出以下结论:

(a) 试验曲线 (b) 有限元模拟曲线图6 连接节点荷载位移曲线

(1) 从图6中可以看出试件S1有限元分析的连接初始刚度高于文献[1]中的试验值,后期刚度低于试验值.这主要是没有考虑板件之间的错动,以及夹具与板件之间的错动等实际的缺陷.

(2) 试件S1有限元分析得出荷载-位移曲线出现两次屈服台阶,这解释了试验中有时会出现两次“嘣”的响声.通过观察荷载施加过程中孔隙与螺栓间的间距发现,第一次台阶为连接板与盖板之间出现滑移(试验μ2为0.242),滑移持续到连接板与螺栓杆接触;第二次台阶为盖板与螺母之间出现滑移(试验μ1为0.058,该值是通过将屈服峰值2点与1点的荷载差值除以2倍的预拉力来确定的),滑移持续至盖板与螺栓杆接触.试件制作时螺栓杆在螺栓孔中的位置不一定居中,可能偏向连接板,也可能偏向盖板,这将影响滑移荷载的确定.试件S5中Δ1=Δ2=0mm,只会出现一次滑移(试验中出现一次“嘣”的响声),这样确定的滑移荷载偏大.这也解释了文献[1]中S1~S3滑移荷载相差较大的原因.

(3) 试件S1数值模拟结果,连接板件与盖板间滑移荷载137.55kN,比试验值低1.75%.连接达到极限荷载时盖板出现如图7(a)所示的颈缩断裂,连接板也出现如图7(b)了颈缩但未断裂荷载,这时极限荷载为336.9kN,比试验荷载低1.78%.连接的极限位移22.15mm,比试验值高5.47%.连接的破坏模式均为连接板件出现颈缩断裂与文献[1]中出现极限荷载时的现象一致,试件S1~S5的极限荷载差异较小(分布区间336±0.8kN),极限位移也相差较小(22.5±1mm).

(4) 试件S2将摩擦系数设为μ2=μ1=0.242,对滑移荷载没有影响,但第二屈服台阶明显高于试件S1;试件S3将摩擦系数设为μ2=μ1=0.350,屈服荷载194.96kN,比理论值低7.16%;试件S4将摩擦系数设为μ2=μ1=0.450,屈服荷载239.75kN,比理论值低11.20%.随着摩擦系数提高屈服荷载有所下降.

(a) 盖板 (b) 连接图7 板件应力云图

4 结论

通过上述方法进行几何模型建立、材料和单元选取、网格划分、接触设置、螺栓预紧力施加、边界条件和荷载设置,可以进行高强度螺栓连接的有限元数值模拟.数值模拟得出连接的滑移荷载和极限荷载与试验数值吻合较好;滑移位移相差较大,极限位移相差较小.所以在进行螺栓承载力极限设计时采用有限元模拟的结果真实可信,可用于下一步复杂节点承载力的研究.研究滑移承载力时,应处理好螺栓杆与板件孔洞的实际间隙问题,这会很大程度上影响滑移承载力的确定;对板件断裂极限承载力状态时极限承载力,应该做好连接板件材料力学性能试验,该因素对极限承载力影响较大.

参 考 文 献

[1] 李启才,顾 强,苏明周,陈爱国.摩擦型高强螺栓连接性能的试验研究[J].西安科技学院学报,2003,23(3):322-324.

[2] 钢结构用高强度大六角螺母(GB/T1229-2006)[S].北京:中国标准出版社,2006.

[3] 钢结构用高强度大六角头螺栓(GB/T1228-2006)[S].北京:中国标准出版社,2006.

[4] TaeSoo Kim,HaYoung Jeong,Taejun Cho.The finite element analysis of the ultimate behavior of thin-walled carbon steel bolted connections[J].Journal of Constructional Steel Research,2011(67):1086-1095.

[5] Primož Može,Darko Beg.Investigation of high strength steel connections with several bolts in double shear[J].Journal of Constructional Steel Research,2011(67):333-347.

[6] ABAQUS公司.ABAQUS有限元软件6.4版入门指南[M].庄茁主译.北京:清华大学出版社,2005:212.

[7] 石亦平,周玉蓉.ABAQUS有限元分析实例详解[M].北京:机械工业出版社,2010:313-317,137,189.

[8] 钢结构用高强度大六角头螺栓、大六角螺母、垫圈技术条件(GB/T1231-2006)[S].北京:中国标准出版社,2006.