深层搅拌桩和高压旋喷在防洪堤施工中的应用

2014-09-11林钟

林 钟

(福建省水利水电工程建设公司,福州 350001)

深层搅拌桩和高压旋喷在防洪堤施工中的应用

林 钟

(福建省水利水电工程建设公司,福州 350001)

深层搅拌桩以其操作简便、使用效果好、成本低等优点近年来在水利工程地下防渗处理中使用较多,并由单头搅拌桩向多头搅拌桩发展,但受到了地形地质条件限制。文章通过总结福州市闽江下游南港文山洲岛防洪排涝工程地下垂直连续防渗墙施工,系统介绍其发展、施工工艺、施工注意事项以及和单管高压旋喷桩的结合使用并进行了技术、经济比较。

防洪堤;防渗墙;单头深层搅拌桩;双头深层搅拌桩;单管高压旋喷桩

1 概 况

福州市闽江下游南港文山洲岛防洪排涝工程位于位于福州市闽侯县文山洲岛,文山洲岛防洪堤总长为2858m。

本工程是在已完建的防洪堤外侧,吹砂填筑反压平台,在反压平台以下造设一道防渗墙,对防洪堤基础进行防渗处理。筑墙工艺采用深层搅拌桩和单管高压旋喷桩,反压平台坡脚根据地形高低采用抛石护脚或混凝土齿墙防护,坡面砌筑混凝土预制块。

本项目由福建省水利水电工程建设公司承建,工程于2012年6月18日开工,2013年9月5日完工。其中,防渗墙施工于2012年10月12日开始,2012年11月26日完成,工期1个月零15d,共完成深层搅拌桩防渗墙11044.52m2、单管高压旋喷桩防渗墙825.50m2。现就防渗墙施工总结如下:

2 地形地质

工程沿线地形为闽江河漫滩地,属于闽江一级阶地。在勘探深度(20m)范围内,为第四纪土层覆盖,地层变化大而复杂,工程地质主要为闽江古河道冲积、淤积区砂质土壤和中细砂,局部为傍山残积土。

沿防洪堤轴线,桩号0+354.5~0+372.5、0+405.1~0+411.7、0+421.0~0+472.6、0+601.5~0+605.0、0+646.9~0+666.1堤段为抛石丁坝区,填埋着大量乱毛石。

3 防渗墙施工情况

根据防洪堤沿线地质情况,防渗墙施工采取了以下方案:

1)桩号 0+000~0+354.5、0+372.5~0+405.1、0+411.7~0+421.0、0+472.6~0+601.5、0+605.0~0+646.9、0+666.1~1+000堤段地层主要为砂质土壤和中细砂,局部为傍山残积土,采用深层搅拌桩防渗墙;

2)桩号0+354.5~0+372.5、0+405.1~0+411.7、0+421.0~0+472.6、0+601.5~0+605.0、0+646.9~0+666.1堤段地层内填埋着大量乱毛石,深层搅拌桩施工难以进行,采用单管高压旋喷桩防渗墙。施工方法如下:

3.1 深层搅拌桩防渗墙

深层搅拌桩以其操作简便、使用效果好、成本低等优点近年来在水利工程地下防渗处理中使用较多[1]。其前身始于使用石灰粉体作为加固材料,对地基进行加固处理,即石灰柱法(LimeColumns Method),由瑞典于1967年率先提出。

同年日本运输部海湾技术研究所研制成功搅拌机械,1974年开始应用于实际工程,简称CMC(Clay MixingConsolidation)法。

1977年我国冶金部建筑研究总院和交通部水运规划设计院进行深层搅拌机械研制和室内试验,90年代广泛应用于工业民用建筑工程地基处理上。

近年来开始应用于水利工程,并由单头深层搅拌桩向多头深层搅拌桩发展。1999年在长江干堤一期保安加固工程赤心堤段防渗处理中,曾使用三头小直径深层搅拌桩造墙工艺进行防渗墙施工,取得了良好效果。

深层搅拌桩加固的基本原理,是基于水泥加固土的物理化学反应,其作用复杂,看法各异,普遍认为有3种状态:

1)水泥的水解和化学反应。

即水泥颗粒的矿物与水发生水解和化学反应,生成氢氧化钙Ca(OH)和含水硅化钙3CaO.2SiO.223H2O。

2)离子交换和固化作用。

土粒遇水后表面带有钠离子Na+和钾离子K+,他们能和水泥水化生成的氢氧化钙中的钙离子Ca++进行离子交换,使大量的土粒形成较大团粒。

水泥水化后生成的凝胶粒子的比表面积,比原水泥颗粒的比表面积大1000倍,其表面能较大,产生强烈的吸附活性,使团粒进一步结合并填充团粒之间孔隙,形成坚固的大团粒结构体。

3)硬凝反应。

由于水泥水化反应的深入,溶液中析出大量的超出交换需要的钙离子Ca+,在碱性环境中,与组成黏粒矿物质中的SiO2、Al2O3进行化学反应,生成不溶于水的稳定性良好的结晶矿物。

深层搅拌桩施工采用425#普通硅酸盐水泥作为固化剂,水泥掺入量一般为加固体重的15%左右。其施工工艺:

1)就位。

移动搅拌桩机架轨道,调整搅拌机架,使深层搅拌机达到桩位并对中。

2)搅拌下沉。

启动搅拌机电机,放松搅拌机起吊绳,使搅拌机沿着导向架切土搅拌下沉,搅松土体,下沉速度由电机的电流监测表监控。

3)固化剂制备。

搅拌机下沉至一定深度时,即开始按预定水泥掺入量和水灰比拌制水泥浆,并将水泥浆倒入泥浆泵集料斗中备喷。

4)喷浆搅拌提升。

待搅拌机下沉到设计深度后,开启泥浆泵,使水泥浆连续流入土体,搅拌机边喷浆边旋转边按确定的速度提升(喷浆时保持其出口压力在0.4~0.6MPa,转速在60r/min左右),使土体和水泥浆混和在一起,直至设计要求桩顶标高。

5)重复搅拌下沉。

为使已喷入土中的水泥浆与土体充分搅拌均匀,再次将搅拌机边旋转边沉入土中,直至设计要求深度。

6)重复搅拌提升。

一般情况下将搅拌机边旋转边提升,再次回到设计桩顶标高,并上升至地面,即完成制桩。对桩顶以下2~3m范围内或其他需要加强在重复搅拌提升时喷水泥浆。当水泥掺入量较大时,可在重复搅拌提升时喷水泥浆,也可在搅拌下沉时喷水泥浆。

7)清洗。

向集料斗注入适量清水,开启泥浆泵,清洗管道中残留水泥浆,直至基本干净。同时,将黏附于搅拌头的土清洗干净。

8)移位。

完成上述工序后,移机进行下一根桩施工。重复进行上述步骤,使制成的桩一根根连接起来,即于土体内形成连续防渗墙。

深层搅拌桩施工时应注意事项:

1)施工时遇到石块、树根等障碍物,搅拌机无法下沉,出现电流值升高、电机跳闸等情况,应及时进行处理,如挖除障碍物。

2)如下沉困难时,可启动搅拌机加压装置加大切土压力搅拌下沉,或启动泥浆泵输送浆液以利钻进。

3)搅拌机搅拌下沉时一般不宜冲水,遇到硬土层下沉太慢时,如考虑采用输浆系统补给清水进行搅拌下沉,喷泥浆前应将输浆管内的水排尽。

4)搅拌机喷浆时升降速度控制在 0.2~1.0m/min,应保证水泥浆连续喷射,因故停浆,再次喷浆时应考虑50cm搭接复喷,以防出现断桩等。

5)因故停机恢复供浆时,若停机时间超过3h,应对输浆管道进行清洗。

6)当喷浆口到达桩顶设计标高时,宜停止提升搅拌数秒,以保证桩头均匀密实。

7)桩与桩之间施工间隔时间≤24h,如果间隔时间太长,应视情况补桩或加大邻桩水泥量。

8)遇土体深层障碍物不能成桩的应在附近加桩,或采用其他方法。

9)出现搅拌土体与搅拌机头同步旋转时,若不是灰浆浓度过大,应考虑调整叶片角度或更换钻头。

10)喷浆达到桩顶面,集料斗中的水泥浆未能正好排空,应重新标定泥浆输浆量。

本工程深层搅拌桩防渗墙施工原设计采用双头搅拌桩成墙方法,投入2台套双头深层搅拌桩机组。因施工期较紧,中途增加了1台套单头深层搅拌桩机组,桩号0+901.7~1+000堤段采用单头搅拌桩成墙方法。详述如下:

3.1.1 双头深层搅拌桩施工

双头深层搅拌桩施工采用SJB-1型双头深层搅拌桩机进行。其工作原理:一套深层搅拌机安装两根搅拌轴,利用深层搅拌机两根搅拌轴同时在土层内钻进、提升并往土体中喷射水泥浆液,同时借助于各自搅拌轴旋转搅拌,使喷入土体中的水泥浆和土体充分拌和,一次形成两根具有一定强度的桩体,将桩体逐根紧密连接起来便形成一道地下连续防渗墙。施工采用技术参数:桩长11.0~13.5m,桩径Φ40cm,桩孔孔距30cm,水泥掺入量为17%,浆液水灰比0.7~0.8,提升速度0.7m/min左右,孔位偏差<5cm,桩孔垂直度<1.0%,抗渗系数K<10-6cm/s。成墙工艺采用四搅四喷制桩法,即搅拌机在搅拌下沉及搅拌提升两个循环过程中均同时喷浆。施工时每台机组配6个工人,平均施工能力6.3m2/台时,水泥耗用量 126.7kg/m2,单位工程造价103.79元/m2。

3.1.2 单头深层搅拌桩施工

单头深层搅拌桩施工采用GZB-600型单头深层搅拌桩机进行。其工作原理:一套深层搅拌机安装一根搅拌轴,利用深层搅拌机搅拌轴在土层内钻进、提升并往土体中喷射水泥浆液,同时借助于搅拌轴旋转搅拌,使喷入土体中的水泥浆和土体充分拌和,一次形成一根具有一定强度的桩体,将桩体逐根紧密连接起来便形成一道地下连续防渗墙。施工采用技术参数:桩长13.5m,桩径Φ50cm,桩孔孔距40cm,水泥掺入量为17%,浆液水灰比0.7~0.8,提升速度0.7m/min左右,孔位偏差<5cm,桩孔垂直度<1.0%,抗渗系数K<10-6cm/s。成墙工艺采用四搅四喷制桩法,即搅拌机在搅拌下沉及搅拌提升两个循环过程中均同时喷浆。施工时每台机组配6个工人,平均施工能力4.3m2/台时,水泥耗用量145.0kg/m2,单位工程造价155.0元/m2。

3.2 单管高压旋喷桩防渗墙

桩号 0+354.5~0+372.5、0+405.1~0+411.7、0+421.0~0+472.6、0+601.5~0+605.0、0+646.9~0+666.1堤段原设计为深层搅拌桩防渗墙。由于地层中填埋着大量乱毛石,在吹砂填筑反压平台前,虽然用挖掘机和人工进行清理,但难以清除干净,深层搅拌桩施工难以进行,经研究采用单管高压旋喷桩施工方案。施工时投入2台套TXV75/2TGJ-60型单管高压旋喷设备。

单管高压旋喷桩防渗墙在福州市城区防洪堤工程中已得到较大规模的应用,其工作基本原理:钻机钻孔就位后,在高压注浆泵作用下,通过安装在钻杆下端的特殊喷嘴,向四周土体喷射高压水泥浆,借助泥浆液冲击力切削土层,同时钻杆以一定速度边旋转边提升,使被切割土体与水泥浆充分混合在一起,一次形成一根具有一定强度的桩体,将桩体逐根紧密连接起来便形成一道地下连续防渗墙。

本工程施工采用技术参数:桩长11.0~13.5m,桩径Φ60cm,桩孔孔距55cm,水泥掺入量180kg/m左右,浆液水灰比 1.0~1.5,提升速度 0.15~0.20m/min,工作压力 >20MPa,转速20rpm,孔位偏差 <5cm,桩孔垂直度 <1.0%,抗渗系数 K<10-6cm/s。成墙工艺采用一钻一喷制桩法,即钻机先干钻就位,喷浆在钻机提升时进行。施工时每台机组配6个工人,平均施工能力2.2m2/台时,水泥耗用量327.3kg/m2,单位工程造价440.0元/mm2。

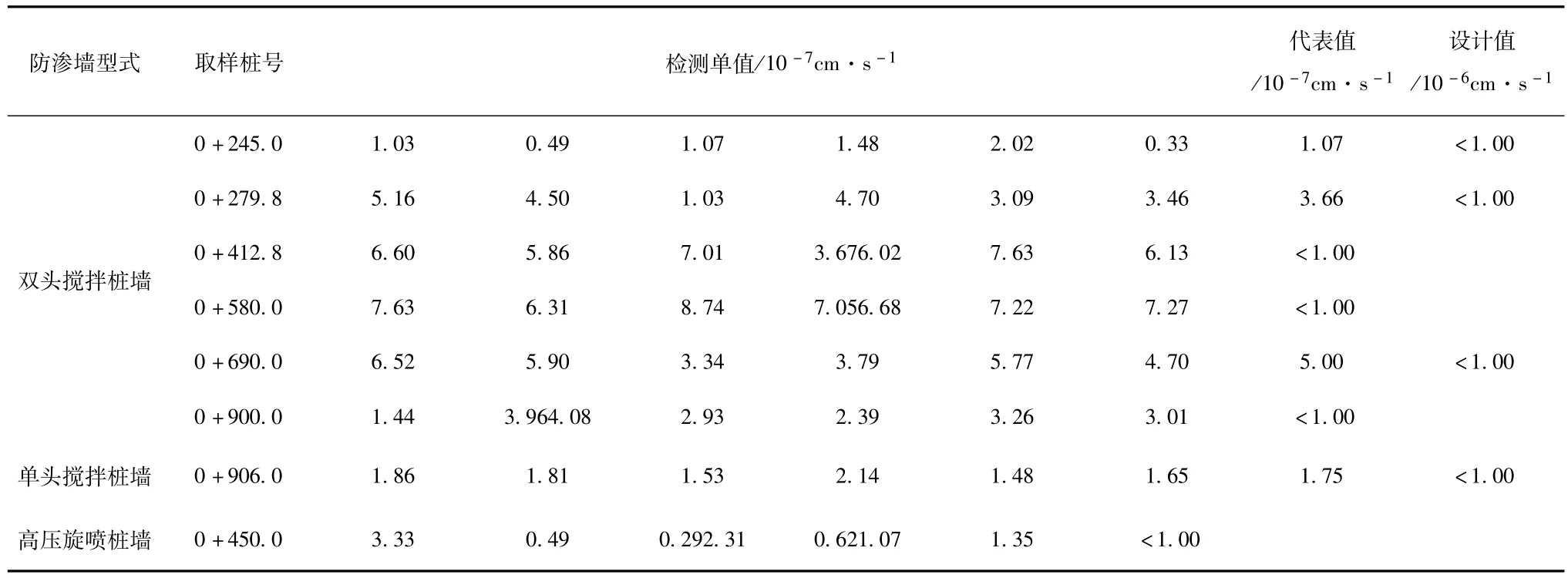

4 工程检测

为了验证防渗墙施工质量,建设单位联合设计、监理、质监3家单位,于2001年2月1日、2月16日、1月24日,分3次对施工后的防渗墙进行开挖检查。开挖检查后,分3次对开挖地段的防渗墙进行取芯检测,以检验抗渗强度。详情如下:

开挖检查:对桩号 0+245.0、0+278.9、0+450.0、0+580.0、0+690.0、0+900.0、0+906.0、0+412.8共8地方进行开挖检查,开挖深度2.0~3.0m,长度5.0m。其中双头深层搅拌桩防渗墙检查6个地方,单头深层搅拌桩防渗墙检查1个地方,单管高压旋喷桩防渗墙检查1个地方。开挖揭示:墙体均连续完整,桩体轮廓均分明顺直,桩体最大孔位偏差3.0cm。检查结果均符合要求。

取芯检测:对桩号0+245.0、0+278.9、0+450.0、0+580.0、0+690.0、0+900.0、0+906.0、0+412.8共8地方进行钻芯取样,以检验抗渗强度。其中双头深层搅拌桩防渗墙取样6组,单头深层搅拌桩防渗墙取样1组,单管高压旋喷桩防渗墙取样1组。检测结果均满足要求。详见表1。

5 施工比较

5.1 技术

3种防渗桩墙抗渗能力相近。抗压强度未行检测,但从目测及敲击可以判定,单管高压旋喷桩抗压强度比深层搅拌桩抗压强度高。

深层搅拌桩较适应于软土层施工,也可用于一般砂土层施工,允许砂土层中存在少量小石子(一般直径<5cm),但在砂质及硬土层中钻进、搅拌较困难,且刀片磨损较大。如果地层中存在较大石头(一般直径>5cm),或小石子超过一定数量,深层搅拌桩施工容易卡钻断轴。与单头深层搅拌桩施工对比,双头深层搅拌桩施工更容易卡钻断轴。但双头搅拌桩定位及成墙质量较好。单管高压旋喷桩几乎适用于所有地基,可以在地形地质较复杂,施工场地较狭窄的地段施工,并可用于其他防渗墙修补。在砂层中成桩质量比土层中好。防渗墙抗渗强度检测结果见表1。

表1 防渗墙抗渗强度检测结果

5.2 工效

双头深层搅拌桩防渗墙平均施工能力6.3m2/台时,每台机组配6个工人,工效最高;单头深层搅拌桩防渗墙平均施工能力4.3m2/台时,每台机组配6个工人,工效次之;单管高压旋喷桩防渗墙平均施工能力2.2m2/台时,每台机组配6个工人,工效最低。

5.3 经济

双头深层搅拌桩防渗墙桩径为Φ400mm,水泥耗用量126.7kg/m2,单价103.79元/m2,单位工程造价最低;单头深层搅拌桩防渗墙桩径为Φ500mm,水泥耗用量145.0kg/m2,单价155.0元/mm2,单位工程造价次之;单管高压旋喷桩防渗墙桩径为Φ600mm,水 泥 耗 用 量 327.3kg/m2, 单 价440.0元/mm2,单位工程造价最高。

6 结 语

从本工程防渗墙施工可以看出,在水利工程中,采用垂直地下连续防渗墙进行防渗处理,从经济角度来说,是比较经济有效的方法。在选择防渗处理方案时,应针对工程结构、地形及地质条件,选用既能适应地形地质条件,单位工程造价低,防渗措施又有效的防渗方式,以做到因地制宜、节约工程投资的目的。深层搅拌桩防渗墙,尤其是多头深层搅拌桩防渗墙单位工程造价较低,在进行地下防渗处理时,可优先予以考虑。单管高压旋喷桩防渗墙单位工程造价相对较高,但其设备简单、轻巧、便于移动,施工场地要求小,适应于较复杂的地形地质,可用于各种地层防渗处理及其他地下连续防渗墙修补。

[1]田丽萍,裴芬,李淑娟.高压旋喷和深层搅拌桩在福州防洪堤施工中的应用[J].黑龙江水利科技,2005,33(01):104-105.

TV871

B

1007-7596(2014)08-0047-04

2014-04-01

林钟(1978-),男,福建福州人,工程师。